Изобретение относится к области аналитической химии, а именно к исследованию и анализу материалов с помощью оптических методов анализа, и может найти применение для определения характеристик металлических примесей в различных специальных жидкостях, таких как смазочные масла, топлива и гидравлические жидкости, степени износа двигателей, машин и механизмов, для оценки качества смазочного масла, в трибологических исследованиях.

Известен способ определения содержания железа в работающих маслах /1/. Способ основан на отфильтровывании содержащегося в масле частиц железа через многослойный фильтрующий материал с последующей проверкой магнитных свойств фильтрующего материала при помощи воздействия магнитного поля и по распределению железа между слоями фильтрующей перегородки судят о дисперсности частиц железа.

Известен способ определения степени загрязненности смазочных масел /2/. Отбирают пробу заданного объема, нагревают ее до заданной температуры, дополнительно измеряют скорость повышения температуры масла, помещают в пробу калиброванный проводник, по которому пропускают ток заданного значения, измеряют сопротивление проводника и скорость изменения сопротивления проводника и рассчитывают отношение скорости изменения сопротивления проводника к скорости повышения температуры масла, по которому определяют степень загрязненности масла.

Известен способ определения характеристик микропримесей металлов в смазочных маслах, топливах и специальных жидкостях /3/. Способ осуществляется следующим образом. Вводят пробу в спектральный источник со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси, предварительно подготавливают пробу и образцы сравнения, при этом вводят пробу в виде аэрозоля в плазмотрон циклонного типа, регистрируют оптические сигналы излучения по двум или более измерительным каналам, каждый из которых настроен на аналитическую линию излучения одного металла, преобразуют оптические сигналы в электрические импульсы, измеряют их, определяют массы отдельных металлов в частицах микропримеси по величине импульсов и градуировочным характеристикам, при этом для сигналов, зарегистрированных одновременно на каждом канале, определяют соотношение масс соответствующих металлов, по которому с учетом стехиометрического соотношения металлов устанавливают состав частицы, рассчитывают количество частиц отдельных микропримесей, содержание металла в частицах износа и средний диаметр частиц, по которым определяют уровень износа машин и механизмов.

Ближайшим аналогом является способ определения распределения частиц во взвеси в газообразной дисперсной среде по размерам, а также измерения концентрации частиц /4/. Способ обеспечивает введение частиц во взвеси поодиночке в зону испарения, далее зону испарения просвечивают пульсирующим потоком света, содержащего линии излучения анализируемого элемента, преобразуют сигнал в электрический импульс поглощения и анализируют амплитудным анализатором или интегрируют электрические сигналы от множества частиц, проходящих зону испарения за время экспозиции.

Результат интегрирования принимается в качестве аналитического параметра и пропорционален содержанию анализируемой примеси в пробе.

Известно, что при работе смазочное масло нагревается, легкие фракции испаряются и в масле образуются мелкие частицы кокса, на которые налипают металлические частицы, образуя сложные ансамбли, состоящие из нескольких частиц, скрепленных коксом. При анализе сцинтилляционным методом такой ансамбль будет зарегистрирован как одна крупная частица сложного состава. Тем самым будет завышен средний размер частиц и искажен их элементный состав. При этом концентрация элементов остается неизменной. Это вносит значительную погрешность в определении среднего размера частиц в масле и влияет на оценку износа двигателя.

Задачей предлагаемого изобретения является создание способа, позволяющего снизить погрешность определения среднего размера частиц в масле, оценить качество работающих масел и провести поузловую диагностику двигателей.

Поставленная задача решается тем, что в способе предварительно подготавливают пробу, вводят пробу со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси, в виде аэрозоля путем распыления в плазмотрон циклонного типа, регистрируют оптические сигналы излучения одновременно по двум или более измерительным каналам, каждый из которых настроен на аналитическую линию излучения одного металла, преобразуют оптические сигналы в электрические импульсы, измеряют их, дополнительно подготовленную пробу растворяют в органическом растворителе, определяют количество частиц в исходной и растворенной пробах, по соотношению их количества определяют коэффициент, оценивающий качество работающего масла, при этом средний размер частиц оценивают по распределению частиц, полученному при анализе растворенной пробы, и с учетом количества частиц микропримесей элементного состава частиц определяют уровень износа отдельных узлов машин и механизмов, осуществляя поузловую диагностику двигателей.

Поузловая диагностика износа двигателей основана на возможности регистрации сложных частиц и отождествлении их элементного состава со сплавом, из которого изготовлены омываемые маслом узлы. Кроме того, сцинтилляционный анализ позволяет определить физические соединения частиц различных металлов (наклепы и надиры), которые являются дополнительными признаками при поузловой диагностике.

Способ осуществляется следующим образом:

Отобранную пробу исследуемого масла объемом 20-50 мл тщательно перемешивают с помощью ультразвука или механической мешалки, помещают в стакан центрифуги и центрифугируют в течение 60 мин при частоте вращения 4000 об/мин. Центрифугированием отделяют частицы металла, имеющие более высокую плотность от металла, растворенного в масле и находящегося в молекулярной форме. В осадок выпадают только частицы металлов, внесенных в жидкость извне. Металлы присадок, в том числе и легкоионизируемые, остаются в верхнем слое, который удаляется по окончании центрифугирования. Верхний слой масла, не содержащий частиц примеси, удаляют пипеткой. Причем удалять нужно так, чтобы не захватить выделенный осадок, оставив как можно меньше масла в стакане. Затем в стакан доливают выбранный разбавитель, в котором отсутствуют анализируемые элементы, на котором приготавливали образцы сравнения, смесь тщательно перемешивают и сливают в емкость для анализа.

Предварительно подготовленную пробу с помощью ультразвукового распылителя превращают в мелкодисперсный золь. Распылитель работает в таком режиме, что частицы поступают в плазму последовательно по одной. Полученный золь, состоящий из капель жидкости и частиц металлов, потоком транспортирующего газа непрерывно вдувается в плазму газового разряда СВЧ плазмотрона циклонного типа, температура которой составляет около 5200 К.

При попадании частицы в плазму она нагревается, испаряется и полученный атомный пар возбуждается, т.е. происходит вспышка (сцинтилляция) частицы. Скорость поступления анализируемой пробы выбрана из расчета, чтобы частицы металла микропримеси поступали в плазму последовательно друг за другом.

Излучение атомного пара с помощью конденсора поступает на спектральный прибор. Разложенное в спектр излучение полихроматором регистрируется на выходе фотоумножителями.

Длительность импульсов излучения частиц пропорциональна времени нахождения их плазме и составляет 1-10 мc, а амплитуда, либо площадь импульса - испарившейся массе частицы. Поэтому на выходе фотоумножителей присутствуют последовательности импульсов различных амплитуд и длительностей. Электрические импульсы с фотоумножителей поступают на аналого-цифровой преобразователь и обрабатываются ЭВМ.

По специальным градуировочным характеристикам ЭВМ определяет концентрацию металла в частицах износа и концентрацию растворенного металла.

Пример: 1 мл подготовленной пробы анализируют на содержание примесных частиц, оценивая размер, их состав и количество. Следующие 1 мл масла разбавляют органическим растворителем, интенсивно встряхивают в течение 3 мин и анализируют по той же методике. Для обработки 1 мл масла берут 1-2 г растворителя. В качестве растворителя может быть использован тетрахлорэтилен. По отношению числа частиц, зарегистрированных при анализе исходного масла к числу частиц, зарегистрированных при анализе масла, обработанного растворителем, определяют коэффициент, отражающий качество масла. Чем больше коэффициент, тем выше качество масла, т. е. тем ближе оно по своим потребительским качествам к неработавшему маслу. По элементному составу отдельных частиц и их размерам осуществляют поузловую диагностику двигателей.

Пример. В качестве примера поузловой диагностики авиадвигателей рассмотрена диагностика двигателя ПС-90.

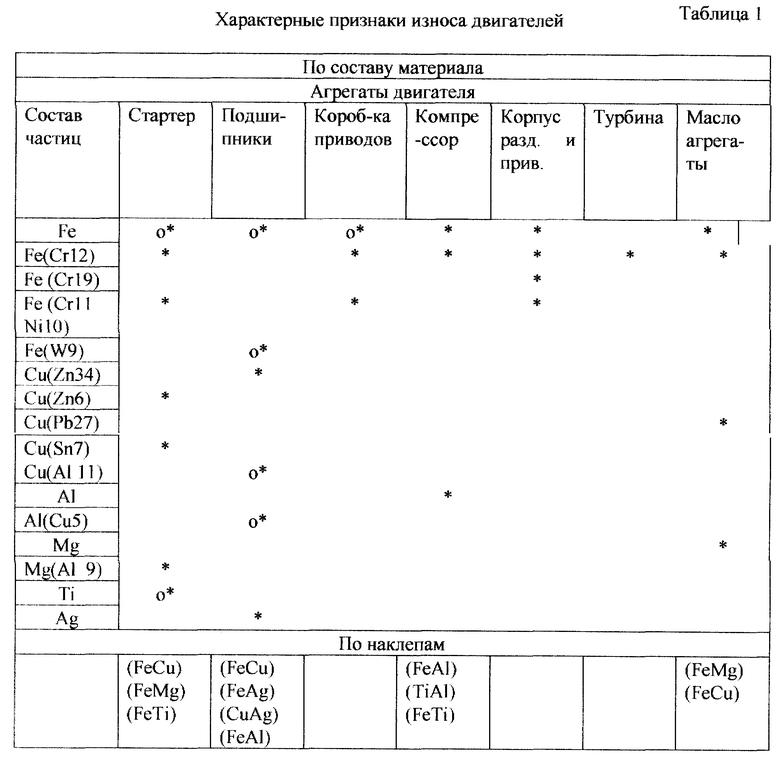

Отождествления сложных частиц со сплавами узлов показаны в табл.1.

Цифры за химическим символом элемента показывают процентное содержание этого элемента в сплаве.

Как следует из табл.1, состав сложных частиц может являться признаком того или иного узла.

Так, в случае обнаружения частиц типа Fe(Cr 12), которые могут принадлежать большинству агрегатов и частиц типа TiAl, наиболее вероятна неисправность компрессора.

Если в масле обнаружены частицы Fe(W 9), Cu(Zn 34), Al(Cu 5) в концентрациях, превышающих определенное значение, то можно сделать вывод об износе подшипников. Если обнаружены частицы Ti и Mg(Al 9) - не исправлен стартер.

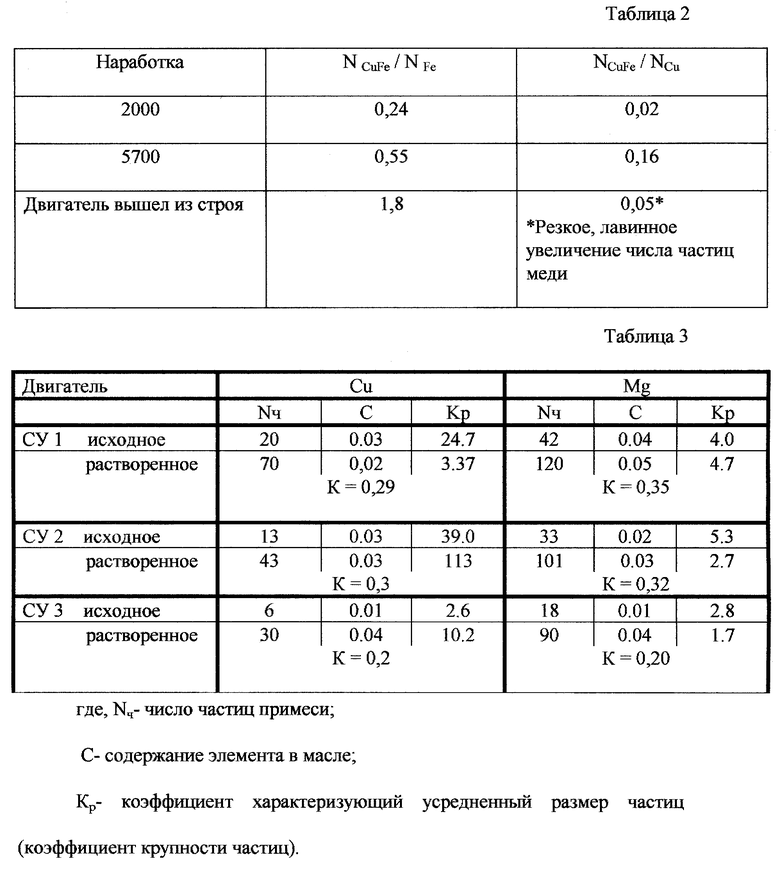

Кроме того замечено, что с увеличением износа в масле увеличивается число сложных частиц - наклепов. Причем это увеличение уже заметно при незначительном износе двигателя в период наработки нескольких тысяч часов. По отношению числа сложных частиц-наклепов NCuFe к числу частиц чистого металла NCu и NFe можно оценить динамику износа узлов и агрегатов двигателя, что подтверждается данными, приведенными в табл.2

Как видно из табл.2, при разрушении узла резко возрастает число частиц чистого металла и число частиц-наклепов.

Пример применения способа для оценки среднего размера и степени загрязненности масла представлен в табл.3

Как видно из табл. 3, отношение К числа частиц, обнаруженных в исходном масле, к числу частиц, зарегистрированных в растворенном масле, зависит от наработки масла. У более свежего масла с двигателя СУ1 это отношение больше. По этому отношению можно судить о пригодности масла к дальнейшей работе.

Предлагаемое изобретение может найти применение для диагностики износа двигателей, машин и механизмов в машиностроении, в авиационном, железнодорожном, водном, автомобильном транспорте и других отраслях промышленности.

Источники информации, принятые во внимание:

1. Авт.св. СССР 1770902 G 01 N 33/30,1990 г.

2. Авт.св. СССР 431451 C 01 N 33/28,1973 г.

3. Заявка РФ 96102385/25, G 01 N 21/73 1996 г.

4. Патент США 3825345 G 01 J 3/30, G 01 N 15/02 1974 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ И ДРУГИХ МАШИН И МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИКАМ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ, ОБНАРУЖЕННЫХ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ | 1999 |

|

RU2194973C2 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2001 |

|

RU2226685C2 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2239172C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118815C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2216717C2 |

| СПОСОБ ПОДГОТОВКИ ПРОБ СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ К АНАЛИЗУ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2213956C2 |

| СПОСОБ АНАЛИЗА ЖИДКОСТЕЙ НА МЕТАЛЛЫ - ПРОДУКТЫ ИЗНОСА УЗЛОВ И МЕХАНИЗМОВ, ОМЫВАЕМЫХ ЭТИМИ ЖИДКОСТЯМИ | 1996 |

|

RU2167407C2 |

| СПОСОБ ПОУЗЛОВОЙ ТРИБОДИАГНОСТИКИ АВИАЦИОННОЙ ТЕХНИКИ ПО ПАРАМЕТРАМ ЧАСТИЦ ИЗНАШИВАНИЯ | 2012 |

|

RU2491536C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

| СПОСОБ РЕГИСТРАЦИИ СЦИНТИЛЛЯЦИОННОГО СИГНАЛА В СПЕКТРАЛЬНОМ АНАЛИЗЕ | 2009 |

|

RU2412431C1 |

Изобретение относится к области аналитической химии. Для измерения характеристик и концентрации металлической примеси, находящейся в виде отдельных частиц, анализируемый объект в распыленном виде подается в плазму газового разряда атмосферного давления с такой скоростью, чтобы частицы металлической примеси входили в аналитическую зону последовательно по одной. Подготовленную пробу дополнительно растворяют в органическом растворителе, определяют количество частиц в исходной и растворенной пробах, по соотношению их количества определяют коэффициент, оценивающий качество работающего масла, при этом средний размер частиц оценивают по распределению частиц, полученному при анализе растворенной пробы, и с учетом количества частиц микропримесей и их элементного состава определяют уровень износа отдельных узлов машин и механизмов. Технический результат - возможность экспрессного определения концентрации, среднего размера, количества частиц и элементного состава каждой частицы. 3 табл.

Способ определения характеристик микропримесей металлов в смазочных маслах, топливах и специальных жидкостях, отличающийся тем, что предварительно подготавливают пробу, вводят пробу со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси, в виде аэрозоля путем распыления в плазмотрон циклонного типа, регистрируют оптические сигналы излучения одновременно по двум или более измерительным каналам, каждый из которых настроен на аналитическую линию излучения одного металла, преобразуют оптические сигналы в электрические импульсы, измеряют их, дополнительно подготовленную пробу растворяют в органическом растворителе, определяют количество частиц в исходной и растворенной пробах, по соотношению их количества определяют коэффициент, оценивающий качество работающего масла, при этом средний размер частиц оценивают по распределению частиц, полученному при анализе растворенной пробы и, с учетом количества частиц микропримесей, элементного состава частиц, определяют уровень износа отдельных узлов машин и механизмов, осуществляя поузловую диагностику двигателей.

| US 3825345 А, 23.07.1974 | |||

| SU 431451 А, 05.06.1974 | |||

| Способ определения степени загрязненности смазочных масел | 1990 |

|

SU1770902A1 |

| US 4448887 А, 15.05.1984. | |||

Авторы

Даты

2002-05-10—Публикация

1998-03-13—Подача