Изобретение относится к способам регенерации растворителей в процессе деасфальтизации тяжелых нефтяных остатков сжиженными низкомолекулярными алканами и может быть использовано в нефтеперерабатывающей промышленности.

Известен [патент РФ 2032705, кл. С 10 G 21/28, 1995 г.] способ регенерации растворителей в процессе очистки гудрона путем последовательной отгонки неполярного растворителя (пропана и/или изобутана) из раствора асфальта с возвратом регенерированного растворителя в процесс очистки.

Известен [Бражников В.Т. Современные установки для производства смазочных масел. М.: Гостехиздат, 1959, с.42-44] способ регенерации растворителя путем многоступенчатого повышения температуры и снижения давления в трубчатых паровых испарителях с последующей отпаркой растворителя в отпарной колонне.

Недостатком известных способов являются высокая энергоемкость, а также низкая эффективность разделения растворов.

Наиболее близким решением по технической сущности и достигаемым результатам является способ деасфальтизации гудрона (остатка вакуумной перегонки мазута) пропаном [Справочник нефтепереработчика. Л. : Химия, 1986 г., с. 199-206] с получением деасфальтизата (сырья для производства остаточных базовых нефтяных масел) и асфальта (используется как компонент котельного топлива или в качества сырья битумных установок). Согласно этому способу гудрон нагревается в подогревателе и подается в верхнюю часть экстракционной колонны, а нагретый сжиженный пропан подается в ее нижнюю часть. С верха экстракционной колонны выводят раствор деасфальтизата, с низа - раствор асфальта. Раствор асфальта нагревается до температуры 210oС, поступает в колонну, где при понижении давления до 1,75 МПа отделяется пропан. Для предотвращения уноса асфальта температура верха колонны поддерживается путем подачи жидкого пропана, при испарении которого понижается температура верха колонны. Асфальт с остатками пропана поступает в отпарную колонну, с низа которой асфальт, не содержащий пропан, выводят с установки.

Недостатком способа, принятого за прототип, являются повышенные энергозатраты на стадии регенерации пропана.

Целью предлагаемого изобретения является снижение энергозатрат при регенерации пропана из раствора асфальта.

Поставленная цель достигается способом, согласно которому регенерацию пропана из раствора асфальта осуществляют путем его нагрева до 80-90oС и последующего испарения части пропана (50-88 маc.%) при понижении давления в промежуточной емкости до 2-3 МПа. Раствор асфальта с низа промежуточной емкости после дополнительного нагрева до температуры не менее 210oС подается в колонну регенерации для удаления оставшегося пропана при понижении давления до 1,75 МПа. Пропан, отогнанный при первом понижении давления до 2-3 МПа, подается в качестве орошения колонны регенерации оставшегося пропана из раствора асфальта.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что часть пропана (50-88 мас. %) испаряется путем промежуточного снижения давления до 2-3 МПа при более низкой температуре 80-90oС, а оставшаяся часть пропана регенерируется путем дальнейшего нагрева раствора асфальта и понижения давления в колонне регенерации, причем пропан, отогнанный при первом понижении давления до 2-3 МПа, используется в качестве орошения колонны регенерации оставшегося пропана из раствора асфальта.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

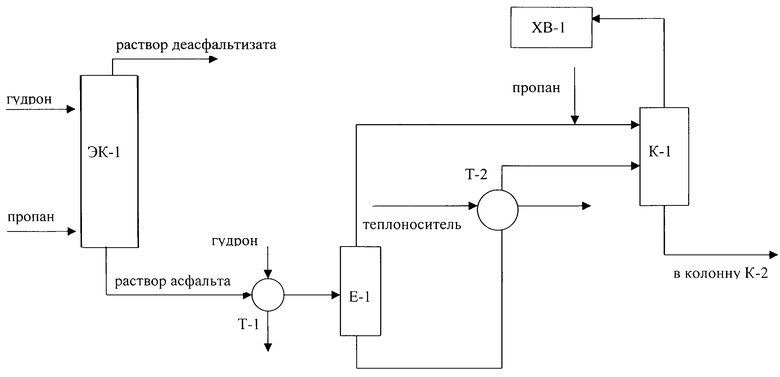

Сущность способа поясняется схемой, приведенной на чертеже. Раствор асфальта, поступающий с низа деасфальтизатора ЭК-1, нагревается в теплообменнике Т-1 до температуры 80-90oС и направляется в емкость Е-1, где при снижении давления до 2-3 МПа испаряется часть пропана (50-88 мас.%). Раствор асфальта с низа емкости Е-1 нагревается в теплообменнике Т-2 до температуры не менее 210oС и направляется в нижнюю часть колонны К-1 для удаления растворителя. Растворитель с верха емкости Е-1 подается в верхнюю часть колоны К-1 для поддержания ее температуры верха не более 110oС. Это позволяет снизить или исключить количество жидкого растворителя, подаваемого в колонну К-1 для поддержания ее температуры верха, и тем самым снизить нагрузку на воздушные холодильники ХВ-1 по сравнению с прототипом. Снижение количества раствора асфальта, подаваемого в теплообменник Т-2 с низа емкости промежуточного испарения растворителя, позволяет снизить энергозатраты на его нагрев в этом теплообменнике Т-2 по сравнению с прототипом. Асфальт с низа колонны К-1 поступает в отпарную колонну К-2.

Анализ известных технических решений по способам деасфальтизации нефтяных остатков позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа показаны в нижеприведенных примерах.

Пример 1 (прототип).

Сырье - гудрон, полученный из смеси восточных нефтей (вязкость условная при 80oС 72 сек, до 500oС выкипает 16 мас.%), направляют наверх контактора в количестве 60 тонн. В низ контактора подают пропан, нагретый паром до температуры не выше 75oС, в количестве 150 тонн.

Режим работы контактора: давление 3,7 МПа, температура верха 75oС, низа 60oС, соотношение пропан:сырье 5,5:1,0 (об.).

В результате процесса деасфальтизации в контакторе образуются два слоя: верхний слой - раствор деасфальтизата (содержит 127 тонн пропана и 15 тонн деасфальтизата), нижний слой - раствор асфальта (содержит 23 тонны пропана и 45 тонн асфальта). Растворы асфальта и деасфальтизата направляются на блоки регенерации пропана.

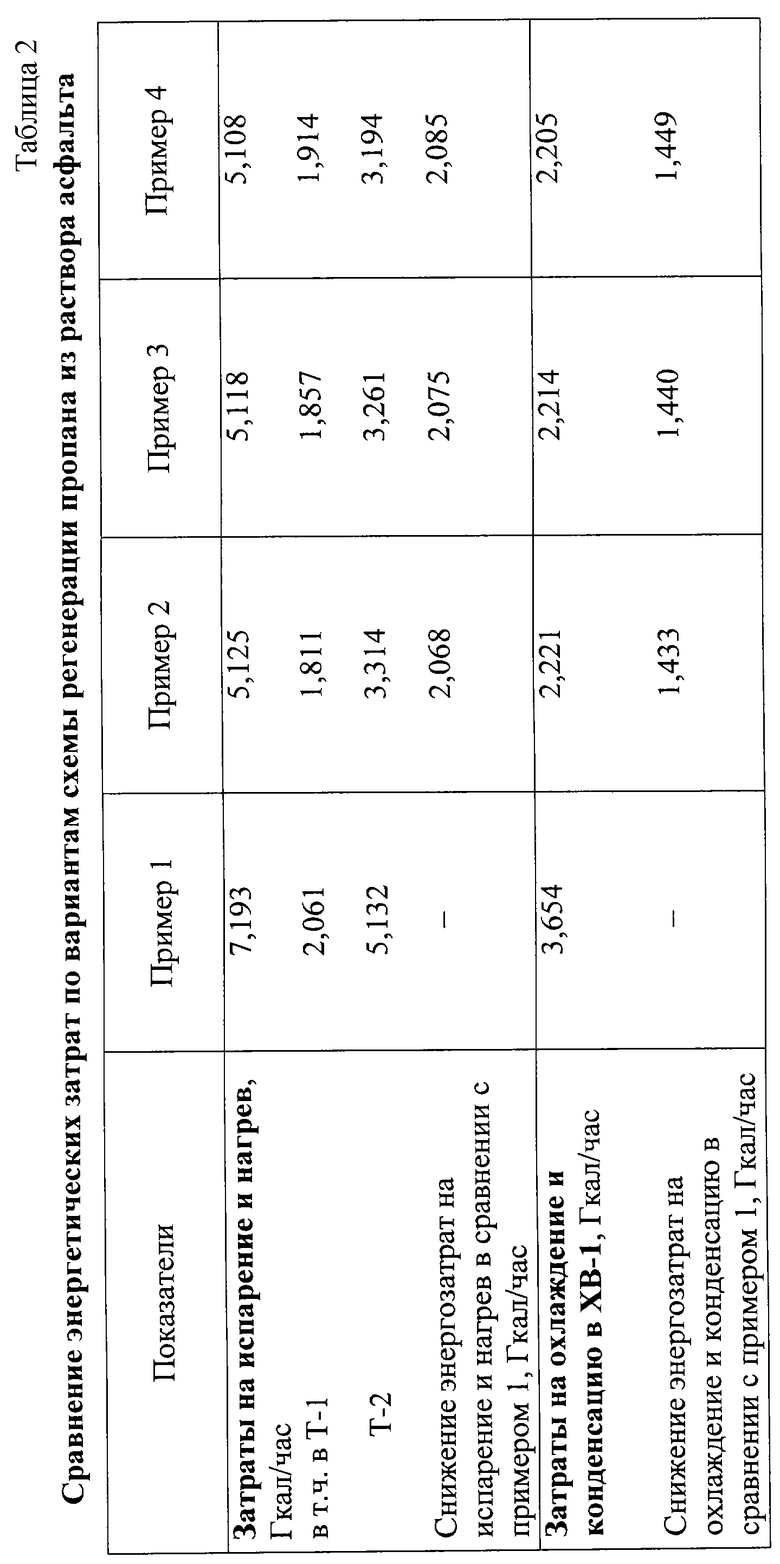

Раствор асфальта, поступающий с низа деасфальтизатора ЭК-1, нагревается в теплообменниках Т-1 и Т-2 и направляется в нижнюю часть колонны К-1 для удаления пропана. Для поддержания температуры верха колонны К-1 подается пропан из емкости Е-2 в ее верхнюю часть в количестве 12564 кг/ч. Пары пропана с верха К-1 охлаждаются и конденсируются в воздушном холодильнике ХВ-1 и направляются в емкость жидкого пропана Е-2, откуда он подается в деасфальтизаторы и на орошение колонн. Технологические параметры работы аппаратов приведены в таблице 1. В таблице 2 приведены затраты на испарение пропана и его конденсацию и охлаждение.

Пример 2.

Процесс деасфальтизации проводят согласно примеру 1. Регенерацию пропана из раствора асфальта проводят по схеме, приведенной на чертеже. Раствор асфальта, поступающий с низа деасфальтизатора ЭК-1, нагревается в теплообменнике Т-1 и направляется в емкость Е-1, где при снижении давления до 3,0 МПа испаряется 80 мас.% пропана. Раствор асфальта с низа емкости Е-1 нагревается в теплообменнике Т-2 и направляется в нижнюю часть колонны К-1 для удаления пропана. Пропан с верха емкости Е-1 в количестве 18434 кг/час подается в верхнюю часть колоны К-1 для поддержания ее температуры верха. Это позволяет исключить подачу жидкого пропана из Е-2 в качестве орошения и тем самым снизить нагрузку на воздушные холодильники ХВ-1 по сравнению с прототипом. Снижение количества раствора асфальта, подаваемого в теплообменник Т-2 с низа емкости промежуточного испарения пропана, позволяет снизить энергозатраты на его нагрев по сравнению с прототипом. Асфальт с низа колонны К-1 поступает в отпарную колонну К-2.

Технологические параметры работы аппаратов приведены в таблице 1. В таблице 2 приведены затраты на испарение пропана и его конденсацию и охлаждение.

Пример 3.

Процесс деасфальтизации гудрона и регенерации пропана из раствора асфальта проводят по схеме согласно примеру 2. Технологические параметры работы аппаратов приведены в таблице 1. Количество испарившегося пропана в емкости Е-1 составляет 84 мас.%. Орошение вверх колонны К-1 подается в количестве 19302 кг/ч жидкого пропана с верха емкости Е-1. В таблице 2 приведены затраты на испарение пропана и его конденсацию и охлаждение.

Пример 4.

Процесс деасфальтизации гудрона и регенерации пропана из раствора асфальта проводят по схеме согласно примеру 2. Технологические параметры работы аппаратов приведены в таблице 1. Количество испарившегося пропана в емкости Е-1 составляет 88 мас.%. Орошение вверх колонны К-1 подается в количестве 20176 кг/ч жидкого пропана с верха емкости Е-1. В таблице 2 приведены затраты на испарение пропана и его конденсацию и охлаждение.

Понижение давления в емкости Е-1 менее 2 МПа приводит к значительному увеличению вязкости раствора асфальта, что в свою очередь снижает его прокачиваемость по трубопроводам и ухудшает теплопередачу в теплообменнике Т-2. Сравнение энергетических затрат по приведенным вариантам схемы регенерации пропана из раствора асфальта (табл. 2) показывает, что проведение регенерации пропана из раствора асфальта согласно предлагаемому способу (примеры 2-4) позволяет понизить удельные энергозатраты по сравнению с известным способом регенерации и упростить технологию деасфальтизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2218379C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО ОСТАТКА | 1998 |

|

RU2167186C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2279465C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ | 2015 |

|

RU2590156C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2136720C1 |

| СПОСОБ ДВУХКОЛОННОЙ ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2552419C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2339677C1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2525983C1 |

Использование: в нефтеперерабатывающей промышленности при деасфальтизации нефтяных остатков. Сущность: регенерацию растворителя проводят поэтапно: на первом этапе нагревают раствор асфальта до 80-90oС при понижении давления в колонне до 2-3 МПа и при этом отгоняют 50-88 мас.% растворителя. Оставшуюся часть растворителя регенерируют путем дополнительного нагрева раствора асфальта до температуры не ниже 210oС и дальнейшего понижения давления в колонне регенерации до давления не менее 1,75 МПа, причем растворитель, отогнанный на первом этапе, используют для орошения колонны регенерации. Технический результат - упрощение процесса деасфальтизации и снижение удельных энергозатрат. 2 табл., 1 ил.

Способ регенерации растворителя в процессе деасфальтизации нефтяных остатков путем нагрева раствора асфальта и испарения растворителя, отличающийся тем, что раствор асфальта нагревают до температуры 80-90°С и при понижении давления до 2-3 МПа отгоняют 50-88 мас.% растворителя с последующим нагреванием раствора асфальта до температуры не ниже 210°С и подачей его в колонну регенерации при понижении давления не менее 1,75 МПа, причем растворитель, отогнанный на первом этапе регенерации, используют в качестве орошения колонны регенерации.

| Справочник нефтепереработчика./Под ред | |||

| Г.А | |||

| ЛАСТОВКИНА и др | |||

| - Л.: Химия, 1986, с.199-206 | |||

| US 4395330 А, 26.07.1983 | |||

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2588877C1 |

| US 4421639 А, 20.12.1983 | |||

| DE 3515699 А1, 08.11.1986 | |||

| US 4572781 А, 25.02.1984. | |||

Авторы

Даты

2003-11-27—Публикация

2002-01-10—Подача