Изобретение относится к способам деасфальтизации тяжелых нефтяных остатков вакуумной перегонки мазутов (гудронов) сжиженными низкомолекулярными алканами для получения компонентов остаточных базовых депарафинированных масел и может быть использовано в нефтеперерабатывающей промышленности.

В гудронах содержится большое количество плохо растворимых в полярных растворителях асфальтенов, смол и металлов. Для их удаления используют неполярные растворители - сжиженные углеводороды С3-C5 (в первую очередь - пропан), способные коагулировать асфальтосмолистые вещества (асфальтены).

Процесс деасфальтизации проводят при давлении 3.6-4.0 МПа, превышающем давление насыщенных паров пропана при температуре процесса, что приводит к увеличению его плотности и растворяющей способности. При смешении гудрона с пропаном при определенных температуре и объемном соотношении "пропан : сырье" в промышленных аппаратах колонного типа (экстракторах) происходит осаждение асфальтенов, уходящих с нижней части экстрактора с асфальтом и экстракция нафтено-ароматических углеводородов, уходящих в виде деасфальтизата с верхней части экстрактора. В экстракторе происходит образование двух фаз: верхнего слоя, содержащего насыщенный раствор нафтено-ароматических углеводородов в пропане (раствор деасфальтизата), который находится в равновесии с насыщенным раствором асфальта в пропане в нижнем слое.

Известен [Рудин М. Г., Драбкин А.Е. Краткий справочник нефтепереработчика, Л. : Химия. 1980, с. 124-128] способ деасфальтизации гудрона пропаном при температуре 40-50oС, с получением растворов деасфальтизата и асфальта, включающий стадию регенерации растворителей в четырех колоннах с получением деасфальтизата и асфальта.

К недостаткам известного способа относятся недостаточно высокий выход деасфальтизата и высокие энергозатраты при его получении.

Известен способ регенерации пропана из раствора деасфальтизата [патент РФ 2051951, кл. 6 C 10 G 21/28, 1992 г.], согласно которому раствор деасфальтизата из экстрактора предварительно нагревают и подают в сепаратор, где происходит разделение на верхнюю фазу, обогащенную пропаном, и нижнюю фазу, обогащенную деасфальтизатом. Разделение в сепараторе проводят при сверхкритических для пропана условиях и при дополнительном нагреве нижней фазы, обогащенной деасфальтизатом, до температуры, на 10-30oС превышающей температуру верхней фазы.

Недостатком известного способа является необходимость использования сверхкритических для пропана условий для его отделения от деасфальтизата и асфальта, что не всегда технически достижимо на существующих установках деасфальтизации.

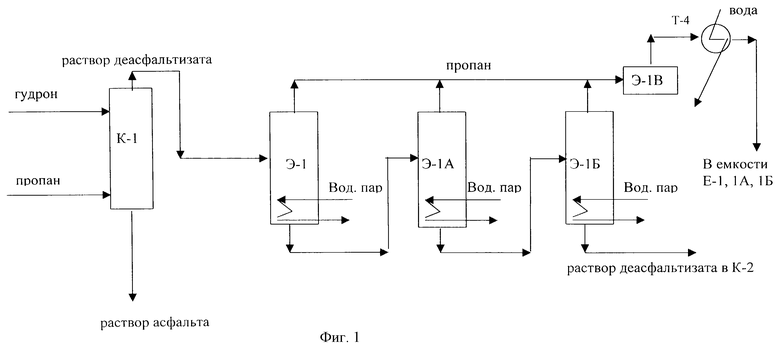

Наиболее близким к изобретению является способ [Гольдберг Д.О. и др. "Деасфальтизация пропаном", "Химия", 1965, с. 51-58], согласно которому (фиг. 1) регенерацию растворителя (пропана) из раствора деасфальтизата проводят путем последовательного испарения пропана в первом испарителе Э-1 при нагреве водяным паром до температуры 60-70oС и снижения давления до 2.0-2.4 МПа, во втором испарителе Э-1А при нагреве водяным паром до температуры 85-101oС и снижения давления до 2.0-2.2 МПа и в третьем испарителе Э-1Б при нагреве водяным паром до температуры 160-170oС и снижения давления до 1.8-2.0 МПа. Пары из всех трех испарителей поступают в отстойник Э-1В, где отделяется унесенный с пропаном деасфальтизат, а затем в конденсатор Т-4, где они конденсируются и охлаждаются водой и жидкий пропан направляется в емкости Е-1, 1А, 1Б.

Остаточное содержанием пропана отгоняют в отпарной колонне К-2, и деасфальтизат откачивают с установки.

Недостатками способа, принятого за прототип, является высокие энергозатраты при регенерации пропана и большие площади теплообменной аппаратуры для охлаждения и конденсации паров пропана, которые делают его высокозатратным и сложным с точки зрения аппаратурного оформления процесса.

Целью изобретения является упрощение аппаратурного оформления процесса и снижение энергозатрат на регенерацию пропана из раствора деасфальтизата.

Поставленная цель достигается способом деасфальтизации нефтяных остатков, согласно которому гудрон подвергают экстракции сжиженным пропаном с получением растворов асфальта и деасфальтизата. Регенерацию пропана из раствора деасфальтизата проводят путем ступенчатого одновременного нагрева и понижения давления, при этом раствор деасфальтизата перед подачей в сепаратор первой ступени подвергают нагреву без изменения давления и испарение пропана из раствора деасфальтизата на первой ступени проводят в докритических условиях при температуре 80-100oС и давлении 3.7-4.0 МПа.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что раствор деасфальтизата подвергают дополнительному нагреву перед первой ступенью без изменения давления.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

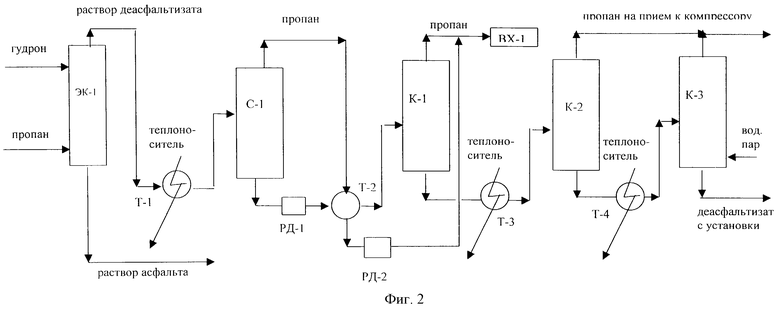

Способ осуществляют следующим образом (см. фиг.2). Сырье - гудрон с температурой не выше 100oС направляют на верх контактора ЭК-1, в низ контактора подают пропан. Деасфальтизация гудрона жидким пропаном протекает при давлении 3.7-4.0 МПа, температуре верха 65-80oС, низа 50-70oС, соотношении пропан : сырье 3.5-6.5:1.0 (об.). В результате деасфальтизации в контакторе образуются два слоя: верхний слой - раствор деасфальтизата, нижний слой - раствор асфальта. Раствор асфальта с низа контактора и раствор деасфальтизата с верха контактора направляются на блок регенерации пропана.

Регенерацию пропана из раствора деасфальтизата проводят в три ступени. На первой ступени раствор деасфальтизата, поступающий с верха контактора ЭК-1, подвергают в теплообменнике Т-1 дополнительному нагреву в докритических условиях: температура 80-100oС и давление 3.7-4.0 МПа, обеспечивающему без изменения давления испарение до 50% пропана в сепараторе С-1.

Давление раствора деасфальтизата, уходящего с низа сепаратора С-1, перед теплообменником второй ступени Т-2 понижают редуцирующим клапаном РД-1, при этом из него испаряется основная часть пропана и понижается температура раствора деасфальтизата за счет отрицательного тепла испарения пропана.

Пары пропана, уходящие с верха сепаратора С-1, нагревают раствор деасфальтизата в Т-2, при этом охлаждаются и конденсируюся. Таким образом происходит утилизация тепла паров пропана, уходящих с верха С-1.

На второй ступени в колонне К-1 под избыточным давлением не более 1.8 МПа, при температуре не выше 100oС регенерируется основная часть оставшегося пропана из раствора деасфальтизата. На третьей ступени пропан из раствора деасфальтизата регенерируется в колонне К-2 при избыточном давлении до 0.7 МПа и температуре не выше 200oС.

Далее деасфальтизат с оставшимся пропаном поступает в отпарную колонну К-3, где при давлении 0.07 МПа и подачи пара испаряется оставшийся пропан. После чего с низа этой колонны деасфальтизат выводится с установки.

Анализ известных технических решений по способам деасфальтизации нефтяных остатков позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа показаны в нижеприведенных примерах.

Пример 1.

Сырье - гудрон с куба колонны вакуумной перегонки мазута смеси восточных нефтей (вязкость условная при 80oС, 72 сек, до 500oС выкипает 16%) подвергают деасфальтизации пропаном в гравитационных противоточных экстракторах, оборудованных плоскопараллельной насадкой. Режим работы экстракторов: давление 4.0 МПа, температура верха 75oС, низа 60oС, соотношение пропан : сырье 6.0:1.0 (об.).

В результате деасфальтизации в экстракторе образуются два слоя: верхний - раствор деасфальтизата, нижний - раствор асфальта. Раствор асфальта с низа экстракторов и раствор деасфальтизата с верха контакторов направляются на блок регенерации пропана.

Регенерацию пропана из раствора деасфальтизата проводят в 3 ступени. Раствор деасфальтизата перед подачей в сепаратор С-1 первой ступени без изменения давления подвергают дополнительному нагреву в теплообменнике Т-1 в докритических условиях до температуры 80oС и давлении 4.0 МПа с испарением 46,8% пропана в сепараторе С-1 первой ступени.

Перед теплообменником Т-2 после редуцирующего клапана РД-1 давление раствора деасфальтизата понижают до 1.75 МПа и при этом происходит понижение температуры раствора до 58oС. Пары пропана с верха сепаратора С-1 направляются в теплообменник Т-2, где охлаждаются и конденсируются при давлении 4.0 МПа, нагревая раствор деасфальтизата до 68oС. После теплообменника Т-2 давление в линии пропана снижается до 1.75 МПа редуцирующим клапаном РД-2 и направляется на смешение с парами пропана с колонны К-1 и далее в воздушный холодильник ВХ-1. На второй ступени в колонне К-1 при температуре 68oС под избыточным давлением 1.75 МПа испаряется 52.0% пропана, который направляется в воздушный холодильник ВХ-1. На третьей ступени из раствора деасфальтизата в колонне К-2 при давлении 0.7 МПа, температуре низа 200oС регенерируется 1.2% пропана. Далее деасфальтизат с оставшимся пропаном поступает в отпарную колонну К-3, где при давлении 0.07 МПа испаряется оставшийся пропан. После отпарной колонны деасфальтизат с коксуемостью 0.86 маc.% выводят с установки.

Пример 2.

Сырье подвергают деасфальтизации пропаном согласно примеру 1 при давлении 3.7 МПа, температуре верха 90oС, низа 70oС, соотношении пропан : сырье 5.0:1.0 (об.).

Регенерацию пропана из раствора деасфальтизата проводят в 3 ступени. Раствор деасфальтизата перед подачей в сепаратор С-1 первой ступени без изменения давления подвергают дополнительному нагреву в теплообменнике Т-1 в докритических условиях при температуре 100oС и давлении 3.7 МПа с испарением 44.8% пропана в сепараторе С-1 первой ступени.

Перед теплообменником Т-2 после редуцирующего клапана РД-1 давление раствора деасфальтизата понижают до 1.75 МПа и при этом происходит понижение температуры раствора до 60oС. Пары пропана с верха сепаратора С-1 направляются в теплообменник Т-2, где охлаждаются и конденсируются при давлении 3.7 МПа, нагревая раствор деасфальтизата до 70oС. После теплообменника Т-2 давление в линии пропана снижается до 1.75 МПа редуцирующим клапаном РД-2 и направляется на смешение с парами пропана с колонны К-1 и далее в воздушный холодильник ВХ-1. На второй ступени в колонне К-1 при температуре 70oС под избыточным давлением 1.75 МПа испаряется 53.9% пропана, который направляется в воздушный холодильник ВХ-1. На третьей ступени из раствора деасфальтизата в колонне К-2 при давлении 0.7 МПа, температуре низа 145oС регенерируется 1.2% пропана. Далее деасфальтизат с оставшимся пропаном поступает в отпарную колонну К-3, где при давлении 0.07 МПа испаряется оставшийся пропан. После отпарной колонны деасфальтизат с коксуемостью 0.83 маc.% выводят с установки.

Пример 3 (прототип).

Деасфальтизацию сырья осуществляют в условиях примера 1. Регенерацию пропана из раствора деасфальтизата осуществляют в соответствии со способом, взятым за прототип. Пропан из раствора деасфальтизата последовательно испаряют в испарителе Э-1 при нагреве водяным паром до температуры 60oС и снижении давления до 2.4 МПа, испарителе Э-1А при нагреве водяным паром до температуры 85oС и снижении давления до 2.0 МПа и испарителе Э-1Б при нагреве водяным паром до температуры 160oС и снижении давления до 1.8 МПа. Пары из всех трех испарителей поступают в отстойник Э-1В, где отделяется унесенный с пропаном деасфальтизат, а затем в конденсатор Т-4, где они конденсируются и охлаждаются водой и жидкий пропан направляется в емкости Е-1, 1А, 1Б. Накапливающийся деасфальтизат в Э-1В периодически откачивается насосом в испаритель Э-1Б.

Далее деасфальтизат с остаточным содержанием пропана поступает в отпарную колонну К-2, где при температуре 155oС и избыточном давлении 0.1 МПа испаряется оставшийся пропан. С низа отпарной колонны К-2 деасфальтизат откачивают с установки.

Проведение деасфальтизации согласно предлагаемому способу примеры 1 и 2 (см. таблицу) позволяет снизить энергозатраты процесса регенерации пропана из раствора деасфальтизата и увеличить количество перерабатываемого гудрона при существующей площади теплообмена охлаждения и конденсации паров пропана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2136720C1 |

| СПОСОБ ДВУХКОЛОННОЙ ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2552419C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2339677C1 |

| СПОСОБ "СУХОЙ" ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2436836C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ | 2002 |

|

RU2217475C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2525983C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО ОСТАТКА | 1998 |

|

RU2167186C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537405C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2279465C1 |

Использование: в нефтеперерабатывающей промышленности. Сущность: нефтяной остаток (гудрон) подвергают экстракции сжиженным пропаном с получением растворов асфальта и деасфальтизата. Раствор деасфальтизата перед подачей в сепаратор первой ступени подвергают нагреву без изменения давления. Предпочтительно испарение пропана из раствора деасфальтизата проводят в докритических условиях при температуре 80-100oС и давлении 3.7-4.0 МПа. Технический результат: снижение энергозатрат на регенерацию пропана из раствора деасфальтизата. 1 з.п. ф-лы, 1 табл., 2 ил.

| ГОЛЬДБЕРГ Д.О | |||

| и др | |||

| Деасфальтизация пропаном | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| US 4421639 A, 20.12.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИНДОЛОВ | 0 |

|

SU199892A1 |

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2588877C1 |

Авторы

Даты

2003-12-10—Публикация

2001-10-03—Подача