Предлагаемый способ подготовки углеводородного сырья рассчитан на обеспечение топливом котельных, являющихся источником теплоснабжения отдаленных северных населенных пунктов.

Сущность проблемы, связанной с жизнеобеспечением населения указанных районов, заключается в специфических условиях доставки топлива в северные районы, т. к. топочные мазуты марки 40 и 100 застывают при положительных температурах, малопарафинистые - при температуре +10oС и +25oС соответственно, высокопарафинистые - при температуре +25oС и +45oС. Учитывая, что топливо доставляется речными танкерами при температуре окружающего воздуха в летний период в ночное время ниже +20oС, на место потребления мазут поступает застывшим и требует специальных методов его разгрузки.

Из-за указанных выше причин в качестве топлива в котельных используется нефть, которая имеет температуру застывания в интервале от -25oС до -35oС. В то же время нефть является чрезвычайно опасной в пожароопасном отношении жидкостью, т.к. имеет температуру вспышки в закрытом тигле в пределах от -25oС до -35oС. Возникающие пожары по указанной причине приводят к уничтожению системы теплоснабжения и эвакуации населения при температуре атмосферного воздуха -40oС, -50oС. Справочник нефтеререработчика. Под редакцией Г.А. Листовкина и др. Ленинград, 1986 г., стр. 34-36 и стр. 436.

В отдаленных, труднодоступных районах страны, как, например, Европейский и Сибирский Север, Дальний Восток, имеются значительные ресурсы нефти и газа, сосредоточенные в месторождениях с незначительными запасами, малым дебетом, а также в месторождениях, значительных по запасам, но не подлежащих централизованному освоению в обозримом будущем, указанные месторождения оборудованы законсервированными разведочными скважинами, которые целесообразно использовать как источники углеводородного сырья для малотоннажных установок. Необходимо подчеркнуть, что количество законсервированных месторождений с каждым годом значительно возрастает, т.к. доля нерентабельных в общем количестве открытых и разбуренных месторождений увеличивается.

Технологические схемы существующих малотоннажных установок по переработке углеводородного сырья, как отечественных, так и разработанных за рубежом, практически повторяют принципиальные решения крупнотоннажного производства моторного топлива на нефтеперерабатывающих заводах. Указанные установки включают колонное ректификационное оборудование, трубчатые огневые печи и большое количество другого оборудования, требующего длительного заводского изготовления и отличающегося сложностью в эксплуатации. Применение на установке трубчатых огневых печей для нагрева сырья делает ее крайне пожароопасной, особенно при низкой технологической обеспеченности, сопутствующей малотоннажному производству.

Технологические схемы установок, разработанные институтами Мингазпрома СССР, для получения моторных топлив из газовых конденсатов непосредственно на газоконденсатных промыслах повторяют технологическую схему нефтеперерабатывающих заводов. Павлова С.П. и др. Промысловая переработка газовых конденсатов и получение моторных топлив. Обзорная серия: Подготовка и переработка газовых конденсатов. Выпуск 3. 1982 г., стр.28.

Рассмотренные выше технологические схемы малотоннажных установок с применением ректификационных колонн создают необоснованный запас качества по четкости разделения для широкофракционного топлива, усложняют аппаратурное оформление установки, повышают энергоемкость процесса, металлоемкость и стоимость оборудования и в значительной мере усложняют эксплуатацию.

Учитывая высокую стоимость эксплуатации малотоннажных установок для получения моторного топлива, выполненных по технологической схеме крупнотоннажных НПЗ с применением ректификационных колонн и огневых трубчатых печей, разработаны нетрадиционные технологические решения перегонки углеводородного сырья.

Так, например, в США такие установки применяются для производства дизельного и газотурбинного топлива из перекачиваемой нефти для покрытия потребности в топливе привода насосов магистральных нефтепроводов.

Обычно НПЗ малой мощности имеют высокую капитальную стоимость, и их эксплуатация обходится дорого. Такие НПЗ используются для производства дизельного и газотурбинного топлива из нефти, перекачиваемой по трубопроводу. Как правило, такие НПЗ применяют ту же схему перегонки нефти, как и крупнотоннажные, и уже само по себе использование ректификационной колонны делает такой завод неэкономичным.

На двух установках в штате Луизиана успешно проверены многоступенчатые испарители нефти с подводом тепла от циркулирующего жидкого теплоносителя; третья такая установка будет построена в штате Техас. Мощность каждой установки - 100000 тонн в год, но может быть доведена и до 500000 тонн в год [2] . Экспресс-информация ВНИИЭНЕФТЕХИМ "Переработка нефти и нефтехимия". 1980 г. 14.

Целью предлагаемого технического решения является создание эффективного технологического процесса подготовки углеводородного сырья для сжигания в топках котлов с минимальным количеством оборудования, надежного в эксплуатации, безопасного в пожарном отношении.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому техническому решению является малотоннажная установка для перегонки нефтяного сырья постепенным испарением без применения ректификационных колонн и огневого нагрева. Патент RU 2110560 "Установка получения моторных топлив из углеводородного сырья".

Недостатком данного изобретения являются применение в качестве источника нагрева сырья промысловых парогенераторов ППУ высокого давления насыщенного водяного пара, 11-16 МПа, и громоздкость разделителей фракций периодического действия, отличающихся многоступенчатостью последовательных технологических операций.

Новым в предлагаемом способе является интенсификация процессов нагрева и фазового разделения углеводородного сырья на широкую фракцию светлых нефтепродуктов и котельное топливо. Источником нагрева сырья до температуры 300-320oС является индукционный нагреватель жидкости током промышленной частоты, выпускаемый Заводом сибирского технологического оборудования. В процессе нагрева нефти в рекуперативных теплообменниках при конденсации и охлаждении широкой фракции и охлаждении котельного топлива температура нефти повышается до 200-250oС, при этом при поступлении ее в испаритель с рабочим давлением не выше 0,7 кг/см2 переходит в паровую фазу до 40 мас.% (однократное испарение). М.Г. Рудин Карманный справочник нефтепереработчика, стр.79.

По мере нагрева сырья в индукционном нагревателе до 300-320oС происходит дополнительное постепенное испарение светлых фракций. Таким образом, в индукционном нагревателе происходит одновременное однократное испарение сырья на входе в нагреватель и постепенное испарение в процессе индукционного нагрева. Интенсивным взаимодействием жидкости с перегретыми парами светлых фракций, выполняющих роль отпаривающего агента, обеспечивается глубокий отбор низкокипящих фракций из котельного топлива. По данным института углеводородного сырья (ВНИИУС) подача на стадии фазового разделения нефти несконденсированных газов в количестве 2 мас.% на нефть обеспечила дополнительный выход бензина на 25-30 мас.%. А.С. "Способ выделения бензиновой фракции из нефти" SU 1074891.

Для повышения эффективности при использовании для этой цели паров легких фракций требуется их перегревать на 10-20oС выше температуры конденсации этих паров при давлении в аппарате до 0,7 кг/см2, требуемый нагрев паровой фазы обеспечивается при нагреве нефти в индукционном аппарате.

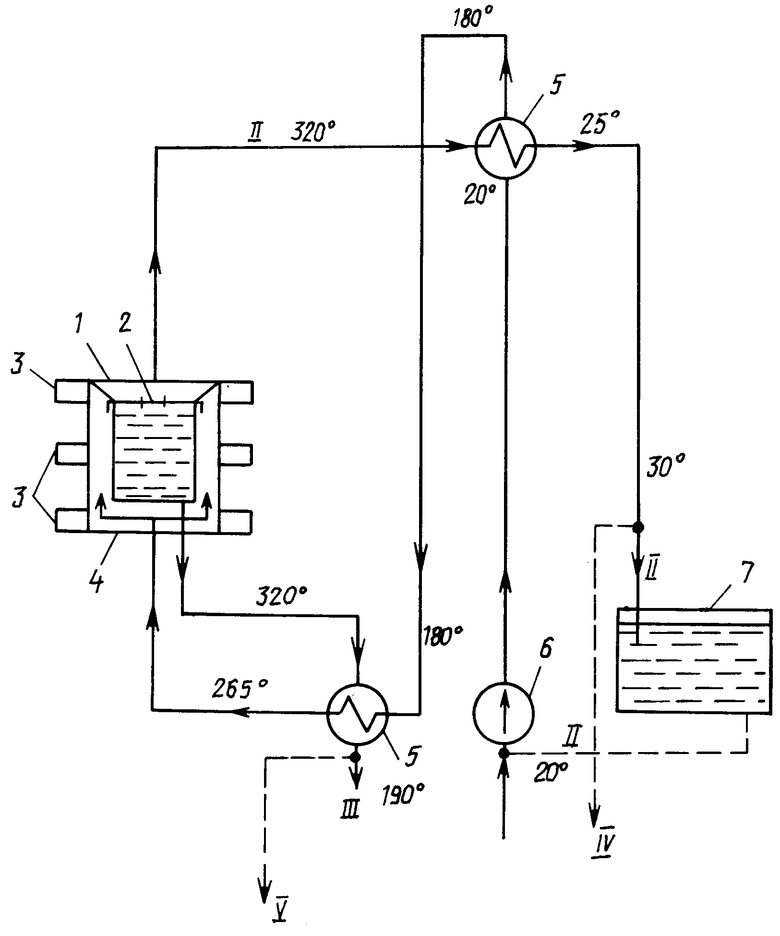

Технологическая схема подготовки углеводородного сырья для сжигания в котлах, представленная на чертеже, включает следующее оборудование: индукционный нагреватель-испаритель 1, рекуперативные теплообменники 5, 5', охладитель котельного топлива 5, конденсатор-холодильник широкой фракции 5', сырьевой насос 6, емкость широкой фракции 7.

Исходное сырье, нефть (I), с температурой 20oС сырьевым насосом 6 непрерывно подается в конденсатор-холодильник широкой фракции 5' и холодильник котельного топлива 5. В рекуперативных теплообменниках 5, 5' в зависимости от содержания легких фракций сырье подогревается до 200-250oС. При входе в индукционный аппарат, в объеме которого избыточное давление не превышает 0,7 кг/см2, происходит вскипание легких фракций, однократное испарение, по мере движения парожидкостной смеси вдоль теплопередающей поверхности индукционного нагрева температура ее возрастает до 300-320oС, происходит постепенное испарение легких фракций. Охлажденная до 30oС широкая фракция (II) поступает в емкость хранения 7.

Котельное топливо (III) из теплообменника с температурой 150oС и выше поступает в качестве теплоносителя для подогрева исходного сырья в емкости сырьевого насоса, после снижения температуры до 80-90oС подается в котельную для сжигания в топках котлов. Данная установка размещается на площадке котельной, щит управления и контроля устанавливается в операторной котельной.

При накоплении широкой фракции (II) в количестве, достаточном для ее утилизации разделением на прямогонный бензин и товарное широкофракционное дизельное топливо, изменяется режим работы индукционного нагревателя испарителя. Отключается индуктор, температура в испарителе снижается до 90-100oС, включается сырьевой насос и система кратковременно промывается нефтью. Промывочная жидкость сбрасывается в сырьевую емкость (на схеме не показана). Отбор паров прямогонного бензина осуществляется при температуре 130-140oC с отводом полученного прямогонного бензина, охлажденного в конденсаторе 5' до температуры 30oС, в емкость прямогонного бензина, а остаток, товарное дизельное топливо, охладившись в теплообменнике 5, поступает в емкость хранения дизельного топлива (на схеме не показаны).

При крупнотоннажном производстве широкого ассортимента нефтепродуктов на нефтеперерабатывающих заводах в ректификационных колоннах нефть разделяют на узкие фракции, которые используются как прямогонные компоненты моторного топлива при компаундировании, а также в качестве сырья для получения высокооктановых компонентов в процессе изомеризации, риформинга в нефтехимии. Указанные узкие фракции с температурным интервалом выкипания 25-35oС требуют высокой четкости разделения.

Малотоннажное производство, целью которого является получение бензиновой и дизельной фракций широкофракционного состава, а в остатке котельно-печного топлива, не требует четкости разделения, обеспечиваемой ректификацией.

Химмотологические исследования совместимости топлива и двигателей показали целесообразность расширения фракционного состава дизельного топлива в широких пределах без ухудшения работоспособности двигателя, т.е. расширения его ресурсов, за счет использования тяжелой фракции прямогонного бензина (130-180oС) и повышения температуры выкипания 90% дизельного топлива до 360oС. По ТУ 51-125-86 начало кипения газоконденсатного широкофракционного летнего топлива для быстроходных двигателей (ГШЛ) принято 90oС при 160-180oC для стандартного топлива. Стандартными показателями фракционного состава моторных топлив, определяющими его эксплуатационные характеристики, являются температуры выкипания 10%, 50% и 90%, которые обеспечивают пусковые характеристики, приемистость двигателя при изменении режима работы и полноту испарения топлива. При этом нормируются предельные значения температуры, фактические же значения температуры должны быть не выше или не ниже предельных. Температурный интервал начала кипения и конца кипения бензина 145oС (н. к. 35oС - к. к. 180oС), дизельного топлива 200oС (н.к. 160oC - к.к. 360oС), в отличие от температурного интервала узких фракций 25-35oС, получаемых в процессе четкой ректификации.

Таким образом, на основании изложенного и имеющегося опыта получения широкофракционных моторных топлив на малотоннажных установках без ректификационных колонн с применением эффективных технологических процессов, как длительная отпарка жидкой фазы от легких фракций перегретыми парами отбираемого низкокипящего целевого продукта, была разработана надежная, простая в эксплуатации технологическая схема ступенчатого испарения и отпарки низкокипящих фракций, обеспечивающая получение товарного моторного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186085C2 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ГАЗОВОГО КОНДЕНСАТА И НЕФТИ) | 2000 |

|

RU2191800C2 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2200182C2 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| СПОСОБ МОДЕРНИЗАЦИИ МАЛОТОННАЖНОГО НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ПРЕДПРИЯТИЯ | 2015 |

|

RU2610867C9 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301250C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 1995 |

|

RU2110560C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Изобретение относится к получению котельного топлива для отдаленных северных районов. Подготовку углеводородного сырья для сжигания в котлах осуществляют путем его нагрева, испарения широкой фракции светлых нефтепродуктов с последующей их конденсацией и с получением в остатке котельного топлива. Сырье нагревают в рекуперативных теплообменниках до 220-250oС и отбор широкой фракции осуществляют путем однократного испарения нагретого сырья на входе в испаритель индукционного нагрева с последующим постепенным испарением светлых нефтепродуктов по мере продвижения сырья в испарителе с повышением его температуры до 300-320oС. Предпочтительно по мере накопления широкой фракции светлых нефтепродуктов периодически производить ее разделение, для чего отбирают прямогонный бензин при 130-140oС и в остатке получают товарное дизельное топливо. Технический результат - интенсификация процесса фазового разделения углеводородного сырья с получением на одной установке котельного топлива и светлых фракций нефтепродуктов. 1 з.п.ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 1995 |

|

RU2110560C1 |

| СПОСОБ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145625C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

Авторы

Даты

2003-11-27—Публикация

2002-08-13—Подача