Изобретение относится к способу получения металлического алюминия. Более конкретно изобретение относится к непрерывному способу получения металлического алюминия.

Металлический алюминий получают почти исключительно при использовании электролизеров Hall-Heroult'a.

В патенте США 3783167 описана электродуговая печь, в которой предусмотрено использование вращающегося электрода или плазменной пушки для осуществления различных химических реакций, включающих восстановление и разделение руды. В одном из вариантов, описанных в патенте, оксид алюминия, или глинозем, может быть введен в плазму, а затем в нижней части реактора вводится пропан. В патенте не описано в целом, можно ли выполнять способ в непрерывном процессе, который очень важен, когда его выполняют в промышленном масштабе. Кроме того, в патенте также отсутствуют сведения о сопутствующих продуктах, имеющихся в процессе.

Согласно изобретению металлический алюминий можно получать в непрерывном режиме, и способ, кроме того, позволяет получить ценные сопутствующие продукты.

Потенциально способ согласно изобретению предлагает более эффективный и более экономичный процесс получения металлического алюминия. Кроме того, процесс можно выполнять при небольшом избыточном давлении по отношению к давлению окружающей среды и использовать при этом недорогое исходное сырье стандартного промышленного качества.

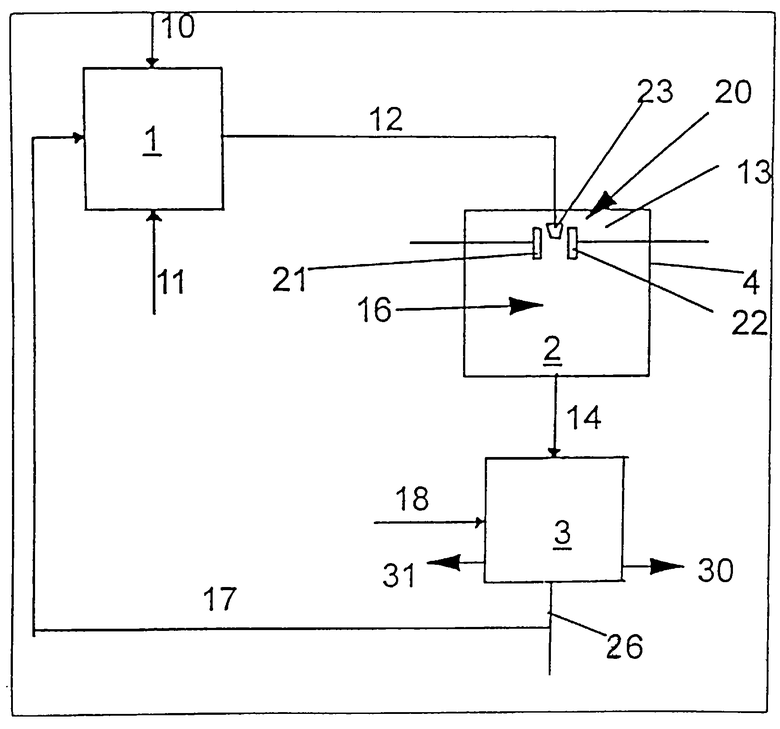

Ниже изобретение описывается более подробно с помощью примеров и чертежа, на котором представлена принципиальная технологическая схема способа.

На чертеже показан непрерывный процесс получения металлического алюминия из глинозема (Аl2О3) и восстановительного газа. Восстановительным газом в представленном варианте может быть газообразный углеводород, например газообразный низкомолекулярный углеводород, такой как природный газ с высоким содержанием газообразного метана (СН4). В дальнейшем описании этого варианта термин "газообразный метан" применяют для восстановительного газа.

Поток исходного глиноземного сырья 10 вводят в смесительную камеру 1, где глинозем смешивают с газом, поступающим в камеру по каналу 11. Процесс смешивания может быть выполнен созданием вихревого движения или другими известными методами, включая использование средств, известных специалистам в данной области техники. Такие средства могут включать псевдоожиженный слой твердой фазы, транспортирующий канал, трубу для загрузки или другие подходящие устройства для смешивания газа с твердой фазой. Предпочтительно смесь в смесительной камере предварительно подогревают до такой температуры, при которой еще не начинается значительного взаимодействия исходных материалов. Приемлемая температура в камере составляет 850oС или ниже. При этом подразумевается, что предварительный нагрев можно выполнить с помощью нагревательного средства в смесительной камере или путем предварительного нагрева одного или обоих отдельных видов исходного сырья перед их подачей в смесительную камеру.

Смесь глинозема и газообразного метана затем подают в камеру 2 плазменного реактора через канал 12 и сопло 23, которое находится внутри камеры. Реакционная камера 2 представляет собой замкнутую емкость 4, внутри которой находится плазменный реактор 20, расположенный поблизости от сопла 23. Смесь подают в камеру 2 реактора в его верхней части 13, где смесь быстро нагревается до температуры, достаточно высокой, чтобы получить достаточно высокий выход алюминия и одного или нескольких ценных газообразных сопутствующих продуктов, таких как окись углерода (СО) и молекулярный водород (H2).

Реакция, которая имеет место, может быть описана следующими уравнениями:

Аl2O3+3СН4=2Аl+3СО+6Н2 (1)

2Аl2О3+9СН4=Аl4С3+6СО+18Н2 (2)

Реакция (1) является высоко эндотермической, и доминирующей является правая сторона уравнения (1) при высокой температуре, а именно выше 1500oС, с последующим образованием Аl. Поскольку алюминий имеет температуру кипения при атмосферном давлении 2467oС, то температура в системе с небольшим избыточным давлением, предпочтительно, должна быть выше этой температуры. Кроме того, в процессе реакций при температурах выше 1500oС можно получать алюминий и другие содержащие алюминий продукты, например карбиды (2).

В реакционной камере смесь нагревают, предпочтительно, очень быстро до температуры, достаточно высокой, чтобы вызвать превращение А2О3 в Аl в камере 2. Температура может быть значительно выше температуры кипения алюминия, особенно если используют некоторые средства нагрева сырья, например тепловую плазму. Время пребывания реагентов в камере обычно составляет, по меньшей мере, 0,01 секунды. Время пребывания следует выбрать так, чтобы наилучшим образом отрегулировать температуру реакции, подачу исходных сырьевых материалов и другие параметры процесса.

Превращение Аl2О3 в А1 в реакционной камере 2, как правило, должно быть существенно выше 30%, в зависимости от параметров процесса.

Смесь нагревают, предпочтительно, в плазменном реакторе 20, который включает использование электрической дуги, вызывающей разряд между катодом 21 и анодом 22. Дуга расположена таким образом, чтобы смесь, поступающая в камеру 2 по каналу 12, целиком или частично проходила через дугу. Как известно специалистам в данной области техники, плазменный реактор обычно включает систему генератора плазмы, которая состоит из свечи зажигания плазменной дуги постоянного тока, высокочастотного генератора, пульта управления и блока подачи электроэнергии (не показаны). Генератор промышленного масштаба должен выдерживать нагрузку в несколько тысяч киловатт, тогда как напряжение может соответствовать промышленным стандартам.

Само собой разумеется, что могут применяться и другие способы нагрева смеси в пределах объема защиты изобретения. Такие способы могут включать передачу тепла, например, за счет излучения, конвекции и проводимости от наружных стенок камеры для нагрева смесей. Такой нагрев может обеспечить электронагреватели или он может поддерживаться за счет теплообмена с горячей текучей средой или за счет излучения тепла от внутренней стороны замкнутой емкости. Требуемое тепло можно целиком или частично обеспечивать за счет сгорания одного или более из побочных продуктов процесса, возможно в сочетании с другими продуктами.

Продукты и возможно непрореагировавшее сырье может частично охлаждаться в нижней части реакционной камеры 2. Охлаждение можно выполнять быстро для снижения потерь металлического алюминия. Охлаждение предпочтительно выполняют таким образом, чтобы способствовать последующей обработке полученного алюминия. Следует учитывать, что алюминий можно извлекать из следующей далее камеры отделения в жидком состоянии, пока температура, до которой снижается температура отходящего газа и продуктов реакции, составляет выше 660oС. Алюминий может перейти в твердое состояние, когда температура снизится ниже температуры плавления, а именно приблизительно до 660oС. В третьем случае алюминий может перейти в парообразное состояние, а именно при температуре, до которой охлаждаются продукты, не ниже 2467oС.

Охлаждение продуктов в реакционной камере может быть выполнено различными способами, известными специалистам в данной области техники. Такие способы включают, например, отвод тепла вблизи продуктов, то есть от соответствующих частей камеры 3, посредством передачи тепла через стенки реакционной камеры 2 или посредством ввода соответствующих хладагентов, когда тепло передается от продуктов реакции к хладагентам.

Такие хладагенты или охлаждающие агенты могут быть введены в реакционную камеру через канал подачи, связанный с инжектором 16, расположенным в центре средней или нижней части камеры 2. Инжектор предпочтительно расположен таким образом, чтобы поток продуктов обработки равномерно разбавлялся охлаждающим агентом, посредством чего можно достичь равномерного падения температуры в потоке продуктов обработки.

Как правило, такие хладагенты, или охлаждающие агенты, могут включать твердые инертные частицы (частицы двуокиси кремния или керамики), пары и газы или их смеси. Приемлемы также капли жидкости, такой как жидкий алюминий. Такие хладагенты должны быть способны подвергаться эндотермическому изменению состояния физическими или химическими методами при температуре, приемлемой для охлаждения алюминия или других продуктов процесса. Кроме того, хладагенты/охлаждающие агенты должны иметь такие свойства, чтобы они могли легко отделяться от алюминия.

В камере 3 отделения элементарный алюминий отделяют от потока продуктов обработки. Затем алюминий можно передать на дальнейшую очистку, хранение или использование в конкретном процессе. На чертеже камера 3 показана физически отдельной от реакционной камеры 2. Однако эти две камеры, при необходимости, могут входить в одно технологическое устройство.

В камере отделения элементарный алюминий в твердом, жидком или парообразном состоянии может быть отделен от других продуктов реакции и возможно оставшегося непрореагировавшего сырья. В камере может быть выполнен ряд операций отделения. Например, если алюминий находится в парообразном состоянии, когда он поступает в камеру, то сначала извлекают различные твердые вещества, а затем алюминий может быть удален из парообразной фазы, чтобы отделить его от газообразных продуктов, таких как СО, Н2 и от возможно оставшегося непрореагировавшего исходного сырья. Непрореагировавшие материалы могут быть удалены из камеры 3 через канал 16 и отправлены в режиме рециркулирования в смесительную камеру по каналу 17. Алюминий в различных состояниях (например, в твердом, парообразном, жидком или смешанном) можно удалять, например, через выпускные каналы, как показано позициями 31, 32.

Отделение можно выполнять с помощью общеизвестных технологических приемов, которые включают использование циклонов, центрифуг, многоступенчатых каскадных молотковых дробилок и т.п. Отделение можно выполнять также путем введения агентов восстановления алюминия в камеру отделения, например, по каналу 18. Эти агенты могут быть твердыми, жидкими или газообразными особыми химическими композициями при соответствующих физических размерах/количествах. Кроме того, специалистам в данной области техники понятно, что отделение можно выполнять различными способами, такими как конденсация паров алюминия, с получением как жидкого, так и твердого состояния, кристаллизация жидкого алюминия, физисорбция, хемосорбция или другие средства отделения продуктов обработки в камере.

Сопутствующие продукты представляют собой очень ценные газообразные смеси, которые могут быть использованы в качестве топлива или основных компонентов химического производства, такого как получение аммиака и метанола. Таким образом, предложенный способ может быть внедрен в производство аммиака и метанола.

Само собой разумеется, что можно применять другие газообразные низкомолекулярные углеводороды. Можно использовать другие газы, такие как этан, пропан и бутан или их смеси, которые могут использоваться наравне с основными компонентами для получения аммиака/метанола.

Кроме того, могут быть предложены восстановительные газы для использования в способе дополнительно, такие как водород (Н2) или окись углерода (СО).

Полные реакции при использовании водорода или окиси углерода должны быть следующими (3), (4), соответственно:

2Аl2O3+6H2=4Al+6Н2О (3)

Аl2O3+3СО=2Аl+3СО2 (4)

Используемый в способе глинозем предпочтительно может быть промышленного качества, который состоит из частиц размером 0,01-0,15 миллиметра. Такие размеры частиц будут обеспечивать очень большую поверхность материала, что очень важно с точки зрения скорости реакции. Большая поверхность материала обеспечивает высокую скорость реакции.

Давление в технологических камерах, таких как смесительные, реакционные и отделительные камеры, поддерживают выше существующего атмосферного давления, чтобы исключить попадание атмосферного воздуха в технологическое оборудование. В отдельных случаях давление между всеми этими камерами может различаться.

В описанном выше примере глинозем и восстановительный газ смешивают в отдельной смесительной камере перед подачей в плазменную реакционную зону. Однако в одном из вариантов (не показан) глинозем и восстановительный газ можно подавать в реакционную зону по отдельным впускным каналам, в то время как смешивание производят непосредственно перед реакционной зоной или в реакционной зоне.

Глинозем и восстановительный газ можно смешивать непосредственно перед вводом в плазменную реакционную зону, например, с помощью общего сопла с каналами как для глинозема, так и для газа, или с помощью двух совместно работающих сопел, одного для глинозема и другого для газа, генерирующего вихревое/смешивающие действие (не показано).

Используемое при реализации способа технологическое оборудование описано в заявке скорее на концептуальной основе. Однако на основе предшествующего описания специалисты в данной области техники в состоянии разместить соответствующие датчики, манометры, регуляторы и т.д., необходимые для работы способа и регулирования нужных параметров процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЕ РЕАКЦИИ СО СНИЖЕННЫМ СОДЕРЖАНИЕМ ВЛАГИ | 2005 |

|

RU2375298C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1997 |

|

RU2190030C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1999 |

|

RU2209202C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2556941C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2533731C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ПИРОУГЛЕРОДА ИЗ УГЛЕВОДОРОДОВ | 2020 |

|

RU2790380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

Изобретение относится к цветной металлургии и может быть использовано для получения элементарного алюминия с помощью плазменного дугового разряда. Способ по изобретению более эффективен и экономичен, осуществляется при небольшом избыточном давлении по отношению к давлению окружающей среды и с использованием исходного сырья стандартного промышленного качества. Способ непрерывного получения элементарного алюминия из исходных сырьевых материалов, состоящих преимущественно из оксида алюминия и восстановительного газа в виде газообразного легкого углеводорода, метана, монооксида углерода или водорода, включает непрерывную подачу потока исходных материалов, содержащего оксид алюминия и восстановительный газ, непосредственно в реакционную зону, имеющую высокую температуру, реагирование оксида алюминия и газа при температуре приблизительно 1500oС или выше в реакционной зоне для получения непрерывного потока продуктов, содержащего продукты реакции, включая элементарный алюминий, непрерывное резкое охлаждение потока продуктов и отделение элементарного алюминия от других продуктов реакции. Исходные материалы нагревают с помощью плазменного дугового разряда. 4 с. и 19 з.п. ф-лы, 1 ил.

| US 3783167, 01.01.1974 | |||

| US 4177060, 04.12.1979 | |||

| ИНДИКАТОР ГЛУБИНЫ ПОГРУЖЕНИЯ ВОДОЛАЗА | 2004 |

|

RU2330772C2 |

| Способ получения алюминия и устройство для его осуществления | 1982 |

|

SU1253433A3 |

Авторы

Даты

2003-11-27—Публикация

1999-02-26—Подача