Изобретение относится к области обработки металлов резанием, в частности к устройствам для глубокого сверления неподвижных заготовок, и может быть использовано, например, при производстве оборудования для тепловых и атомных электростанций, а также в других областях техники и народного хозяйства для обработки отверстий глубиной до 200-300 мм. Использование изобретения позволяет упростить конструкцию устройств для глубокого сверления в указанном диапазоне и их обслуживание, уменьшить стоимость оборудования и необходимые для его размещения производственные площади при сохранении установленных требований к точности и качеству обработки глубоких отверстий.

Известны различные типы станков для глубокого сверления (глубина сверления превышает пять номинальных диаметров отверстия). Большое распространение, несмотря на значительную занимаемую площадь и неэкономичность в отношении потребления энергии, получили станки токарного типа.

Наиболее близким к заявленному устройству является станок для глубокого сверления невращающихся и неподвижных заготовок, разработанный итальянской фирмой "Утита". Станок включает станину со средствами для установки и неподвижного закрепления обрабатываемых заготовок, маслоприемник для подачи СОЖ в зону резания инструмента с внутренним отводом стружки, стеблевой люнет и средства для закрепления стебледержателя инструмента, обеспечивающие его вращение и осевую подачу, в данном случае стеблевую бабку. С задней стороны стеблевая бабка снабжена стружкоприемником в виде специального колена из трубы для отвода поступающей по оси инструмента пульпы - отработавшей СОЖ со стружкой - в отстойник, установленный в направляющих рядом со станиной и перемещаемый вместе с инструментом (см. Н. Д.Троицкий Глубокое сверление, изд-во Машиностроение, Ленинград, 1971 г. , стр. 77-80, 91-92, рис. 50). Станок позволяет выполнять отверстия диаметром от 7 до 63 мм, а кольцевым сверлом до диаметра 220 мм, глубиной свыше одного и до нескольких метров. Как и другие аналогичные станки, этот станок предназначен для обработки специальных заготовок - ружейных и орудийных стволов и некоторых других изделий, что и определяет их габариты. Однако в большинстве отраслей народного хозяйства производство продукции не требует обработки отверстий такой глубины, но они вынуждены использовать такие крупногабаритные и дорогостоящие станки из-за специфики применяемого для этих целей инструмента и технологии обработки глубоких отверстий для обеспечения требуемой точности и качества обработки.

Этот известный станок, по сравнению со станками для глубокого сверления вращающихся заготовок при одновременной их подаче на неподвижный в осевом направлении инструмент, обладает большей экономичностью в отношении потребления энергии при достаточно высокой точности и качестве обработки отверстий. Однако он обладает всеми остальными их недостатками - требует значительных производственных площадей для их установки, имеет высокую стоимость и все-таки недостаточно экономичен в отношении потребления энергии. Кроме того, маслоприемники для подачи СОЖ в зону резания инструмента с внутренним отводом пульпы конструктивно объединены с направляющей втулкой для инструмента, предполагают ручное управление перемещением маслоприемника для заданного прижатия - направляющей втулки к обрабатываемой заготовке и постоянный контроль плотности талого прижатия в течение всего процесса обработки каждого отверстия, что отвлекает внимание оператора, усложняет обслуживание станка и его эксплуатацию. Маслоприемники с неподвижной направляющей втулкой для инструмента в таких и в аналогичных станках в большинстве случаев не обеспечивают центрирование инструмента относительно входного торца заготовки (из-за большой длины стебля и неизбежном его изгибе), и в этом случае целесообразно использование люнета. Да и в конструктивном отношении такие маслоприемники более сложны. Наличие на заднем торце стеблевой бабки стружкоприемника в виде колена из трубы для отвода пульпы в отстойник не исключает забивание стружкоприемника, а его очистка требует остановки станка и в лучшем случае снятия стружкоприемника для очистки, что усложняет обслуживание станка и отражается на производительности работ. Да и существующая конструкция отстойника предполагает необходимость перемещения последнего вместе с инструментом или выполнять отстойник длиной, соответствующей по меньшей мере величине максимального рабочего хода инструмента.

Данное изобретение решает задачу упрощения конструкции устройства для глубокого сверления и его обслуживания, может быть использовано в ряде отраслей народного хозяйства, например в энергомашиностроении, при одновременном уменьшении стоимости оборудования, необходимых для его монтажа производственных площадей и обеспечении требований к точности и качеству обработки отверстий глубиной до 200-350 мм.

Для достижения поставленного технического результата в известном устройстве для глубокого сверления, содержащем средства для установки и неподвижного закрепления обрабатываемых заготовок, установленную с возможностью вращения и осевого перемещения обойму для закрепления инструмента, служащий для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания маслоприемник, установленную с возможностью прижатия к обрабатываемой заготовке съемную направляющую втулку для инструмента, средства ее прижатия, стружкоприемник и служащий для сбора отработавшей СОЖ и выносимой из зоны резания стружки отстойник в виде поддона, новым является то, что оно выполнено с возможностью установки на радиально-сверлильном или подобном станке и содержит штуцер подвода СОЖ в маслоприемник и силовой кольцевой гидроцилиндр, выполненный с возможностью жесткого закрепления в сверлильной бабке станка соосно с его шпинделем, обойма для закрепления инструмента выполнена с возможностью установки в шпинделе станка и служит для закрепления инструмента с внутренним подводом СОЖ и внешним отводом стружки, а стружкоприемник выполнен в виде двух полых цилиндров, концентрично размещенных один в другом с возможностью их относительного осевого перемещения, наружный цилиндр стружкоприемника соединен с корпусом силового кольцевого гидроцилиндра, кольцевой поршень последнего закреплен на внутреннем цилиндре стружкоприемника, на внешнем торце которого выполнено днище с, по меньшей мере, одним окном, служащим для сбора отработавшей СОЖ и выносимой из зоны резания стружки, при этом на днище, по оси стружкоприемника, закреплена съемная направляющая втулка, а в боковой стенке каждого из цилиндров стружкоприемника выполнен с возможностью совмещения при сборке последнего продольный паз, служащий для прохода и перемещения штуцера подвода СОЖ в маслоприемник. Кроме того, устройство может быть снабжено прозрачной поворотной крышкой, закрепленной на наружном цилиндре стружкоприемника, а в боковой стенке каждого из цилиндров стружкоприемника может быть выполнено с возможностью совмещения друг с другом при сборке последнего дополнительное окно, со стороны рабочего места оператора закрытое прозрачной поворотной крышкой наружного цилиндра стружкоприемника.

Действительно, сборка заявленного устройства на базе радиально-сверлильного (или подобного ему, например, вертикально-фрезерного) станка упрощает устройство и его обслуживание, требует меньших капиталовложений и производственных площадей для монтажа устройства по сравнению с типовыми специальными станками для глубокого сверления, поскольку радиально-сверлильные станки проще в конструктивном отношении и в обслуживании, имеют меньшую стоимость и габариты. Обоймы стебледержателя для инструмента с внутренним подводом СОЖ и внешним отводом стружки, комплектуемые маслоприемников соответствующей конструкции для подачи СОЖ в зону резания по оси инструмента, в технике известны, но даже их разработка и изготовление не требуют значительных материальных затрат. Предлагаемое выполнение стружкоприемника из двух концентрично размещенных один в другом полых цилиндров хоть и сложнее используемого в прототипе в виде специального колена из трубы, но надежнее в эксплуатации и проще в обслуживании, поскольку практически не препятствует свободной эвакуации стружки из зоны резания. Кроме того, такая конструкция стружкоприемника не препятствует перемещению штуцера подвода СОЖ в маслоприемник при перемещении шпинделя с инструментом в процессе обработки заготовки. Перемещение внутреннего цилиндра стружкоприемника, несущего направляющую втулку инструмента, ее прижатие к обрабатываемой заготовке в процессе обработки отверстий с требуемым усилием с помощью силового кольцевого гидроцилиндра предложенной конструкции значительно повышает жесткость конструкции устройства, его надежность и долговечность в эксплуатации и позволяет расширить интервал обрабатываемых отверстий по глубине при сохранении требований к точности и качеству обработки отверстий, особенно при одновременном использовании кондуктора.

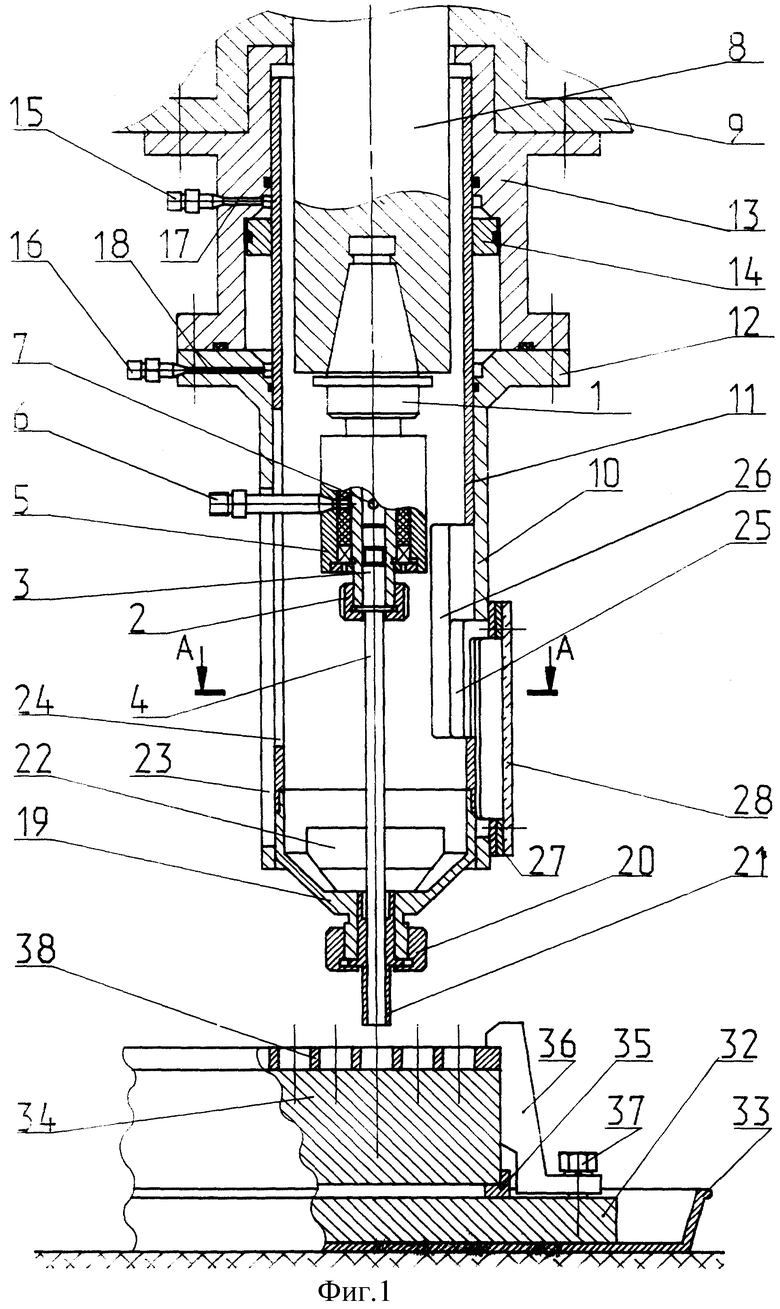

Наружный и внутренний цилиндры стружкоприемника могут быть выполнены с совмещаемыми при сборке дополнительными смотровыми окнами в их боковой стенке со стороны рабочего места оператора, закрытыми закрепленной на наружном цилиндре прозрачной поворотной крышкой. Это упростит наблюдение за состоянием полости стружкоприемника, и при необходимости - и его очистку от стружки. При этом следует отметить необходимость удаления стружки, эвакуируемой из зоны обработки заготовки через окна в днище внутреннего цилиндра стружкоприемника непосредственно на обрабатываемую заготовку или кондуктор, в поддон станка самим оператором, что не влияет на качество обработки заготовок заявленным устройством, а потому не может расцениваться в качестве его недостатка.

Таким образом, заявленное устройство обеспечивает достижение поставленных целей и позволяет использовать его в различных областях техники и народного хозяйства для выполнения отверстий глубиной 200-350 мм вместо специализированных станков для глубокого сверления.

Проведенный анализ уровня техники в этой области по доступным источникам информации не выявил известность аналогичных объектов, характеризующихся такой же совокупностью признаков, тождественных всем существенным признакам заявленного объекта. Наличие указанных выше отличительных признаков заявленного объекта по сравнению с указанным прототипом обеспечивает соответствие заявленного объекта условию "новизна". Поскольку проведенный анализ показал, что заявленный объект не вытекает для специалиста явным образом из известного уровня техники, и не выявил известность использования отличительных признаков заявленного объекта для решения аналогичных задач в этой же или в смежных областях техники, заявленный объект соответствует условию "изобретательский уровень". Отсутствие препятствий технического, технологического или иного характера для промышленной реализации заявленного объекта обеспечивает его соответствие условий "промышленная применимость".

Сущность изобретения поясняется приводимым ниже описанием конкретного примера его осуществления, который не исключает и другие варианты конструктивного решения отдельных элементов и узлов объекта в пределах формулы изобретения, и чертежи, на которых представлены:

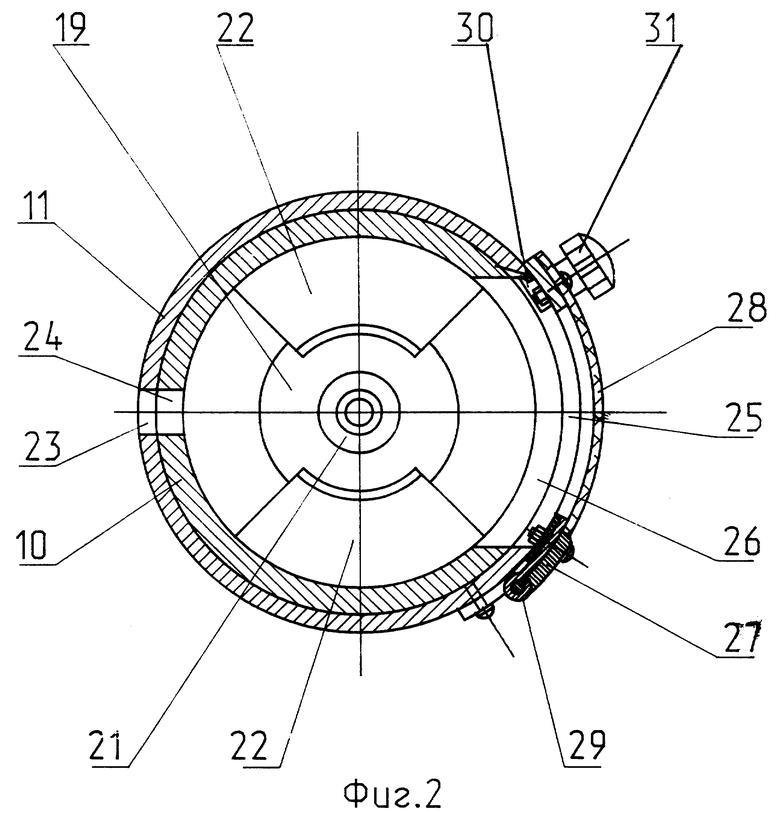

- на фиг. 1 - заявляемое устройство в продольном осевом разрезе и фрагменты станка, на базе которого оно собрано;

- на фиг. 2 - разрез А-А по фиг. 1 (увеличено), поясняющий конструкцию (вариант) смотрового окна в боковой стенке обоих цилиндров стружкоприемника, совмещенного при его сборке и закрытого прозрачной поворотной крышкой, и некоторые другие элементы конструкции стружкоприемника.

Заявленное устройство для сверления отверстий глубиной 200-350 мм в рассматриваемом примере собрано на базе отечественного радиально-сверлильного станка модели 2М587, хотя может быть использован вертикально-фрезерный станок с ЧПУ или станок фрезерно-сверлильный портального типа с ЧПУ при высокой точности позиционирования. Устройство включает обойму 1 для установки и закрепления, например, накидной гайкой 2 стебледержателя 3 сверла 4 одностороннего резания с внутренним подводом СОЖ и внешним (по наружному V-образному каналу сверла) отводом стружки. Обойма 1 снабжена маслоприемником 5 в виде втулки, закрепленной на обойме 1 с помощью подшипников. Подвод СОЖ в маслоприемник 5 выполнен через закрепленный в нем штуцер 6. Полость маслоприемника 5 системой уплотнительных колец отделена от подшипников и через отверстия 7 в обойме 1 сообщена с полостью последней над стебледержателем 3. Обойма 1 известным образом крепится в шпинделе 8 станка по оси шпинделя, связанного с приводом его вращения и осевой подачи (не показаны). Шпиндель 8 размещен в неподвижной (относительно шпинделя) сверлильной бабке 9. Стружкоприемннк устройства выполнен из наружного и внутреннего полых цилиндров 10 и 11 соответственно, концентрично размещенных один в другом с возможностью их относительного осевого перемещения. Наружный цилиндр 10 стружкоприемника соосно соединен фланцем 12 с корпусом 13 кольцевого гидроцилиндра, кольцевой поршень 14 которого закреплен на внутреннем полом цилиндре 11 стружкоприемника. Для подачи рабочей жидкости в полости кольцевого цилиндра для соответствующего перемещения кольцевого поршня 14 с внутренним полым цилиндром 11 стружкоприемника в корпусе 13 кольцевого гидроцилиндра установлены штуцеры 15 и 16 и выполнены каналы 17 и 18, сообщающие каналы указанных штуцеров с соответствующими полостями кольцевого гидроцилиндра. Корпус 13 гидроцилиндра жестко закреплен в сверлильной бабке 9 станка соосно со шпинделем 8. Внутренний цилиндр 11 стружкоприемника на внешнем торце имеет днище 19, в котором по оси стружкоприемника закреплена, например, накидной гайкой 20 направляющая втулка 21 для сверла 4. В днище 19 выполнены окна 22 для эвакуации отработавшей СОЖ и выносимой из зоны резания стружки (в показанном варианте конструкции устройства таких окон 22 два - см. фиг. 2 чертежей). В боковых стенках наружного и внутреннего цилиндров 10 и 11 стружкоприемника выполнены продольные пазы 23 и 24 соответственно, совмещаемые при сборке стружкоприемника и служащие для прохода штуцера 6 подвода СОЖ в маслоприемник 5 и перемещения штуцера 6 вместе со шпинделем 8 при обработке отверстий в заготовке. Для упрощения наблюдения за состоянием полости стружкоприемника, а при необходимости - и его очистки от стружки, наружный и внутренний цилиндры 10 и 11 стружкоприемника выполнены с совмещаемыми при сборке дополнительными окнами 25 и 26 в их боковой стенке со стороны рабочего места оператора, закрытыми крышкой в виде рамки 27 с прозрачной накладкой 28, шарнирно закрепленной на наружном цилиндре 10 стружкоприемника с помощью оси 29 и снабженной запорным поворотным рычагом 30 с рукояткой 31. В качестве средства для установки и неподвижного закрепления обрабатываемых заготовок (при отсутствии специального стола и станины) станок может быть оборудован опорной плитой 32, смонтированной в установленном на фундаменте поддоне 33. Для выхода сверла 4 после выполнения отверстий в заготовке 34 последнюю устанавливают на плите 32 с помощью специальных приспособлений. Если заготовкой 34 является толстостенная трубная решетка теплообменника, например, для АЭС, фрагмент которой показан на фиг. 1, она может быть установлена на опорном кольце 35, охватывающем заготовку 34 по внешнему периметру и имеющем опорную площадку по всему периметру заготовки, не попадающему в зону обработки. Неподвижное закрепление заготовки 34 с опорным кольцом 35 на опорной плите 32 может быть обеспечено прижимами 36 (скобами) подходящей конструкции и крепежными деталя ми 37. Для повышения точности и надежности центрирования инструмента - сверла 4 - относительно входного торца отверстий в заготовке 34 на последней может быть установлен кондуктор 38, который на все время обработки отверстий в заготовке 34 должен быть неподвижно соединен с нею, например, теми же прижимами 36. Это позволит увеличить интервал глубины обрабатываемых отверстий при сохранении требований к точности и качеству их обработки.

Работа заявленного устройства для глубокого сверления отверстий заключается в следующем.

После указанной выше установки и закрепления обрабатываемой заготовки 34 проверяют расстояние от рабочего торца направляющей втулки 21 до верхней плоскости заготовки 34 - оно должно быть меньше рабочего хода кольцевого поршня 14 гидроцилиндра вместе с внутренним цилиндром 11 стружкоприемника для обеспечения заданного усилия прижатия направляющей втулки 21 к обрабатываемой заготовке 34 в течение всего времени обработки каждого отверстия. При необходимости изменяют положение траверсы, несущей сверлильную бабку 9, по высоте станка (не показана). Затем одним из известных приемов проверяют точность установки сверла 4 относительно входного торца первого из выполняемых в заготовке 34 отверстий - по разметке на заготовке или по кондуктору 38. После этого подачей рабочей среды через штуцер 15 в полость над кольцевым поршнем 14 при обеспечении отвода рабочей среды из полости под кольцевым поршнем 14 через штуцер 16 в сливную магистраль осуществляют выдвижение внутреннего цилиндра 11 стружкоприемника до упора направляющей втулки 21 в поверхность заготовки 34. Включением привода вращения и осевой подачи шпинделя 8 подводят сверло 4 в зону резания и одновременно через штуцер 6 осуществляют подачу СОЖ в маслоприемник 5 и далее через отверстия 7 в обойме 1 в полость ее над стебледержателем 3, и по осевому каналу сверла 4 - в зону резания. По внешнему V-образному каналу сверла 4 отработавшая СОЖ из зоны резания поступает во внутреннюю полость стружкоприемника, вынося из зоны резания и обломки стружки, которые под действием центробежных сил отбрасываются к стенке внутреннего полого цилиндра 11 стружкоприемника и потоком СОЖ через окна 22 выносятся из полости стружкоприемника на поверхность заготовки 34 или кондуктора 38. Отработавшая СОЖ с поверхности заготовки 34 самотеком стекает в поддон 33, а стружку, сбрасываемую через окна 22 на поверхность обрабатываемой заготовки 34, по мере ее накопления оператор станка сгребает в тот же поддон 33 вручную. В поддоне 33 может быть предусмотрено сливное отверстие с сеткой для удержания стружки (не показано), под которым ниже поддона может быть установлена емкость для приема отработавшей СОЖ и последующей перекачки ее в специальный бак для добавления необходимых компонентов для повторного использования (не показаны). После выполнения отверстия в заготовке 34 сверло 4 выводится из зоны обработки возвратом шпинделя 8 в исходное положение, подачу СОЖ в маслоприемник 5 прекращают, и подачей рабочей среды через штуцер 16 под кольцевой поршень 14 гидроцилиндра с отводом в слив рабочей среды из другой полости гидроцилиндра осуществляют подъем внутреннего цилиндра 11 стружкоприемника с направляющей втулкой 21 и выведение ее из гнезда кондуктора 38. При необходимости выполнения очередного отверстия в заготовке 34 все перечисленные операции от установки инструмента в новой позиции и обработки очередного отверстия повторяют. При использовании системы ЧПУ переустановка инструмента и обработка очередных отверстий выполняются автоматически. Во всех случаях оператор обязан постоянно следить за состоянием удаления стружки из полости стружкоприемника. Наличие в устройстве смотрового окна, закрытого крышкой с прозрачной накладкой 28, упрощает такое наблюдение, а при необходимости позволяет и быстро очистить полость стружкоприемника от стружки.

Кроме того, при использовании кондуктора 38 оператор обязан очищать от обломков стружки очередные для обработки заготовки 34 гнезда кондуктора 38, чтобы исключить неплотную установку направляющей втулки 21 и возможный ее перекос при прижатии к заготовке с вытекающими из этого последствиями.

В принципе конструкция отдельных элементов заявленного устройства может быть выполнена и другой при сохранении принципа работы устройства. Так, другим в конструктивном отношении может быть выполнен кольцевой гидроцилиндр, может быть предусмотрена другая установка его корпуса 13 в сверлильной бабке 9 станка и другое его соединение с наружным цилиндром 10 стружкоприемника. Вместо двух окон 22 в днище 19 внутреннего цилиндра 11 стружкоприемника их количество может быть увеличено, например, до четырех без потери жесткости крепления направляющей втулки 21 сверла 4, при этом улучшится эвакуация стружки из полости стружкоприемника, повысится надежность устройства в эксплуатации и упростится его обслуживание. Направляющая втулка может быть выполнена другой конструкции, например, составной. Возможны и некоторые другие изменения, если они не ухудшают эксплуатационные качества устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| СПОСОБ ЗАЩИТЫ ЗОНЫ РЕЗАНИЯ ОТ РАСПРОСТРАНЕНИЯ ЗА ЕЕ ПРЕДЕЛЫ ПАРОВ И БРЫЗГ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158669C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| РАЗВЕРТКА | 2005 |

|

RU2288815C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

Изобретение может быть использовано, например, при производстве оборудования для тепловых и атомных электростанций. Устройство выполнено с возможностью установки на радиально-сверлильном или подобном станке. Оно содержит установленную в шпинделе станка с возможностью вращения и осевого перемещения обойму для закрепления инструмента, служащий для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания маслоприемник, выполненный в виде двух полых цилиндров, концентрично размещенных один в другом с возможностью их относительного осевого перемещения, стружкоприемник, жестко закрепленный в сверлильной бабке станка соосно с его шпинделем силовой кольцевой гидроцилиндр. Наружный цилиндр стружкоприемника соединен с корпусом силового кольцевого гидроцилиндра. Кольцевой поршень последнего закреплен на внутреннем цилиндре стружкоприемника. На внешнем торце стружкоприемника выполнено днище с, по меньшей мере, одним окном, служащим для сбора отработавшей СОЖ и выносимой из зоны резания стружки. На днище по оси стружкоприемника закреплена съемная направляющая втулка для инструмента. В боковой стенке каждого из цилиндров стружкоприемника выполнен с возможностью совмещения при сборке последнего продольный паз, служащий для прохода и перемещения штуцера подвода СОЖ в маслоприемник. Изобретение позволяет упростить конструкцию устройства и его обслуживание. 1 з.п.ф-лы, 2 ил.

| ТРОИЦКИЙ Н.Д | |||

| Глубокое сверление | |||

| - Л.: Машиностроение, 1971, с.79 - 80 | |||

| Устройство для глубокого сверления | 1982 |

|

SU1077714A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| US 5026220 A, 25.06.1991. | |||

Авторы

Даты

2001-06-27—Публикация

1999-04-28—Подача