Изобретение относится к смазочным веществам, в частности, для горячей прокатки труб на непрерывном прокатном стане с удерживаемой оправкой.

Известны смазки для прокатки труб на основе графита и масла с различными добавками, в частности буры, мыльного порошка, сульфата натрия (С.Г. Чикалов Производство бесшовных труб из непрерывной заготовки. Волгоград. Комитет по печати и информации, 1999, с.294-295). При применении таких смазок происходит их разложение, что не только отрицательно сказывается на стойкости формующего инструмента, но и ведет к недопустимому загрязнению окружающей среды продуктами разложения масла, органических и неорганических добавок.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому изобретению является смазка для горячей обработки металлов давлением, содержащая глинозем, кремнезем, плавиковый шпат (содержит 74 мас. % фтора), буру и эгирин-диопсидовый концентрат (патент РФ 2148616, кл. С 10 М 125/00, 1999 г.).

Недостатком известной смазки является нестабильность свойств в процессе удаления остатков окалины из гильзы и высокий коэффициент трения при деформации. Это вызвано тем, что известная смазка имеет высокую вязкость и обладает низкими антифрикционными свойствами в процессе прокатки труб. Кроме того, известная смазка содержит фтор (вводится в состав смазки с плавиковым шпатом), что способствует загрязнению окружающей среды.

Цель изобретения: увеличение стойкости длинномерных оправок, снижение нагрузок на оправку при ее извлечении из трубы, улучшение качества поверхности труб за счет полного удаления окалины в гильзе, снижение трудоемкости процесса нанесения смазки, обеспечение экологической чистоты смазки.

Поставленная цель достигается тем, что смазка для горячей прокатки труб, содержащая эгирин-диопсидовый концентрат и буру, дополнительно содержит углекислый барий при следующем соотношении компонентов, мас.%:

Эгирин-диопсидовый концентрат - 49-63

Бура - 50-35

Углекислый барий - 1-2

Сущность изобретения состоит в следующем.

Ввод в состав смазки эгирин-диопсидового концентрата позволяет получать определенные вязкостные свойства смазки и высокую степень самоудаления остатков смазки с окалиной из прокатанных труб. Химический состав эгиин-диопсидового концентрата, мас. %: SiO2 40-50; Аl2О3 3-4,5; ΣNa2O, K2O 7-11; ΣFe2O3, FeO 15-25; CaO 7-9; MgO 2,5-4,5; TiO2 5-9; MnO 0,8-1,8.

Ввод в состав смазки буры снижает температуру варки смазки и температуру ее плавления, способствует формированию на поверхности труб эластичных смазочных пленок, растворяющих в себе окалину и исключающих ее образование.

Ввод в состав смазки углекислого бария увеличивает прочность и непрерывность смазочных пленок на длинномерной оправке.

Эгирин-диопсидовый концентрат получают из апатитонефелиновой руды путем ее дробления, измельчения мокрым помолом, флотации и мокрой магнитной сепарации в сильном поле. Черновой эгирин-диопсидовый концентрат дополнительно проходит операцию перeочистки, после чего его сгущают в циклонах, фильтруют на вакуум-фильтрах до влажности 10-15% и сушат в барабанных сушилках до влажности 1±0,5%. Эгирин-диопсидовый концентрат представляет готовый сырьевой материал для варки смазки.

Бура (Nа2В4О7•10Н2О)

Углекислый барий (ВаСО3)

Увеличение в составе смазки эгирин-диопсидового концентрата свыше 63 мас. % ведет к увеличению вязкости смазки, разрыву смазочных пленок и снижению антифрикционных свойств смазки.

Уменьшение в составе смазки эгирин-диопсидового концентрата менее 49 мас. % ведет к снижению вязкости смазки и увеличению ее текучести, что ведет к оголению металла и образованию окалины.

Увеличение в составе смазки буры свыше 50 мас.% резко увеличивает текучесть смазки, что ведет к разрыву смазочных пленок, оголению металла с образованием окалины.

Уменьшение в составе смазки буры ниже 35 мас.% снижает эластичность смазочных пленок, ведет к их разрыву и образованию окалины.

Увеличение в составе смазки углекислого бария свыше 2 мас.% ведет к разрыву смазочных пленок и образованию окалины.

Уменьшение в составе смазки углекислого бария менее 1 мас.% не дает эффекта по увеличению прочности и неразрывности смазочных пленок.

Смазку готовят смешением в необходимых расчетных количествах ее компонентов (эгирин-диопсидового концентрата, буры и углекислого бария), и расплавляют шихту при температуре 1150-1200oС в течение 3-3,5 часов. Расплавленная масса выливается в воду с образованием рыхлого гранулята, который подвергается сушке и дроблению с получением фракции ≤ 400 мкм.

Пример конкретного изготовления смазки марки 58,5 Э 40Б 1,5 УБ в цехе стеклосмазки ОАО "ВТЗ".

Емкость печи для варки смазки 500 кг. Расчет ведется на 500 кг готовой шихты, мас.%:

Эгирин-диопсидовый концентрат - 58,5

Бура - 40,0

Углекислый барий - 1,5

При необходимости перед взвешиванием бура дробится и просеивается.

Шихтовые компоненты перемешиваются в смесителе и готовая шихта краном подается к печи на загрузку.

Варка смазок производится во вращающейся барабанной печи диаметром 1600 мм. Печь повернута горловиной вверх к загрузочной воронке.

Печь имеет температуру 1200oС. После загрузки шихты печь поворачивают на 90o, и крышку загрузочного отверстия замазывают глиной. Затем печь приводится во вращение, и одновременно включают газ и воздух. Скорость вращения печи 1/4 оборота в минуту. Температуру доводят до 1200oС и выдерживают режим в течение трех часов.

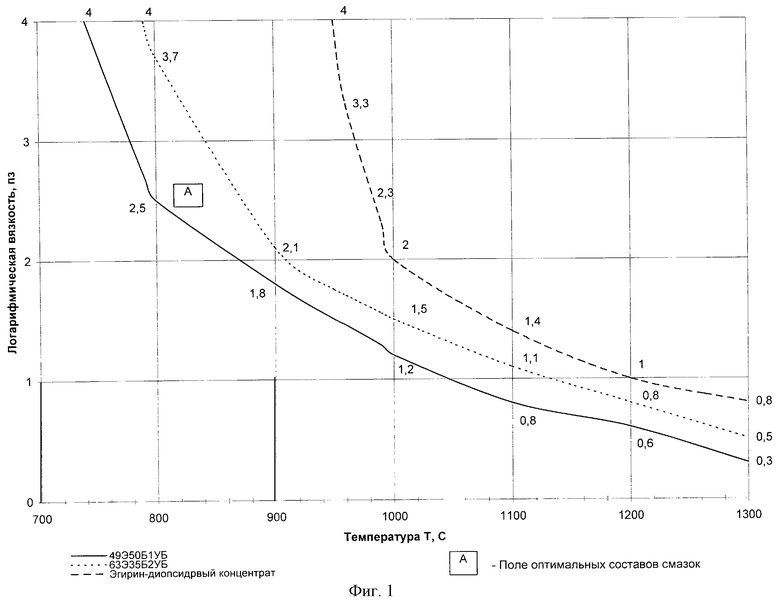

После выдержки при заданном температурно-временном режиме горячая смазка выливается тонкой струей в холодную проточную воду. Образуется гранулят с рыхлой структурой, который сушится в специальных бункерах горячим проходящим воздухом (температура газа 160-300oС). После сушки гранулят в специальных контейнерах подается на линию дробления в роторную дробилку центробежно-ударного типа с последующим рассевом до нужной фракции. Готовая смазка должна быть сухой, не содержать посторонних включений и должна иметь соответствующий гранулометрический состав (размер гранул менее 400 мкм) и растекаемость в пределах 25-40 мм при температуре 940oС на наклонном столе (угол наклона стола 45o) при трехминутном нагреве в горизонтальном и семиминутном в наклонном положении стола. На фиг.1 приведена зависимость вязкости от температуры для исходного сырья - эгирин-диопсидового концентрата и смазок на его основе оптимального состава для прокатки труб.

Полученная смазка поступает на стан ТПА 159-426 в ТПЦ-3 ОАО "ВТЗ", где засыпается в специальные бункера. Специальным вдувным дозирующим устройством смазка вдувается в гильзу после стана - элонгатора.

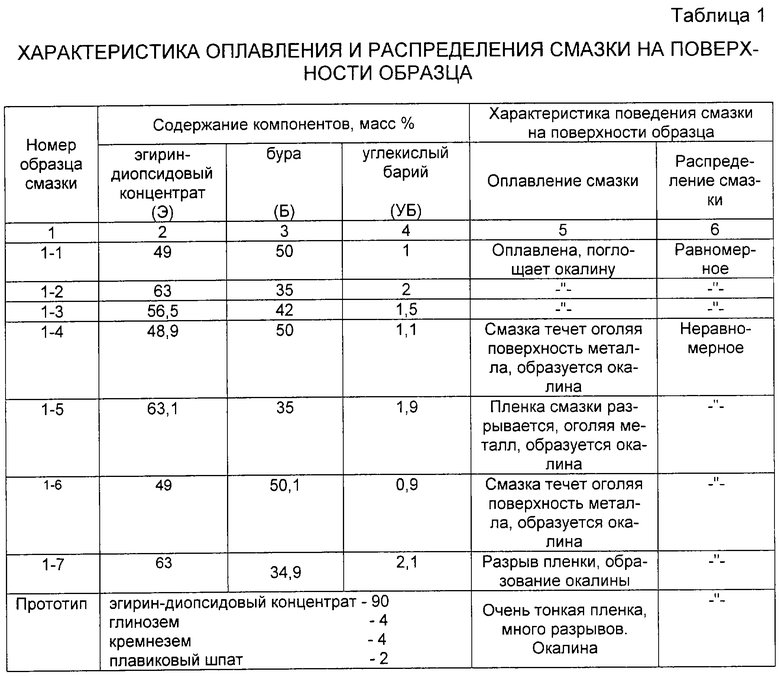

Примеры конкретного использования предлагаемой смазки представлены в таблице 1 при нагревании образцов размером 60•60 мм из стали 26Г1. Температура нагрева образцов 1150oС, время выдержки в печи 15 минут.

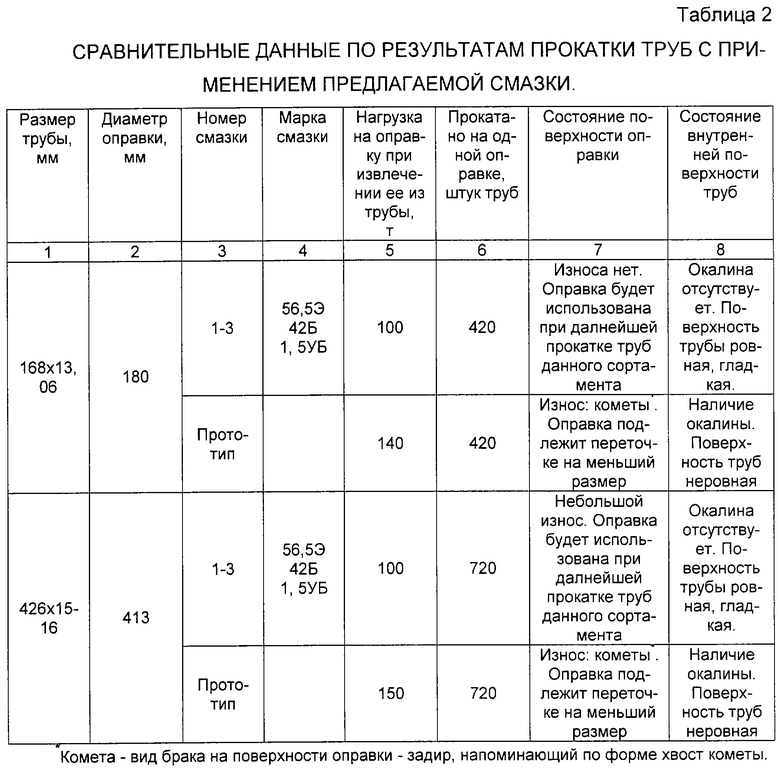

В таблице 2 и на фиг. 2 приведены данные, полученные при прокатке труб на стане ТПА 159-426 ОАО "ВТЗ" в цехе ТПЦ-3 с использованием предлагаемой смазки в сравнении с прототипом. На каждой оправке прокатано по 420 труб размером 168•13,06 мм и по 720 труб размером 426•15-16 мм (самая тяжелая труба максимального размера).

Предлагаемая смазка вдувалась в гильзу после элонгатора (перед раскаткой трубы на длинномерной оправке), растворяла имеющуюся в гильзе окалину и распределялась по поверхности длинномерной оправки равномерным слоем хорошо сплавившегося стекла толщиной 500-800 мкм. Смазка не разлагалась при нагреве, не дымила.

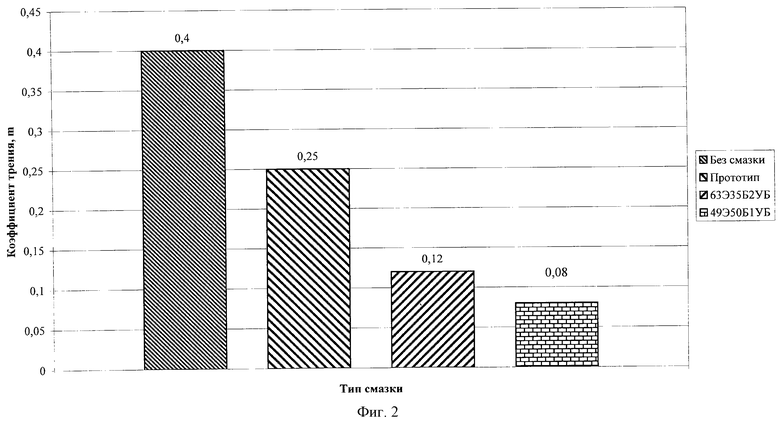

Методом осадки кольцевых образцов из стали 3 при температуре 1150oС, покрытых смазками 1-1; 1-3 и прототип (табл. 1), был определен коэффициент трения, который составил 0,06; 0,14; 0,26 соответственно.

Как видно, применение предлагаемой смазки позволяет увеличить стойкость длинномерных оправок в 1,5 раза (оценка ТПЦ-3); снизить нагрузку на оправку при ее извлечении из трубы на 28,5-33,3%; исключить наличие окалины в гильзе и тем самым улучшить качество внутренней поверхности трубы; снизить трудоемкость процесса нанесения смазки за счет исключения продувки гильзы азотом, улучшить экологию цеха, т.к. предлагаемая смазка не разлагается при нагреве, не дымит, не дает вредных выделений. Смазка не гигроскопична, не слеживается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

RU2017799C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| КОМПОНЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2141997C1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

Использование: изобретение относится к смазочным материалам, в частности, для горячей прокатки труб. Сущность: композиция содержит, мас.%: эгирин-диопсидовый концентрат 49-63, бура 50-35, углекислый барий 1-2. Технический результат - увеличение стойкости длинномерных оправок, снижение нагрузок на оправку при ее извлечении из трубы, улучшение качества поверхности труб, снижение трудоемкости процесса нанесения смазки, обеспечение экологической чистоты смазки. 2 табл., 2 ил.

Смазка для горячей прокатки труб, содержащая эгирин-диопсидовый концентрат и буру, отличающаяся тем, что она дополнительно содержит углекислый барий при следующем соотношении компонентов, мас.%:

Эгирин-диопсидовый концентрат 49-63

Бура 50-35

Углекислый барий 1-2

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

RU2017799C1 |

| Технологическая смазка | 1982 |

|

SU1082795A1 |

| US 5279750 A, 18.01.1994. | |||

Авторы

Даты

2003-12-10—Публикация

2002-08-19—Подача