Предлагаемая смазка может быть использована при производстве горячекатаных труб.

При деформации нагретая заготовка соприкасается, как правило, с более холодным инструментом. В результате происходит разогрев контактной поверхности инструмента, снижение его твердости и прочности. На эти показатели влияет теплосопротивление промежуточного, разделительного слоя между металлом и инструментом. При низком коэффициенте теплопроводности в разделительном слое прочностные характеристики инструмента не уменьшаются. Это способствует повышению срока службы инструмента и качества внутренней поверхности труб.

Промежуточным, разделительным слоем является технологическая смазка, которая, кроме обеспечения теплоизоляции инструмента, способствует уменьшению напряжений трения и предотвращает нарушение сплошности слоя смазки на контактной поверхности инструмента и деформируемого металла.

Для горячей прокатки труб известны широко применяемые смазки на фосфатной основе: а.с. СССР №186601, а.с. СССР №454246, а.с. СССР №505674; заявки на патент Японии №48-30980 и др. Фосфаты при горячей прокатке реагируют с металлической поверхностью инструмента, образуя прочное сцепление в широком интервале температур. Однако смазки на фосфатной основе не обладают теплоизолирующим эффектом. В связи с этим стойкость инструмента и качество внутренней поверхности труб неудовлетворительные.

Известны также высокотемпературные смазки и на основе различных стекол: алюмоборсиликатное стекло №185В; №31с; №124; №176; стеклосмазки, заявка на патент №2791924 (США); заявка на патент №262301 (ГДР) и др. Основой всех силикатных соединений является кремнезем SiO2 и окислы одновалентных соединений, двухвалентных главной и побочных групп, окислы высших валентностей. Этим обусловлены высокая вязкость и хорошая теплоизоляция стеклосмазок. Подобные смазки нашли применение при горячем прессовании труб. Однако текучесть этих смазок недостаточная, и поэтому сфера их применения ограничена диапазоном высоких температур, что не всегда приемлемо для обработки давлением.

Известны также твердые смазки для горячей деформации - это графит, дисульфид молибдена, тальк, слюда и др. Например, сухие смазочные материалы на основе нитрида бора и графита, заявка на патент №52-9274 (Япония); на основе боратов, сульфатов, заявка на патент №2341645 (Франция); на основе сульфатов, графита, фторированного графита, нитрида бора, дисульфида молибдена, дисульфида вольфрама, заявка на патент №4168241 (США). Эти смазки имеют хорошие антифрикционные свойства, но не отвечают другим требованиям горячей прокатки труб и могут быть использованы только в качестве наполнителя в основном составе.

Наиболее близкой по своей технической сущности к предлагаемой смазке является смазка по а.с. СССР №505674, содержащая триполифосфат натрия, хлористый натрий, гидроокись кальция и воду.

Недостатками этой смазки являются:

1. Низкие теплозащитные свойства.

2. Повышенный износ оправок при горячей прокатке и ухудшение качества внутренней поверхности труб.

Технологическая смазка, применяемая при горячей обработке металлов давлением, должна отвечать следующим требованиям:

1. Проявлять теплозащитные свойства.

2. Снижать напряжение трения между контактирующими поверхностями.

3. Обладать высокой несущей способностью и предотвращать нарушение сплошности слоя смазки при обработке давлением.

4. Иметь высокие адгезионные свойства.

5. Предотвращать массоперенос материала инструмента на трубу и образование на внутренней поверхности труб плен, рисок, вырывов частиц металла и т.п.

Задачей предлагаемого изобретения является повышение износостойкости инструмента и качества внутренней поверхности деформируемой трубы при одновременном увеличении ее длины и времени контакта горячей трубы и холодного инструмента.

Для этого предлагается смазка на основе триполифосфата натрия и хлористого натрия, которая дополнительно содержит отходы от горения высокозольного твердого топлива, тальк, цинковую пыль, углекислый кальций и клей поливинилацетатный при следующем содержании компонентов, вес.%:

1. Триполифосфат натрия и хлористый натрий (оптимальное соотношение 2:1) при температуре прокатки (прессования) нержавеющей стали (1050-1150°С) образуют жидкотекучий расплав, который реагирует с металлической поверхностью. В результате этого смазка способствует уменьшению напряжения трения за счет образующихся фосфатов и хлоридов железа.

2. Теплозащитные свойства смазки обеспечиваются введением отходов от горения высокозольного твердого топлива и талька (оптимальное соотношение 1:20). В целом это представляет собой смесь окислов: SiO2, MgO, Al2O3, Fe2О3, СаО и др.

3. С целью дополнительной защиты инструмента в смазочный состав введена цинковая пыль, которая при высокой температуре и высоком давлении способствует металлизации смазочного состава, повышению несущей способности смазки и уменьшению напряжений трения между контактирующими поверхностями.

4. Углекислый кальций и клей поливинилацетатный (оптимальное соотношение 1:4) придают смазке адгезионные свойства при комнатной температуре после ее нанесения на поверхность оправки или заготовки и сушки. Кроме того, эта смесь позволяет получить консистенцию с хорошей кроющей способностью, уменьшить толщину покрытия и расход смазки.

Примеры составов смазки приведены в табл.1.

Способ получения композиции опытных составов заключается в механическом смешивании компонентов смазки с помощью мешалки известной конструкции. Приведенные составы предлагаемой смазки №2 и №3 обеспечивают достижение полезных эффектов: теплозащитные свойства, снижение напряжения трения, повышение несущей способности смазочной пленки под воздействием контактных нормальных напряжений в очаге деформации, повышение кроющей способности и уменьшение расхода смазки.

В результате лабораторных исследований и промышленных испытаний установлено оптимальное соотношение компонентов в предлагаемом смазочном составе. Промышленные испытания осуществлялись при винтовой прокатке сплошных заготовок (прошивка) и получении полой гильзы, т.к. условия работы оправок в этом случае наиболее неблагоприятные.

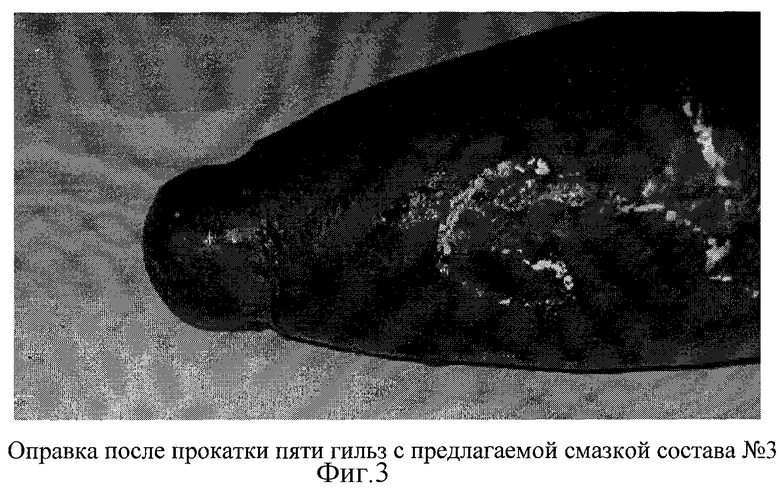

При прошивке нержавеющих труб использовались оправки диаметром 82 мм (фиг.1) и заготовка круг ⊘102÷105 мм. При этом фиксировалось толщина смазочного покрытия до и после деформации; оценивались адгезионные свойства, максимальная возможная длина гильзы (без застревания оправки); внешний вид оправки после прошивки; количество прокатанных на одной оправке заготовок; качество внутренней поверхности деформированных труб; скорость прокатки, свидетельствующая об уровне напряжения трения. Промышленные испытания показали, что наилучшие результаты по долговечности прошивной оправки (5 проходов при прошивке длинномерных заготовок из стали 12Х18Н10Т) и отсутствию дефектов в виде плен на внутренней поверхности труб получены при испытании состава №3 (см. табл.1, табл.2 сравнительного анализа качества процесса прошивки с предлагаемой смазкой и смазкой по а.с. СССР №505674 и (фиг.1-3).

Результаты измерений характеристик качества процесса по п.п.2, 3 и 6 получены в промышленном эксперименте с использованием предлагаемой смазки с объемом выборки 20 заготовок.

Как видно из табл.2, применение предлагаемой смазки по сравнению с прототипом выявило высокие адгезивные свойства, несущую способность и уменьшение напряжений трения, о чем свидетельствуют наличие остаточного слоя смазки на оправке после прокатки (150 мкм) и увеличение скорости прошивки на 11-12%. Более высокие теплозащитные свойства предлагаемой смазки по сравнению с прототипом подтверждаются увеличением максимально возможной длины гильзы, получаемой при прошивке, с 4,5 м до 6,0 м, и сохранением формы носика оправки из-за предотвращения массопереноса материала оправки на трубу, а также отсутствием плен на внутренней поверхности готовых труб.

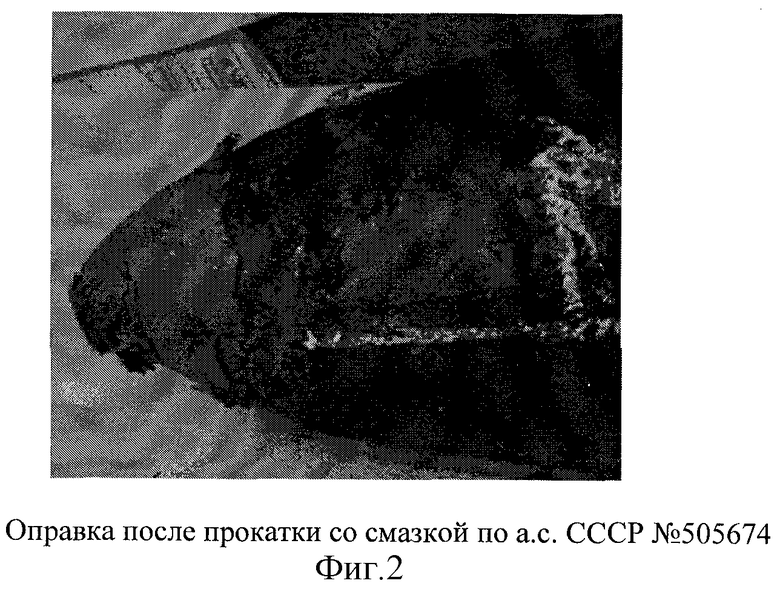

В процессе горячей прокатки нержавеющих труб на известной смазке прочность инструмента была очень низкой (фиг.2): носик и заплечики оправки деформировались и оплавлялись на первом проходе, что ухудшило качество внутренней поверхности деформируемой трубы (появление дефектов в виде «плен»).

При использовании предлагаемой смазки для оправок, например прошивного стана достигнуто повышение ее прочности (износостойкости) (фиг.3), о чем свидетельствует сохранение без дефектов формы оправки (носик и заплечики не оплавлялись) даже после пяти проходов, как следствие, улучшилось качество внутренней поверхности труб.

Скорость прошивки с применением предлагаемой смазки по сравнению с прототипом удалось увеличить на 11-12%.

Положительный эффект от применения предлагаемой смазки может быть получен благодаря уменьшению нормы обрези в связи с увеличением длины прошиваемой гильзы, длины заготовки в контейнере при прессовании и т.п., что приведет к экономии металла при производстве бесшовных труб; исключению дорогостоящей и трудоемкой операции по обточке и расточке труб из нержавеющих марок стали, а также получению экономии металла за счет повышения качества внутренней поверхности труб; повышению стойкости инструмента и уменьшению затрат его расхода на 1 т готовой продукции; освоению производства бесшовных труб из нержавеющих марок стали с малыми размерами диаметра и толщины стенки горячекатаной и горячепрессованной заготовки, что позволит в несколько раз уменьшить цикличность производства холоднодеформированных труб, снизить себестоимость продукции и повысить конкурентную способность на рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Смазка для горячей обработки внутренней поверхности труб | 1974 |

|

SU505674A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-РАЗДЕЛИТЕЛЬНОГО ПОКРЫТИЯ | 2002 |

|

RU2258577C2 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Смазка для холодной и теплой обработки металлов давлением | 1982 |

|

SU1049527A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| Способ смазки оправки для горячей прокатки труб | 1978 |

|

SU700219A1 |

| Способ горячей продольной прокатки труб | 1987 |

|

SU1438866A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU540906A1 |

| СПОСОБ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ИНСТРУМЕНТА | 2004 |

|

RU2277607C2 |

Использование: при производстве горячекатаных труб, например, для оправок прошивного стана. Сущность: смазка содержит в вес.%: триполифосфат натрия и хлористый натрий (2:1) 24-29,5; отходы от горения высокозольного твердого топлива и тальк (1:20) 35-39; цинковую пыль 1,0-1,5; углекислый кальций и клей поливинилацетатный (1:4) 30-40. Технический результат - повышение износостойкости инструмента и качества внутренней поверхности деформируемой трубы, увеличение скорости прокатки ≈ на 11-12%. 2 табл., 3 ил.

Смазка для горячей обработки металлов давлением на основе триполифосфата натрия и хлористого натрия, отличающаяся тем, что смазка дополнительно содержит отходы от горения высокозольного твердого топлива, тальк, цинковую пыль, углекислый кальций и клей поливинилацетатный при следующем содержании компонентов, вес.%:

| Смазка для горячей обработки внутренней поверхности труб | 1974 |

|

SU505674A1 |

| ЕР 0054399 А1, 23.06.1982 | |||

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU679620A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| Смазочный материал для горячей обработки металлов давлением | 1985 |

|

SU1395145A3 |

Авторы

Даты

2007-05-10—Публикация

2005-06-09—Подача