Изобретение относится к обработке металлов давлением, в частности к трубопрокатному производству, касается усовершенствования конструкции оправочного узла станов винтовой прокатки и может быть использовано на прошивных станах.

Известны водоохлаждаемые оправки прошивного стана (патент РФ №2388557, B21B 25/00, опубл. 27.12.2009 г.), имеющие переменный профиль с отверстиями. Отверстия выполнены в задней части оправки, радиально на ее цилиндрическом участке или наклонно на участке обратного конуса и равномерно расположены по окружности оправки. Количество отверстий и их диаметр выбраны из условия, что суммарная площадь их сечений не превышает площадь внутреннего сечения трубы, подводящей охлаждающую жидкость внутрь оправки. Однако выполнение отверстий на цилиндрическом участке оправки не позволяет эффективно снизить температуру внутренней поверхности гильзы, так как затруднен выход охлаждающей жидкости. Повышается износ оправок при эксплуатации.

Известен оправочный узел стана винтовой прокатки (патент РФ №2354468, B21B 25/04, опубл. 10.05.2009 г.), выбранный в качестве прототипа, который включает полый стержень с закрепленным в нем полым наконечником и оправку, соединенную с наконечником. Конструкция оправочного узла обеспечивает внутреннее охлаждение оправки, ее быструю замену при износе и надежную фиксацию оправки на стержне.

Недостатком конструкции является недостаточно эффективное внутреннее охлаждения оправки в процессе ее работы, что приводит к повышенному износу и частой смене инструмента оправок. Также при таком охлаждении повышается температура внутренних слоев прошиваемого металла, что приводит к перегреву металла и появлению микротрещин на внутренней поверхности гильзы. При дальнейшей обработке микротрещины преобразуются в дефекты.

Техническая задача, решаемая изобретением, заключается в снижении температуры наружной поверхности оправки и удаление образовавшейся окалины.

Поставленная задача решается за счет того, что в оправочном узле стана винтовой прокатки, содержащем полую оправку, выполненную преимущественно с переменным профилем и закрепленную на полом наконечнике, и трубку для подвода внутрь оправки охлаждающей среды, согласно изобретению на поверхности наконечника по окружности равномерно выполнены сквозные отверстия, а на оправке отсутствуют сквозные отверстия, соединяющие полость оправки с внешней средой. Кроме того, отверстия выполнены профилированными и расположены радиально или наклонно относительно продольной оси наконечника, при этом суммарная площадь их сечений не более площади внутреннего сечения трубки для подвода охлаждающей среды.

В предлагаемом оправочном узле охлаждающая среда, в частности жидкость и пар, поступающие в больших объемах на внутреннюю поверхность оправки, выходят (в частности, пар) через выполненные на поверхности наконечника равномерно по окружности отверстия, эффективно устраняют «паровою рубашку» и охлаждают оправку. Также пар, выходящий из отверстий под давлением, сбивает окалину.

Выполнение отверстий профилированными и расположенными радиально или наклонно относительно продольной оси наконечника, позволяет, во-первых, при расположении отверстий наклонно увеличить частоту вращения оправочного узла за счет перехода тепловой энергии в механическую энергию пара, тем самым дополнительно выравнивает толщину стенки гильзы. Во-вторых, если отверстия профилированы, то облегчается сборка наконечника с трубой оправочного стержня, а также снижается риск их засорения в процессе эксплуатации.

Условие выполнения суммарной площади сечений отверстий не более площади внутреннего сечения трубки для подвода охлаждающей среды обеспечивает непрерывное охлаждение с заданным давлением охлаждающей жидкости

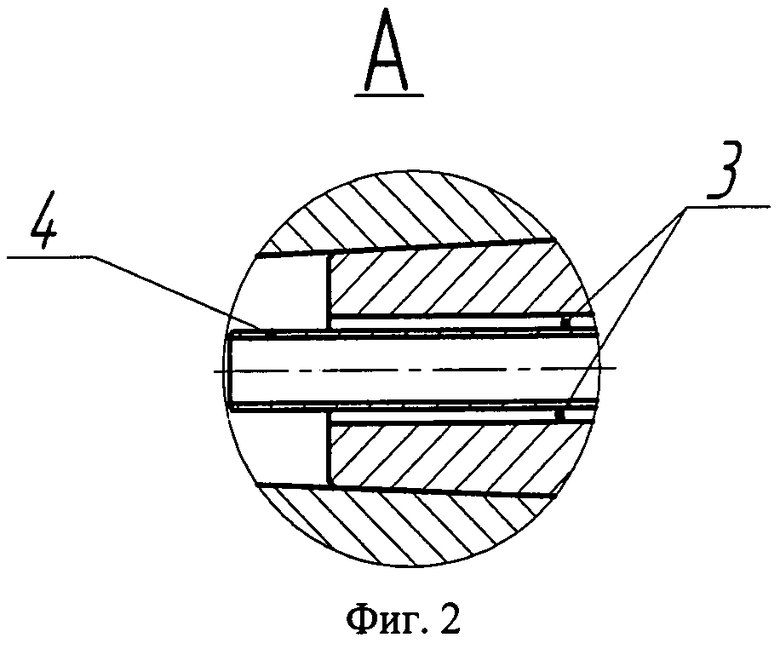

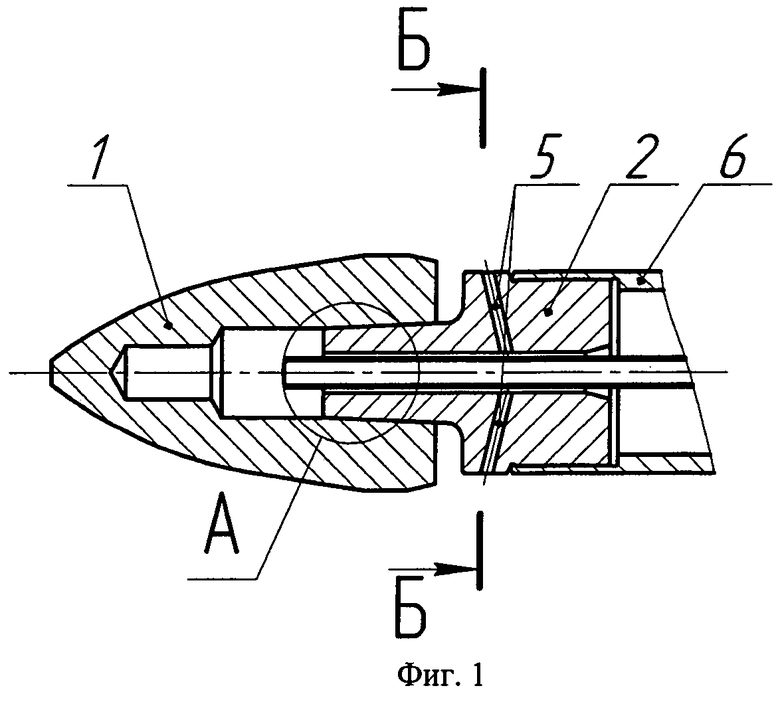

Изобретение поясняется чертежами, где на фиг.1 изображена оправка в сборе с наконечником и стержнем; на фиг.2 показан вид А на фиг.1, на фиг.3 - вид Б-Б на фиг.1 с вариантами исполнения отверстий.

Оправочный узел стана винтовой прокатки содержит полую оправку 1, выполненную преимущественно с переменным профилем и несквозной внутренней поверхностью, полый наконечник 2, соединенный с корпусом оправки, например, через конические поверхности, и размещенную коаксиально с зазором 3 в теле наконечника трубку 4 для подвода внутрь оправки охлаждающей среды (жидкости). На поверхности наконечника по окружности равномерно выполнены отверстия 5, расположенные наклонно в продольном и поперечном сечениях наконечника. Наконечник соединен с трубой 6 оправочного стержня, например, с помощью резьбового соединения.

Предлагаемый оправочный узел стана винтовой прокатки работает следующим образом. В процессе прокатки через расположенную в полом наконечнике 2 трубку 4 подают охлаждающую среду, например жидкость, которая охлаждает поверхность оправки 1 и в виде пара устремляется через зазор 3 в выполненные наклонные отверстия 5. Благодаря наличию в наконечнике отверстий пар под давлением выходит из полости оправки и не препятствует непосредственному контакту поступающих объемов жидкости с внутренней поверхностью оправки. В результате снижается разогрев оправки, повышается ее стойкость и удаляется окалина. Тем самым повышается качество внутренней поверхности гильзы.

При использовании профилированных отверстий облегчается сборка наконечника с трубой оправочного стержня, а также снижается риск их засорения в процессе эксплуатации.

Оправочный узел был использован при получении гильз на стане ТПА 50-200 в ТПЦ-1 ОАО «ВТЗ». Было прокатано 2 партии по 150 труб. Первая партия была прокатана на действующем инструменте прошивного стана, а вторая с измененным согласно предлагаемому техническому решению наконечником. Настройки прошивного стана были постоянны. Стойкость оправки в первом случае составила 60 проходов, а во втором 134 прохода. Все трубы со второй партии были сданы с первого предъявления, а с первой партии 4 штуки сданы со второго предъявления. Реализация данного технического решения подтверждает увеличение стойкости оправки, а следовательно, улучшение циркуляции охлаждающей жидкости. Что подтверждает увеличение стойкости оправки и снижение температуры.

Использование оправочного узла прошивного стана винтовой прокатки предлагаемой конструкции не требует изменения технологии прошивки гильзы и оборудования прошивного стана, позволяет снизить температуру оправки и внутренней поверхности гильзы до оптимального диапазона и эффективно удалять образовавшуюся окалину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2354468C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА И СТЕРЖЕНЬ ПРОШИВНОГО СТАНА | 2009 |

|

RU2423194C2 |

| Устройство для подачи жидкости на внутреннюю поверхность труб | 1981 |

|

SU986534A1 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Составной оправочный стержень трубопрокатного стана | 1980 |

|

SU858960A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА ПРОШИВНОГО СТАНА | 2023 |

|

RU2819688C1 |

Изобретение предназначено для снижения вероятности образования микротрещин на внутренней поверхности гильзы и эффективного удаления окалины в изделиях трубопрокатного производства. Справочный узел стана винтовой прокатки содержит полую оправку, выполненную преимущественно с переменным профилем, не имеющую сквозных отверстий, соединяющих внутреннюю полость оправки с внешней средой, и закрепленную на полом наконечнике, и трубку для подвода внутрь оправки охлаждающей среды. Снижение температуры оправки, исключение вероятности попадания охлаждающей жидкости в очаг деформации металла обеспечиваются за счет того, что на поверхности наконечника по окружности равномерно выполнены профилированные отверстия, расположенные наклонно относительно продольной оси наконечника таким образом, чтобы обеспечивать возможность увеличения частоты вращения оправочного узла, при этом суммарная площадь сечений отверстий не более площади внутреннего сечения трубки для подвода охлаждающей среды. 3 ил.

Оправочный узел стана винтовой прокатки, содержащий полый стержень, полую оправку с несквозной внутренней поверхностью, выполненную преимущественно с переменным профилем и закрепленную на полом наконечнике, и трубку для подвода внутрь оправки охлаждающей среды, отличающийся тем, что на поверхности наконечника по окружности равномерно выполнены профилированные отверстия, расположенные наклонно относительно продольной оси наконечника, для увеличения частоты вращения оправочного узла и сбивания окалины посредством выходящей из них охлаждающей среды, при этом суммарная площадь сечений отверстий не превышает площадь внутреннего сечения трубки для подвода охлаждающей среды.

| US 3049947 A, 21.08.1962 | |||

| Устройство для удержания оправки в трубопрокатном стане | 1979 |

|

SU772622A1 |

| Составной оправочный стержень трубопрокатного стана | 1980 |

|

SU858960A1 |

| Водоохлаждаемая оправка | 1985 |

|

SU1306610A1 |

Авторы

Даты

2013-03-10—Публикация

2011-04-22—Подача