Изобретение относится к черной металлургии, а именно к технологии легирования стали в сталеразливочном ковше. Известен способ легирования стали в ковше, когда куски легирующих элементов вводят в ковш перед разливкой стали или на струю в различные временные интервалы в процессе выпуска стали [1].

Недостатком этого наиболее распространенного способа легирования является то, что при таком способе легирования наблюдается низкая степень усвоения легирующих элементов, что связано с тем, что часть легирующих элементов окисляется кислородом, растворимым в объеме металла, а затем переходит в шлак. С учетом этого для предотвращения или уменьшения окисления легирующих элементов их необходимо вводить в предварительно раскисленную ванну металла. С увеличением раскислительной способности самих легирующих элементов степень раскисленности металла перед легированием должна возрастать. Это в свою очередь приводит к повышенному расходованию алюминия, который в основном используется для окончательного раскисления металла в ковше. Кроме того, необходимо отметить, что установленную степень раскисленности необходимо обеспечить во всем объеме металла на время растворения легирующего элемента. По данным [2] минимальное значение содержания кислорода в железе обеспечивается при содержании алюминия ~0,25%.

Однако введение таких больших количеств алюминия в сталь сопряжено с большими технологическими трудностями при выплавке и разливке.

Кроме того, при таком способе легирования не обеспечивается стабильное усвоение вводимого элемента, которое зависит от окисленности и количества шлака, состояния футеровки ковша, поступления кислорода в расплав из атмосферы и т.п. Это в свою очередь заставляет увеличивать в расчетах необходимое количество легирующего элемента, чтобы обеспечить попадание в заданных химический состав стали. Такая неопределенность требует постоянного контроля окисленности металла, иначе это приводит к перерасходу легирующих элементов. При отсутствии такого контроля для обеспечения попадания в заданный химический состав стали в ковш отдают завышенное количество (рассчитывают на верхний предел содержания легирующего элемента в стали) легирующего элемента.

Известен способ легирования стали в ковше, когда легирующий элемент вводится в металл внутри проволоки, наружная оболочка которой состоит из алюминия [3].

Этот способ имеет ряд недостатков. Во-первых, способ требует дополнительного оборудования для введения проволоки (трайбаппаратов). Во-вторых, для такого способа легирования необходим относительно большой промежуток времени, для сокращения которого легирование осуществляют сразу с нескольких трайбаппаратов. В-третьих, для наружной оболочки проволоки используется дорогостоящий чистый алюминий.

Целью предлагаемого изобретения является снижение расхода и повышение стабильности усвоения легирующих элементов при легировании в ковше.

Сущность способа заключается в том, что способ легирования стали отличается тем, что в расплав металла вводят содержащий легирующий элемент ферросплав в виде кусков, на поверхности которых нанесен слой алюминийсодержащего материала, при этом в расплаве металла образуются локальные зоны, размер которых регулируется изменением толщины наносимой алюминийсодержащей пленки, и растворение легирующего элемента происходит в локальной зоне с пониженным содержанием кислорода, выделенной из объема металла и превышающей размеры куска ферросплава на 0,1-17,5 мм.

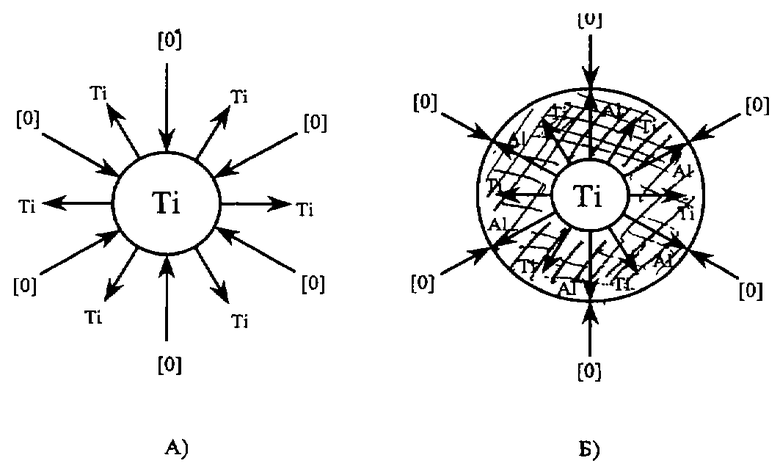

Для осуществления способа в объеме металла искусственно создаются локальные зоны, условия протекания в которых выгодно отличаются от условий их протекания в объеме металла. Это достигается тем, что на поверхность ферросплава, содержащего легирующий элемент, наносится слой алюминийсодержащего материала. Это позволяет создать оптимальные термодинамические и кинетические условия для рафинирования расплава. При таком способе введения легирующего ферросплава в контакт с металлом в первую очередь вступает алюминийсодержащий материал, понижая в зоне растворения легирующего элемента содержание кислорода. Дальнейшее растворение легирующего элемента происходит в выделенной из объема металла зоне с пониженным содержанием кислорода и блокирований растворившимся алюминием от поступления кислорода из шлака, футеровки или атмосферы [см. чертеж].

Заштрихованная область - "блокирующая алюминием" зона.

Размеры локальной зоны должны обеспечить необходимый уровень окисленности до полного растворения легирующего элемента.

Размеры локальной зоны могут регулироваться изменением толщины наносимой алюминийсодержащей пленки.

Как показывают проведенные расчеты и эксперименты, если размер локальной зоны меньше 0,1 мм, то легирующие элементы не успевают полностью растворятся в зоне с пониженным содержанием кислорода. Если размеры образующейся зоны составляют 17,5 мм, то введенный в металл ферросплав полностью растворяется в зоне с пониженным содержанием кислорода и дальнейшее увеличение размера зоны (за счет увеличения толщины алюминийсодержащей пленки) является нецелесообразным.

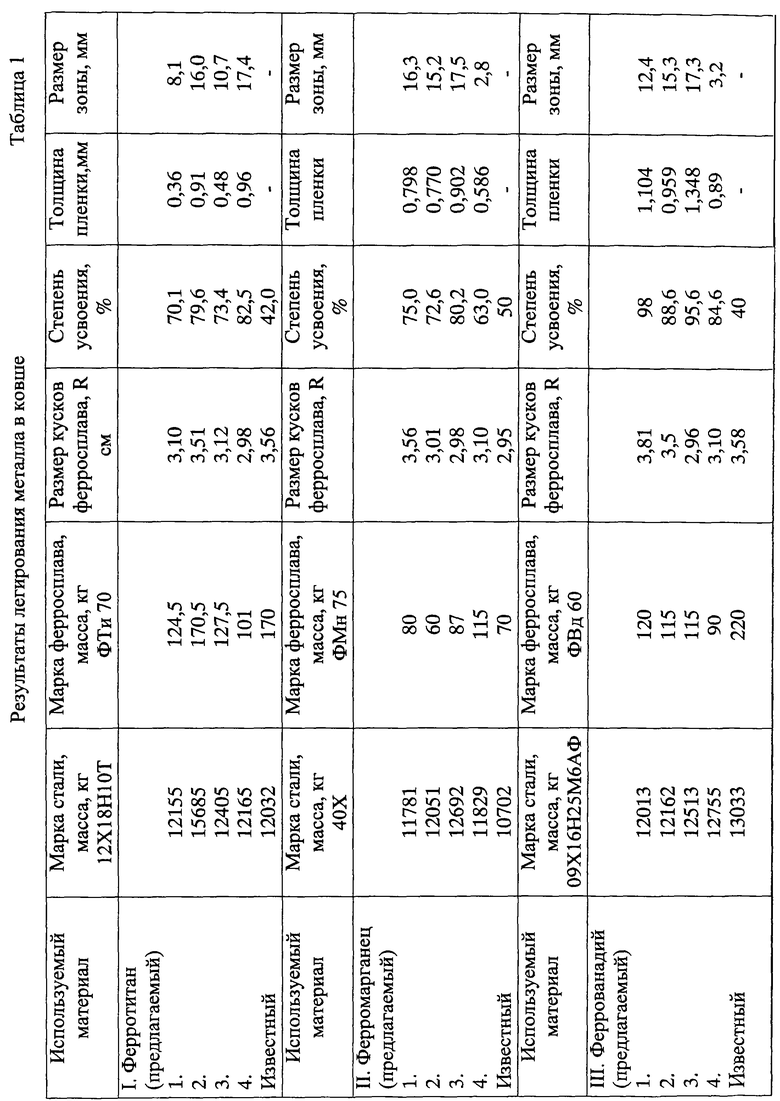

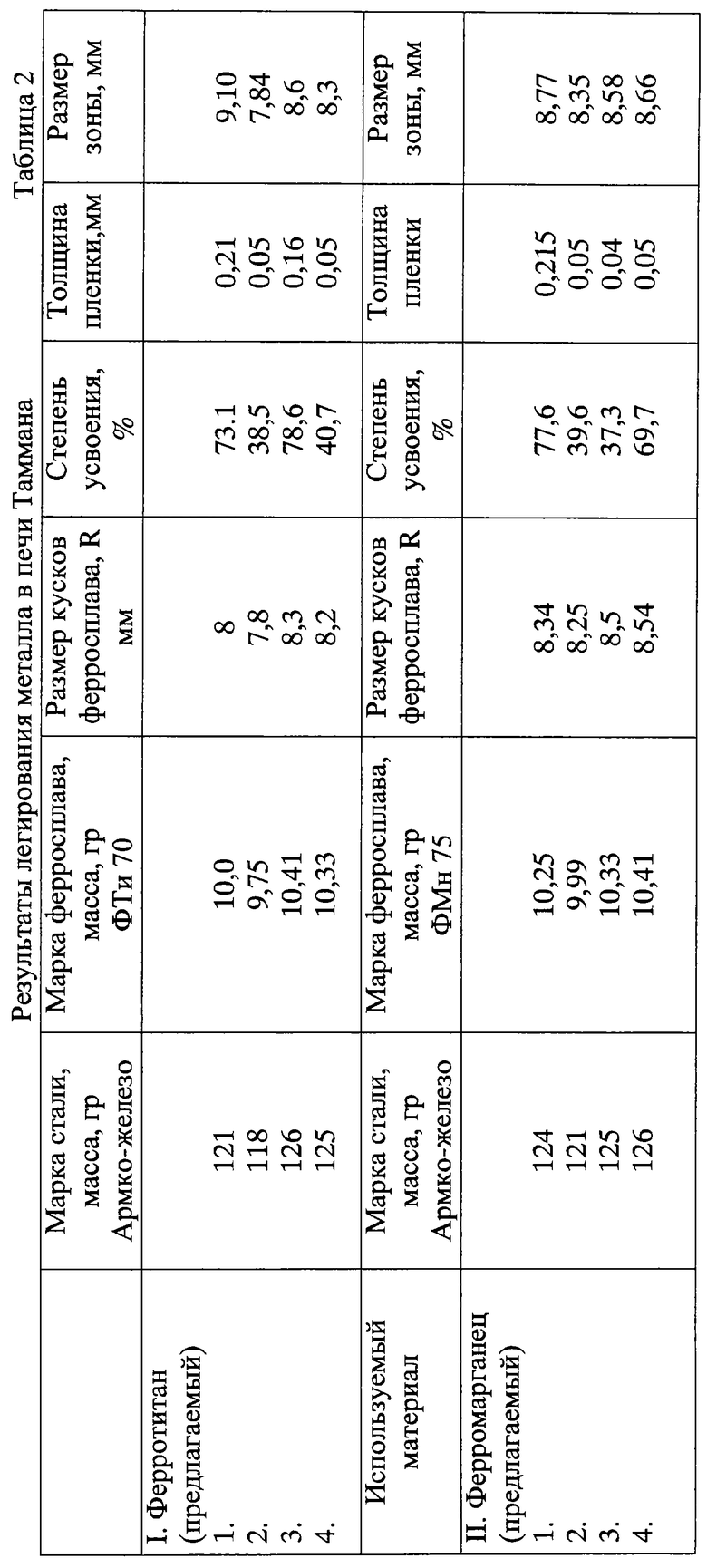

В качестве примера можно привести сравнительные показатели при постоянном соотношении массы металла к массе ферросплава, при легировании сплавом металла в ковше (табл.1) и в печи Таммана (табл.2).

Список литературы

[1] Пилюшенко В.Л., Вихлевцев В.А., Поживалов М.А. и др. Научные и технологические основы металлолегирования стали. - М. Металлургия, 1994, 385с.

[2] Куликов И.С. Раскисление стали. - М. Металлургия, 1975, 504с.

[3] Каблуковский А.Ф., Ябуров С.И., Никулин Я.Л. и др. Внепечная обработка металла порошковой проволокой с различными составами наполнителей. Труды. 6-го конгресса сталеплавильщиков. М. , Черметинформация, 2001, с. 364-369.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ раскисления и легирования стали в ковше | 1983 |

|

SU1154341A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 2006 |

|

RU2347002C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 2006 |

|

RU2347003C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 1999 |

|

RU2163646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 2002 |

|

RU2202647C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

Изобретение относится к черной металлургии, а именно к легированию стали в сталеразливочном ковше. Способ включает нанесение на поверхность кусков ферросплава, содержащего легирующий элемент слоя алюминийсодержащего материала. Растворение легирующего элемента происходит в локальной зоне с пониженным содержанием кислорода, выделенной из объема металла алюминийсодержащим материалом и превышающей размеры куска ферросплава на 0,1-17,5 мм. Размер локальных зон, образующихся в расплаве металла, регулируют изменением толщины слоя алюминийсодержащего материала, наносимого на поверхность кусков ферросплава. Технический результат - снижение расхода и повышение стабильности усвоения легирующих элементов при легировании в ковше. 1 ил., 2 табл.

Способ легирования стали, включающий введение в расплав металла, содержащего легирующий элемент ферросплава, на поверхность которого нанесен слой алюминийсодержащего материала, отличающийся тем, что содержащий легирующий элемент ферросплав вводят в расплав металла в виде кусков, при этом в расплаве металла образуют локальные зоны, размер которых регулируют изменением толщины наносимого на поверхность кусков ферросплава слоя алюминийсодержащего материала, а растворение легирующего элемента происходит в локальной зоне с пониженным содержанием кислорода, выделенной из объема металла и превышающей размеры куска ферросплава на 0,1-17,5 мм.

| КАБЛУКОВСКИЙ А.Ф | |||

| и др | |||

| Внепечная обработка металла порошковой проволокой с различными составами наполнителей | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: Черметинформация, 2001, с.364-369 | |||

| КАЛЬЦИЙ-АЛЮМИНИЕВЫЙ РЕАГЕНТ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118378C1 |

| СПОСОБ ВВОДА ЛЕГИРУЮЩИХ МАТЕРИАЛОВ В ЖИДКИЙ МЕТАЛЛ | 1991 |

|

RU2017831C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ | 1996 |

|

RU2114921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ | 1999 |

|

RU2154676C1 |

| Способ легирования стали | 1983 |

|

SU1154340A1 |

| ЗАДВИЖНОЙ ЗАТВОР ДЛЯ ГИДРОТЕХИЧЕСКИХ СООРУЖЕНИЙ | 1934 |

|

SU44183A1 |

| 0 |

|

SU190089A1 | |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| US 4671820, 06.09.1987. | |||

Авторы

Даты

2003-12-10—Публикация

2002-03-07—Подача