Изобретение относится к металлургии литейного производства, в частности к разработке составов чугуна для корпусных отливок с различной толщиной стенок.

Известен чугун [1] следующего химсостава, мас.%:

Углерод - 3,15-3,35

Кремний - 2,20-2,40

Марганец - 0,6-0,8

Хром - 0,2-0,3

Никель - 0,1-0,35

Сера - До 0,12

Фосфор - 0,18-0,25

Железо - Остальное

Недостатком данного чугуна является отсутствие ограничения нижнего предела содержания серы, что делает чугун при содержании серы менее 0,05% маловосприимчивым к модифицированию, а присутствие большого количества марганца и хрома при данном содержании никеля при низком углеродном эквиваленте приводит к появлению в структуре чугуна структурно-свободного цементита и высокой твердости, что приводит к ухудшению механической обработки и охрупчиванию фасонных отливок. При высоком углеродном эквиваленте высокое содержание кремния приводит к появлению феррита, заниженной твердости и низким механическим свойствам отливок.

Наиболее близким к предлагаемому чугуну по технической сущности и достигаемому результату является чугун [2] следующего химического состава, маc. %:

Углерод - 3,0-3,5

Kремний - 1,7-2,2

Марганец - 0,5-0,8

Хром - 0,15-0,30

Медь - 0,5-0,8

Сера - 0,05-0,12

Фосфор - ≤0,2

Барий - 0,003-0,015

Кальций - 0,007-0,025

Железо - Остальное

Недостатком данного химсостава чугуна является недостаточная термическая стойкость перлита в микроструктуре чугуна и низкая стабильность по твердости отливок. При длительных выдержках больших отливок на конвейере, т.е. в результате большого промежутка времени от заливки чугуна в формы до выбивки отливок и очистки их от земли, происходит самоотжиг с распадом перлита, появлению феррита и снижению твердости (см. табл.1).

Технической задачей данного изобретения является повышение стабильности перлита и твердости при длительных выдержках больших разностенных отливок в формах.

Технический результат достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, медь, серу, фосфор, барий и кальций, дополнительно содержит олово при следующем соотношении компонентов, мас.%.

Углерод - 3,0-3,5

Кремний - 1,7-2,2

Марганец - 0,5-0,8

Хром - 0,15-0,30

Медь - 0,5-0,8

Сера - 0,05-0,12

Фосфор - ≤0,2

Барий - 0,003-0,015

Кальций - 0,007-0,025

Олово - 0,05-0,1

Железо - Остальное

Аналогов, содержащих отличительные признаки предлагаемого технического решения, не обнаружено.

На ГАЗе, в условиях лабораторно-исследовательского отдела, были проведены опытные сравнительные плавки с известным и предложенным чугунами. Чугун выплавляли в индукционной печи ИСТ-016 с кислой футеровкой. В качестве шихты использовали чушковые передельные чугуны, возврат чугуна СЧ25, отходы стали, катодную медь, олово и ферросплавы. Барий вводили в виде ФС65Ба4, кальций и серу в виде гипса (CaSO4). Металл перегревали в печи при 1500oС и заливали образцы: клин на отбел и заготовки диаметром 60 мм для определения твердости чугуна.

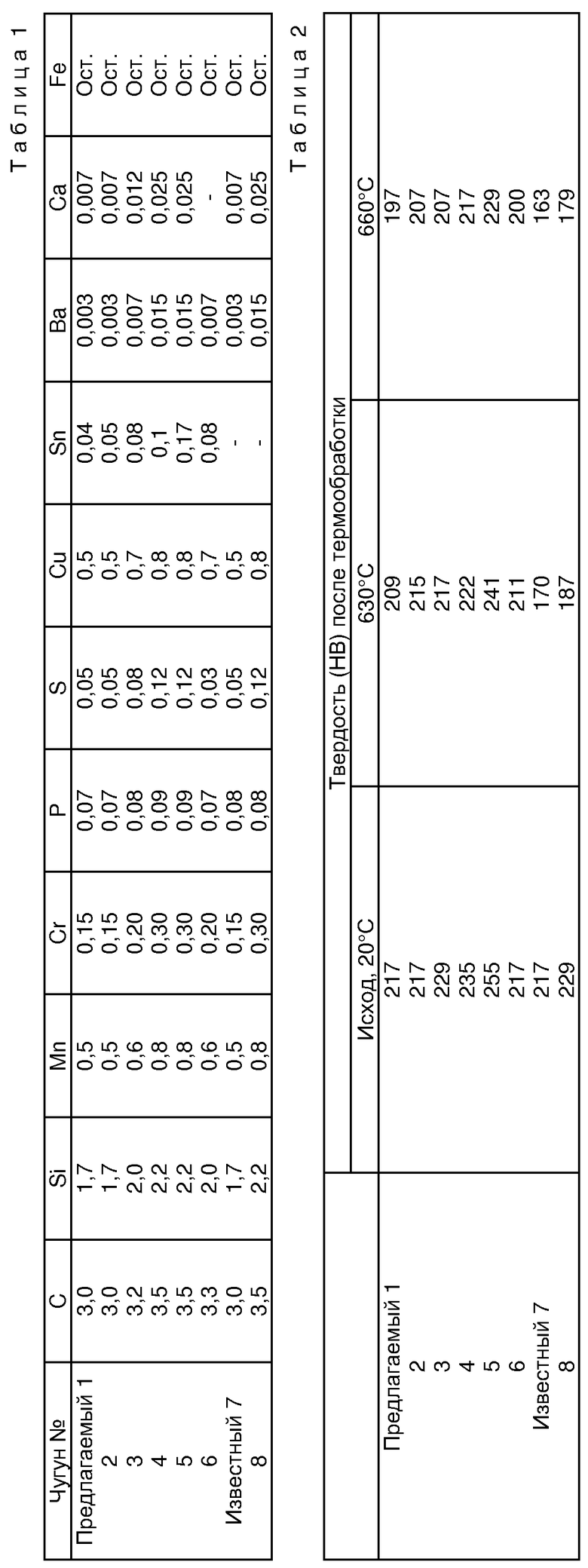

В табл.1 приведен химический состав предлагаемого и известного чугунов. В табл. 2 приведена твердость образцов в литом состоянии и после термообработки при разных температурах выдержки образцов в печи в течение 2 ч из предлагаемого и известного чугунов.

Как видно из табл.2, у известного чугуна стабильности по твердости при высоких температурах на конвейере (или в печи) нет (см. табл.2, чугун 7,8). Твердость у известного чугуна резко уменьшается, начиная с 630oС, и находится на уровне 187-170 НВ, а у предлагаемого чугуна (табл.2, чугуны 2-4) твердость при температурах выдержки 630-660oС стабильная и держится до уровня 207 НВ ( что соответствует нормативным требованиям на самые ответственные автомобильные отливки, такие как блок цилиндров, и превышает твердость у известного чугуна на 34-47 НВ).

При низком содержании олова (меньше 0,05%) 0,04% (чугун 1, табл.1) твердость начинает уменьшаться с температуры 660oС (чугун 1, табл.2). При высоком содержании олова более 0,1%(чугун 5, табл.1) твердость получается очень высокой 255 НВ (чугун 5, таблица 2), что превышает нормативные требования на блок цилиндров (до 240 НВ) и ухудшает механическую обработку отливок. Чугуны вариантов 1-5, 7-8 получали модифицированием 0,3% ФС65Ба4+0,1% гипса. Чугуны вариантов 7-8 без ввода олова. Чугун варианта 6 табл.1-2 получали с оловом, но без ввода гипса. По табл.1, вариант чугуна 6 видно отсутствие кальция и низкое содержание серы, что делает чугун плохо модифицируемым и уменьшает порог снижения твердости при термовыдержках до 630oС.

Выбранные пределы содержания бария (0,003-0,015%) и кальция (0,007-0,025) обеспечивают за счет эффективного модифицирования, исключение в тонких стенках цементита и других твердых составляющих, что ограничивает превышение верхнего предела нормативных требований по твердости. Ввод олова без гипса обеспечивает стабильность получения необходимой твердости при термовыдержках до температуры 630oС (чугун варианта 6, табл.2). Дополнительный ввод 0,1% гипса (CaSО4) поднимает уровень стабильного получения твердости до 660oС. Ввод олова в чугун при выбранном соотношении остальных элементов дает положительный эффект по стабилизации и повышению уровня свойств предлагаемого чугуна.

Список литературы

1. Справочник по чугунному литью. Под редакцией Н.Г. Гиршовича. Л.: Машиностроение, 1978, с.554-555.

2. Ю.А. Зиновьев и др. Чугун. А.с. 2148673, МКИ С 22 С 37/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1998 |

|

RU2148673C1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2009 |

|

RU2413026C1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| ВЫСОКОПРОЧНЫЙ ХЛАДОСТОЙКИЙ ЧУГУН | 2014 |

|

RU2583225C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун | 1990 |

|

SU1700084A1 |

| МОДИФИКАТОР | 1999 |

|

RU2151213C1 |

Изобретение относится к металлургии литейного производства, в частности к разработке составов чугуна для корпусных отливок с различной толщиной стенок. Чугун содержит углерод, кремний, марганец, медь, хром, серу, фосфор, барий, кальций, железо и дополнительно содержит олово при следующем соотношении компонентов, мас.%: углерод 3,0-3,5, кремний 1,7-2,2, марганец 0,5-0,8, медь 0,5-0,8, хром 0,15-0,3, сера 0,05-0,12, фосфор ≤0,2, барий 0,003-0,015, кальций 0,007-0,025, олово 0,05-0,1, железо - остальное. Изобретение позволяет повысить стабильность перлита и твердость при длительных выдержках больших разностенных отливок в формах. 2 табл.

Чугун, содержащий углерод, кремний, марганец, медь, хром, серу, фосфор, барий, кальций и железо, отличающийся тем, что он дополнительно содержит олово при следующем соотношении компонентов, мас. %:

Углерод 3,0-3,5

Кремний 1,7-2,2

Марганец 0,5-0,8

Медь 0,5-0,8

Хром 0,15-0,3

Сера 0,05-0,12

Фосфор 0,2

Барий 0,003-0,015

Кальций 0,007-0,025

Олово 0,05-0,1

Железо Остальное

| ЧУГУН | 1998 |

|

RU2148673C1 |

| Чугун | 1985 |

|

SU1305190A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2002 |

|

RU2302686C2 |

| US 3977867, 31.08.1976. | |||

Авторы

Даты

2003-12-10—Публикация

2002-07-01—Подача