Изобретение относится к металлургии, в частности к разработке составов чугуна преимущественно для изготовления канатоведущих шкивов грузопассажирских лифтов.

Известен чугун с шаровидным графитом для канатоведущих шкивов, следующего химического состава, мас. углерод 2,3-3,0; кремний 0,1-0,5; марганец 0,3-0,6; фосфор 0,8-1,5; магний 0,03-0,1; кальций 0,005-0,05; редкоземельные элементы 0,03-0,5; алюминий 1,75-2,5; олово 0,08-0,14; железо остальное.

Этот чугун не нашел достаточного распространения, так как его можно выплавить только в индукционных печах промышленной частоты и требует для получения дефицитные и дорогие шихтовые материалы.

Наиболее близкими к предлагаемому составу являются чугуны по стандарту США SAEY431. Данные чугуны содержат, мас% углерод 3,10-3,6; кремний 1,95-2,10; марганец 0,6-0,9; хром 0,85-1,50; никель 0,2-0,45; молибден 0,40-0,60; железо остальное.

Эти чугуны не удовлетворяют требованиям к материалу для канатоведущих шкивов как по структуре (появлению свободных карбидов, что благоприятно влияет на повышение износостойкости шкива, но приводит к повышенному износу каната), так и из-за повышенной склонности низкохромистого чугуна к возникновению внутренних напряжений.

Высокое содержание кремния в сочетании с никелем приводит к появлению в структуре чугуна высокого содержания феррита, что отрицательно сказывается на износостойкости пары шкив канат.

Цель изобретения обеспечение равномерноcти физико-механичеcких cвойcтв по cечению обода шкива с износостойкостью, обеспечивающей работу лифта без переточки шкива на весь срок эксплуатации (на 25 лет), стабильность коэффициента трения, повышение допустимых удельных давлений в паре шкив стальной канат при сохранении достаточно высокой прочности и обеспечении минимального износа канатов.

Это достигается тем, что чугун, содержащий углерод, кремний, марганец, фосфор, хром, серу, молибден и железо, дополнительно содержит барий при следующем соотношении компонентов, мас. углерод 2,8-3,4; кремний 1,6-2,2; марганец 0,5-0,9; фосфор 0,05-0,15; хром 0,005-0,25; сера 0,08-0,12; молибден 0,35-0,7; барий 0,005-0,04 железо остальное.

Чугун данного состава может быть выплавлен в любом плавильном агрегате, имеющемся в литейных цехах, в том числе в вагранках холодного дутья. В этом случае для отливки шкивов используется технология для обычного серого чугуна, металл отличается хорошими литейными свойствами и обрабатываемостью.

Получение углерода с содержанием менее 2,8% в вагранках холодного дутья невозможно, при использовании других плавильных агрегатов в шихту необходимо вводить большое количество стальных отходов, что может привести к повышенному содержанию хрома. При более низких содержаниях углерода ухудшаются литейные свойства чугуна: снижается жидкотекучесть и увеличивается усадка, в структуре появляются включения точечного графита.

При содержании углерода более 3,4% укрупняются включения графита, его включения приобретают грубую червеобразную форму, что снижает прочность и износостойкость чугуна.

При содержании кремния менее 1,6% в микроструктуре повышается содержание карбидов, что приводит к проскальзыванию каната при статических испытаниях при содержании кремния более 2,2% укрупняются включения графита и повышается доля феррита в микроструктуре сверх допустимого, что приводит к повышенном износу шкива.

Содержание марганца менее 0,5% не позволяет подавить вредное влияние серы и способствовать стабилизации перлита без повышения доли карбидов. С повышением содержания марганца более 0,9% значительно ухудшается обработка чугунных отливов.

Содержание серы обусловлено типом плавильного агрегата и при превышении предельного содержания 0,12% резко падает жидкотекучесть чугуна, снижается прочность и повышается усадка, при содержании серы менее 0,08% отпадает возможность получения ее в вагранке.

Молибден в заданных пределах легирует и стабилизирует перлитный цементит, предотвращает его распад при медленном охлаждении отливок, что позволяет проводить самоотжиг отливок непосредственно в форме, выравнивая структуру в тонких и толстых сечениях. Молибден распределяется между эвтектоидным цементитом и ферритом и повышает прочность чугуна.

Содержание молибдена менее 0,35% приводит к укрупнению зерна и снижению прочности чугуна.

Превышение содержания молибдена более 0,7% приводит к появлению в структуре карбидов и повышенному износу канатов.

Наличие в чугуне бария, начиная с концентрации 0,005% резко снижает склонность чугуна к отбелу, повышается однородность структуры и свойств чугуна по сечению. Разброс твердости по сечению канатоведущего шкива ЛГП-5000 не превышает 5-8 ед, HВ, исчезает точечный и междендритный графит.

Наличие бария менее 0,005% приводит к повышению склонности чугуна к отбелу, что приводит к повышенному износу каната и снижает однородность структуры чугуна по сечению. В связи с тем, что барий присаживается в виде кремнебариевых лигатур, то при его содержании более 0,04% возрастает содержание в чугуне кремния, что усиливает ферритизирующую способность бария и в структуре чугуна образуется недопустимо большое количество феррита. Дальнейшее повышение концентрации бария к усилению положительного эффекта не приводит.

Фосфор является вредной примесью в чугуне, понижает хладостойкость чугуна, при кристаллизации чугуна фосфор ликвидирует на границу эвтектического зерна, усиливая ликвацию карбидообразующих элементов.

С одной стороны, это охрупчивает металл и понижает прочность, с другой стороны создает очень твердые включения фосфидной эвтектики. Указанные отрицательные свойства начинают особенно проявляться при концентрации фосфора более 0,15% При применении обычных шихтовых материалов получение фосфора менее 0,005% технически невозможно.

Увеличение содержания хрома в чугуне не выше 0,25% увеличивает склонность к образованию цементита в структуре и его устойчивости, может вызвать при эксплуатации повышенный износ каната и увеличить способность шкива к проскальзы- ванию каната. При затвердевании хром, ликвируя в фосфидную эвтектику, увеличивает ее объем, вызывая возникновение усадочной пористости при затвердевании тепловых узлов отливки.

Нижний предел содержания хрома обусловлен применением обычных шихтовых материалов.

Выплавку предложенного чугуна производили в вагранке холодного дутья производительностью 3 т/ч с кислой футеровкой. Шихта состояла, мас. 20-40 стального лома, 40-60 чугуна литейного марок ЛК 3; ЛК 4, 20-40 собственного возврата и 10-20 чугунного лома. В случае необходимости повышения содержания кремния и марганца проводилась подшихтовка 45%-ным ферросилицием и 40-75%-ным ферромарганцем. Ферромолибден, дробленый на куски 10-20 мм, в количестве 0,5-1,0% от веса жидкого металла помещался на дно ковша и прокаливался вместе с ковшом газовой горелкой. Температура чугуна на желобе была в пределах 1360-1390оС. На желобе в чугун присаживалось 0,3-0,5% силикобария марки СБ 30. Модифицирующий эффект в этом случае сохранялся в течение 30 мин, отбел не наблюдался. Микроструктура чугуна полностью отвечала заданным требованиям. Предел прочности на растяжение был в пределах 35-40 кгс/мм2; твердость в пределах 235-270 ед. НВ.

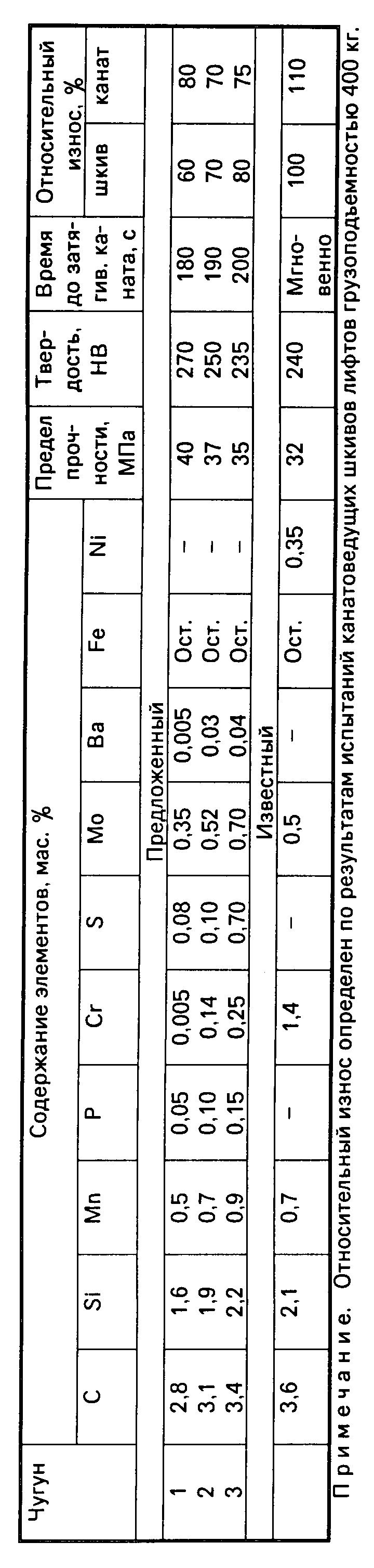

Химические составы и уровень свойств известного и предложенного чугуна приведены в таблице.

Указанный состав чугуна позволяет получить износостойкость, обеспечивающую срок службы канатоведущего шкива без промежуточных переточек на весь срок эксплуатации лифта.

Шкив полностью отвечает требованиям по продолжительности времени при работающем двигателе и неподвижном шкиве до затягивания канатов и не допускает проскальзывания канатов при статических испытаниях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с шаровидным графитом | 1986 |

|

SU1475961A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Чугун | 1990 |

|

SU1705394A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1990 |

|

SU1731857A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1987 |

|

SU1458417A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

Использование: для изготовления канатоведущих шкивов грузопассажирских лифтов. Сущность изобретения: чугун содержит компоненты в следующем соотношении, мас. углерод 2,8 3,4; кремний 1,6 2,2; марганец 0,5 0,9; фосфор 0,05 0,15; хром 0,005 0,25; сера 0,08 0,12; молибден 0,35 0,70; барий 0,005 0,04; железо остальное.

ЧУГУН преимущественно для канатоведущих шкивов грузоподъемных машин, содержащий углерод, кремний, марганец, фосфор, хром, серу, молибден и железо, отличающийся тем, что он дополнительно содержит барий при следующем соотношении компонентов, мас.

Углерод 2,8 3,4

Кремний 1,6 2,2

Марганец 0,5 0,9

Фосфор 0,05 0,15

Хром 0,005 0,25

Сера 0,08 0,12

Молибден 0,35 0,70

Барий 0,005 0,04

Железо Остальное

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-11-24—Подача