Изобретение относится к металлургии, в частности к низколегированным чу- гунам для деталей, работающих в условиях трения,

Известен чугун, содержащий, мас.%: углерод 2,1-3,3; кремний 2,0-3,8; хром 0,001- 0,2; никель 0,001-0,3; алюминий 0,001-0,1; иттрий 0,001-0,1; железо остальное. Чугун вместо иттрия может содержать элемент, выбранный из группы, содержащей стронций, перий и лантан 1.

Твердость чугуна нестабильна (169- 269 НВ), что снижает его эксплуатационные свойства при трении.

Известен также чугун, содержащий, мас.%: углерод 2,8-4,2; кремний 2,0-3,8; марганец 0,1-1,0; сурьма 0,07-1,0; фосфор 0,001-03; сера 0,001-0,1; железо остальное.

Чугун модифицируют мишметаллом с 99 мас.% РЗМ в количестве 0,25 мас.% от массы исходного чугуна и 75%-ным ферросилицием в количестве 0,5%. Глубина отбепз чугуна в-клиновых пробах до 4 мм. 2.

В отливках с толщиной стенок 30 мм твердость не превышает 230 НВ, что не обеспечивает необходимый уровень износостойкости и стабильности антифрикционных свойств.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является чуг/н, содержащий, мас.%: углерод 3,0-4,5; кремний 1,6-2,4; марганец 0,5-1.3; титан 0,12-0,22; цирконий 0,15- 0,30; медь 0,15-0,35; кальций 0,10-0.21; редкоземельные металлы 0,003-0,07; железо остальное.

Известный чугун модифицируют при 1370-1430 ° С. В образцах толщиной 30 мм он имеет следующие свойства: предел прочности при растяжении 243-251 МПа и твердость 210-220 НБ. Средний износ при трении 0,84-1,26 мкм/ч, относительная изXI

О

носостойкость составляет 1,2-1,9 м задмро- стойкость при трении со смазкой 780-3150 МПа м/с. 3

Недостаток чугуна - нестабильные .ан- тизадирные свойства в отливках с толщиной стенок 80-200 мм. Отмечается также низкая и неравномерная твердость чугуна по сечению отливок.

Цель изобретения - повышение стабильности антизадмрных свойств чугуна в отливках с толщиной стенок 80-200 мм,

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, рлар- ганец, титан, цирконий, медь, кальций, ип- рий и железо, дополнительно содержит бор, магний и цинк при следующем соотношении компонентов, мас.%:

Углерод2,9-3:6

Кремний1,6-2,1

Марганец0,8-1,7

Титан0,002-0,007

Цирконий0,3-0,7

Медь-0,3-1,3

Кальиий0,02-0,04

Иттрий0,02-0,05

Бор0,03-0,05

Магний0,02-0,09

Цинк0,002-0,005

ЖелезоОстальное

Существенным отличием предлагаемого технического решения является дополнительное содержание Б чугуне бора, цинка л модифицирование его структуры магнием в количестве 0,02-0,09 мас.%, что значительно повышает твердость и антпзадмриые свойства сплава.

Дополнительное введение бора микро- легирует структуру, повышает твердость м антизадирные свойства чугуне в топко- стенных отливках. При его концентрации до 0,03 мас.% твердость и износостойкость чугуна недостаточны, а пру, повышении его содержания более 0,05 мзс.% снижаются однородность структуры w гнта- с.адирные свойства.

Магний введен как эффективный модифицирующий компонент, повышающий твердость, прочностные и антифрикецион- ные свойства. Его модифицирующие влия- . ние начинает сказываться с концентрация от 0,02 мае. %, но при увеличении его содержания более 0,09 мас,% повышается угар, неоднородность структуры v. нестабильность антифрикционных свойств.

Цинк измельчает структуру чугуна, увеличивает в ней содержание перлита и стабильность антифрикционных свойств. Его влияние начинает сказываться с концентрации 0,002 мас.%, а при содержания его в чугуне более 0,005 мзс.% снижаются пластические характеристики и увеличивается нестабильность свойств.

Из группы редкоземельных металлов наиболее высокие антифрикционные свойства я твердость чугуна обеспечивает иттрий. Его положительное воздействие на чугун начинает сказываться с концентрации от0,02 мас.%, а при содержании более 0,05 мас.%. повышается количество неме0 тгялических включений, что снижает стабильность структуры м антифрикционных свойств чугуна в отливках.

Медь (0,3-1,3 мас.%), марганец (0.8-1,7 мас.%) цирконий (0,3-0,7 мае.%},

5 кальций (0,02-0,04 мас.%), з указанных пределах повышают твердость и антизадир- иые свойства и их концентрация принята в обычных пределах, как и содержание ос- ноаных компонентов чугуна - углерода и

0 кремния.

Титан снижает антизадирные свойства, прзтому его концентрация Б чугуне ограничена содержанием 0,007 мас.%. Получение концентрации титана а чугуне менее

5 0,002 мгс.% при использовании обычных шихтовых материалов и ферросплавов затруднительно.

П о и м с р. Плавку чугуна проводят з индукционной печи промышленной частоты

С ИЧТ6. Перегрев расплава 1480-1500° С. Ферромарганец ФМп 75,ферробор ФБ13 и медь Ш вводят в электропечь, а ферросилм- коцирконий, ферротитан, иттрий ИТТ2, 4икк и магниевую лигатуру с кальцием - в

5 раздаточный ковш емкостью 1 т. Температура модифицирования расплава чугуна 1420- 1450° С,

/13 отливок вь:рез ют образцы для испытания твердости по Бринеллю, износе0 стойкости по ГОСТу, антизадирных свойств при трении со смазкой и при недостаточной смазке (полусухое трение), химического и металлографического анализов,

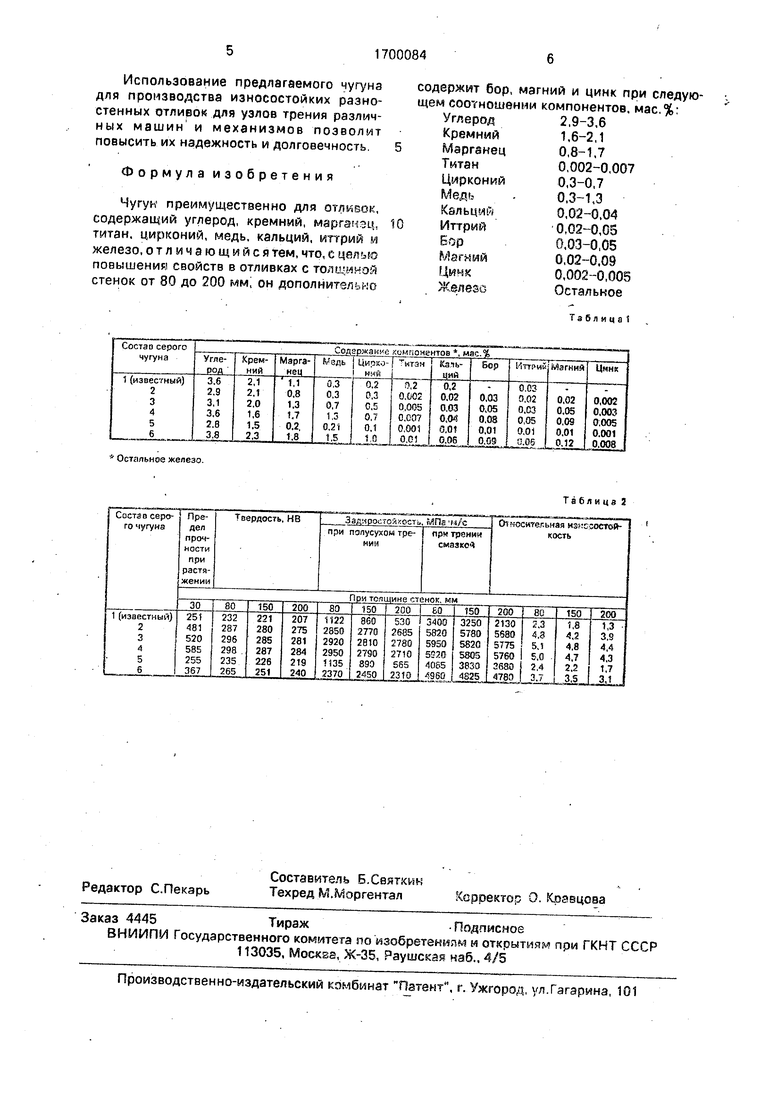

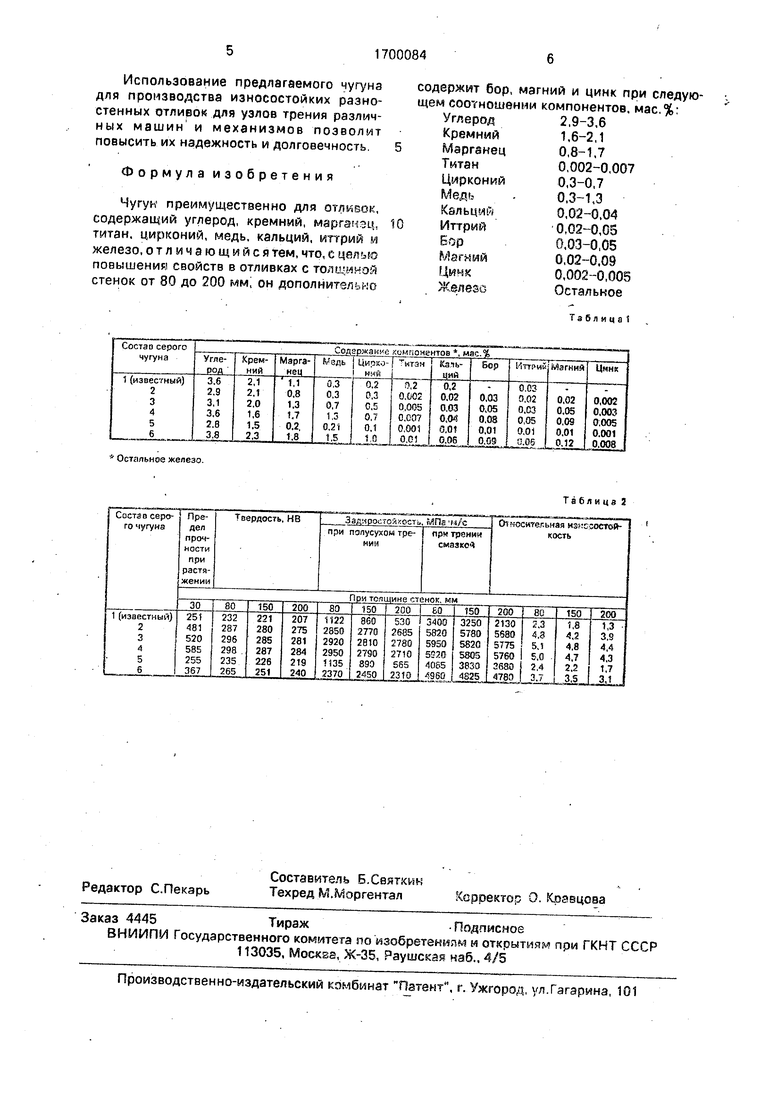

В табл. 1 приведен химический состав

5 предлагаемого и известного чугунов опытных плавок, а в табл. 2-антизадирные свойства, относительная износостойкость и другие механические свойства отливок с толщиной стенок 80-200 мм.

0Как видно из табл. 2, дополнительное

введение бора, цинка и магния м изменение содержания читана и других ингредиентов обеспечивают выравнивание твердости отливок в различных сечениях

В (от 80 до 200 мм), повышение износостойкости и стабильности задиростойкостй, что приводит к повышению эксплуатационных свойств литых деталей. Предлагаемый чугуя позволяет получать в отливках различной толщины одинаковую твердость

Использование предлагаемого чугуна для производства износостойких разно- стенных отливок для узлов трения различных машин и механизмов позволит повысить их надежность и долговечность.

Формула изобретения

Чугук преимущественно для отлмвок, содержащий углерод, кремний, марганец, титан, цирконий, медь, кальций, иттрий и железо, отличающийся тем, что, с целью повышения свойств в отливках с толщиной стенок от 80 до 200 мм, он дополнительно

содержит бор, магний и цинк при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Титан

Цирконий

Медь

Кальций

Иттрий

Бор

Магний

Цичк

Железо

2.9-3,6

1,6-2.1

0.8-1,7

0,002-0.007

0.3-0,7

0.3-1,3

0.02-0.04

0,02-0,05

0,03-0,05

0,02-0.09

0,002-0,005

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Серый чугун | 1984 |

|

SU1255658A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| Чугун | 1988 |

|

SU1581769A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Чугун | 1983 |

|

SU1154361A1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

Изобретение относится к металлургии, в частности к низколегированным чугунам с повышенными антифрикционными свойствами. Цель изобретения - повышение стабильности антизздирных и других механических свойств в отливках с толщиной стенок от 80 до 200 мм. Предлагаемый чугун содержит компоненты при следующем их соотношении, мас.%: углерод 2,9-3,6; кремний 1,6-2,1; марганец 0,8-1.7; титан 0,002-0,007; цирконий 0,3-0,7; едь 0.3-1,3; кальций 0,02-0,04; иттрий 0,02-0,05; бор 0,03-0,05; магний 0,02-0,09; цинк 0,002- 0,005; железо остальное. 2 табл.

Остальное железо.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1975 |

|

SU536248A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1990-02-12—Подача