Изобретение относится к трубопроводной арматуре. Преимущественная область использования - надежное перекрытие магистралей при повышенных давлениях и плавное регулирование расхода газов и жидкостей.

Известен запорно-регулирующий клапан, содержащий корпус, плоское седло, запорный орган цилиндрической формы, винт с маховиком, входной и выходной штуцеры [1].

Недостаток этого запорно-регулирующего клапана заключается в необходимости создания большого усилия для его герметичного закрытия и соответственно при открытии, так как уплотнение создается на сравнительно большой площади. В результате этого надежность его работы при повышенных давлениях существенно снижается. Кроме того, данный запорно-регулирующий клапан не обеспечивает достаточно плавного регулирования расхода среды (газов или жидкостей).

Известен запорно-регулирующий клапан, содержащий корпус, седло в виде конусного отверстия, запорный орган в виде конуса, винт с маховиком, входной и выходной штуцеры [2].

В этом запорно-регулирующем клапане уплотнение создается на меньшей площади, что позволяет повысить надежность перекрытия магистралей и улучшить плавность регулирования расхода среды. Однако по мере повышения давления среды надежность герметичного перекрытия магистралей снижается, а при регулировании малых расходов увеличивается скачкообразностъ изменения расхода ввиду того, что к маховику необходимо прикладывать все большие усилия. Эти факторы являются существенным недостатком рассматриваемого запорно-регулирующего клапана.

Известен запорно-регулирующий клапан, содержащий корпус, два седла, два запорных органа, винт с маховиком, входной и выходной штуцеры [3], принятый за прототип.

Недостаток прототипа заключается в том, что диаметр отверстия входного штуцера больше диаметра отверстия выходного штуцера. В результате этого максимальный расход среды определяется меньшим диаметром отверстия выходного штуцера, а усилие, прикладываемое к запорным органам, - большим диаметром отверстия входного штуцера. Кроме того, при истечении среды аэродинамические силы могут вызывать колебания запорных органов и соответственно скачкообразное изменение расхода при его регулировании. Вследствие этого эксплуатационные характеристики, надежность и долговечность работы существенно ухудшаются.

Результатом настоящего изобретения является улучшение эксплуатационных характеристик и повышение надежности и долговечности работы запорно-регулирующего клапана.

Указанный результат достигается тем, что запорно-регулирующий клапан, содержащий корпус, два седла, два запорных органа, винт с маховиком, входной и выходной штуцеры, снабжен установленной с возможностью перемещения цилиндрической втулкой, в которой выполнены соединенные осевым отверстием два седла, взаимодействующие с запорными органами, и сквозной канал, расположенный между боковой поверхностью цилиндрической втулки и осевым отверстием. Кроме того, в цилиндрической втулке выполнено радиальное отверстие, ось которого параллельна оси выходного штуцера, а входной штуцер расположен между цилиндрической втулкой и одним из запорных органов, при этом площадь сечения осевого отверстия цилиндрической втулки выполнена меньшей каждой из площадей сечения входного и выходного штуцеров.

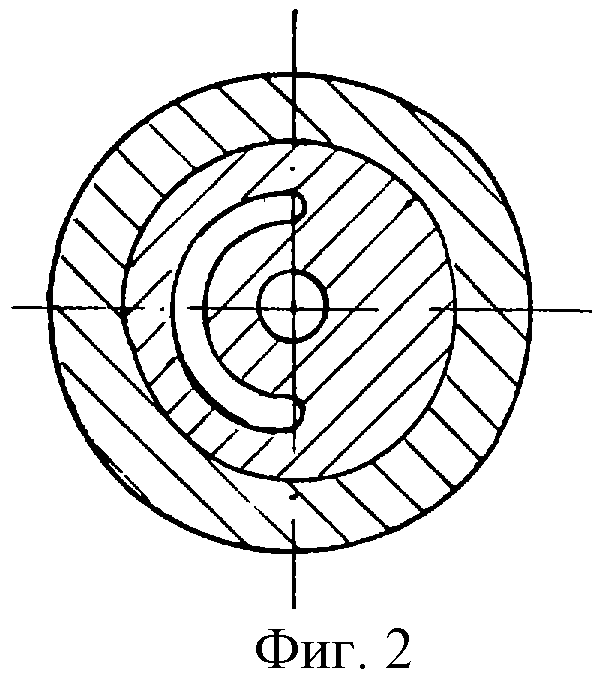

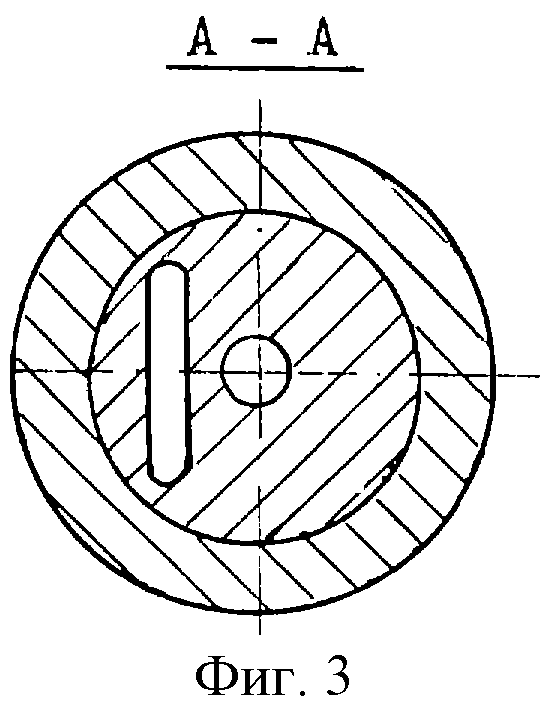

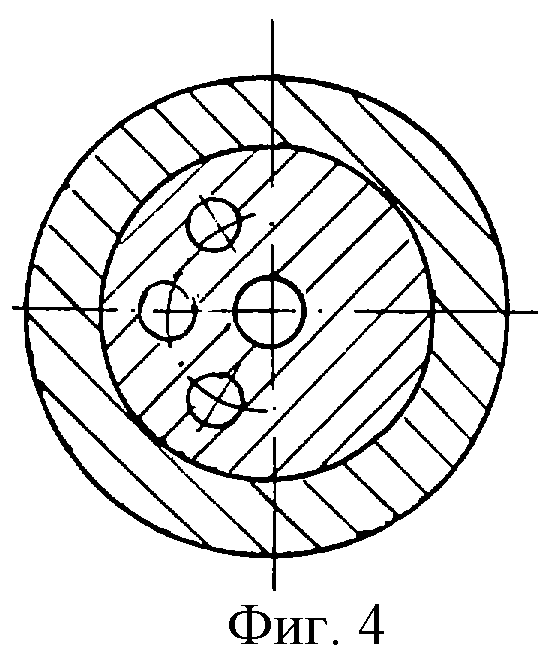

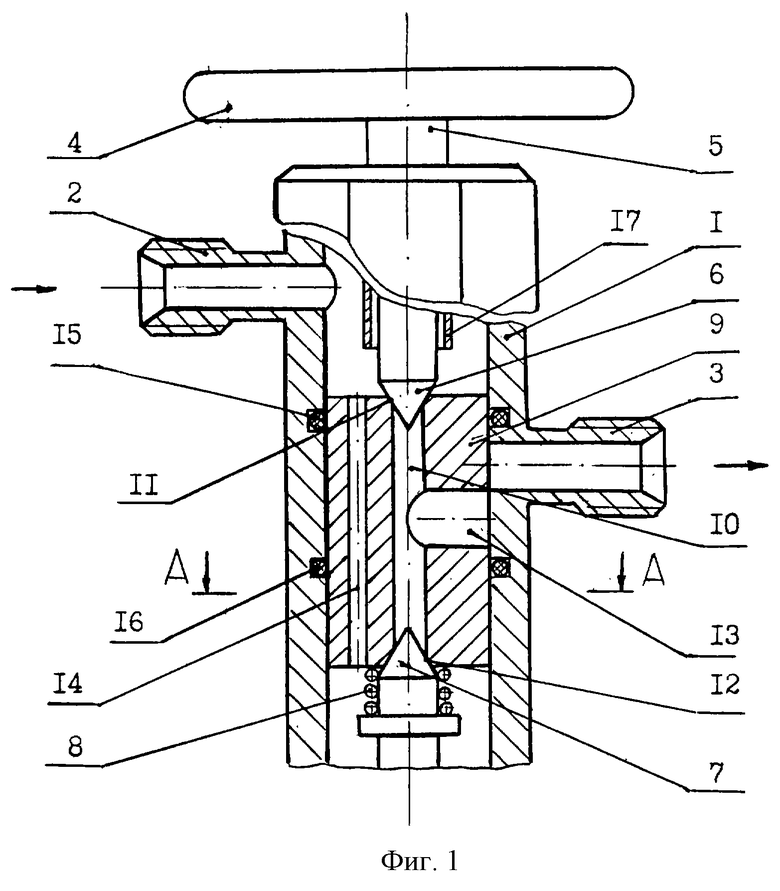

Вариант практической реализации предлагаемого изобретения иллюстрируется чертежом, на котором показан запорно-регулирующий клапан в разрезе (фиг.1) и возможные варианты выполнения цилиндрической втулки с различной конфигурацией сквозных каналов (фиг.2, 3, 4).

Запорно-регулирующий клапан (фиг.1) включает корпус 1 с входным штуцером 2 и выходным штуцером 3, маховик 4 с винтом 5, запорные органы 6, 7, пружину 8, цилиндрическую втулку 9 с осевым отверстием 10, седлами 11, 12, радиальным отверстием 13 и каналом 14, уплотнительные кольца 15, 16 и ограничитель 17.

Входной штуцер 2 расположен между цилиндрической втулкой и одним из запорных органов 6 или 7, а выходной штуцер 3 - между уплотнительными кольцами 15, 16. Запорные органы 6, 7 могут быть выполнены с конической частью (фиг. 1) или шаровой поверхностью. В цилиндрической втулке 9 выполнено осевое отверстие 10 с седлами 11, 12, площади сечения которого меньше площади сечения входного 2 или выходного 3 штуцеров. Например, при диаметре условного прохода входного 2 и выходного 3 штуцеров, равном 10 мм, для обеспечения максимального расхода среды диаметр осевого отверстия 10 может быть 7,1 мм. При этом соответственно уменьшается площадь контакта запорных органов 6, 7 с седлами 11, 12 и снижаются усилия, которые необходимо прикладывать к маховику 4 при регулировании расхода и закрытии (открытии) запорно-регулирующего клапана. Кроме того, в цилиндрической втулке 9 выполнено радиальное отверстие 13 с осью, параллельной оси выходного штуцера (радиальное отверстие 13 и отверстие выходного штуцера 3 в закрытом состоянии запорно-регулирующего клапана перекрыты, соответственно, боковой поверхностью цилиндрической втулки 9 и внутренней поверхностью корпуса 1), и канал 14, расположенный между боковой поверхностью цилиндрической втулки 9 и осевым отверстием 10 с площадями сечения, большими или равными площади сечения входного 2 или выходного 3 штуцеров. Для обеспечения необходимого перемещения цилиндрическая втулка 9 подпружинена пружиной 8, сжатой в закрытом состоянии запорно-регулирующего клапана, а для ограничения перемещения предусмотрен ограничитель 17, выполненный в виде втулки и неподвижно закрепленный на корпусе 1.

Запорно-регулирующий клапан работает следующим образом. Для его открытия (в исходном положении запорно-регулирующий клапан закрыт, а полости корпуса 1 могут быть заполнены газом или жидкостью) вращают маховик 4. Вращательное движение маховика 4 и соединенного с ним винта 5 преобразуется в поступательное движение запорного органа 6 (на фиг.1 не показано), который перемещается вверх. Одновременно с этим под воздействием пружины 8 перемещается вверх цилиндрическая втулка 9, преодолевая сопротивление (трение) уплотнительных колец 15, 16, в результате чего образуется зазор между запорным органом 7 и седлом 12 и зазор между радиальным отверстием 13 и отверстием выходного штуцера 3. Сжатый газ или жидкость через входной штуцер 2, полости корпуса 1 и образовавшиеся зазоры поступает в выходной штуцер 2 и далее к потребителю.

После соприкосновения цилиндрической втулки 9 с ограничителем 17 радиальное отверстие 13 совмещается с отверстием выходного штуцера 3 и при дальнейшем открытии запорно-регулирующего клапана образуется зазор между запорным органом 6 и седлом 11. При этом обеспечивается максимальный расход среды.

В результате того, что дросселирование газа или жидкости в запорно-регулирующем клапане происходит в трех местах (зазоры: запорный орган 7 - седло 12, радиальное отверстие 13 - отверстие выходного штуцера 3, запорный орган 6 - седло 11), достигается более плавное регулирование расхода.

Кроме того, существенно снижаются усилия, прикладываемые к маховику 4 при регулировании расхода и закрытии (открытии) запорно-регулирующего клапана, так как при одних и тех же условиях отверстие с меньшим диаметром может быть уплотнено меньшим усилием на запорные органы 6, 7.

Закрытие запорно-регулирующего клапана производится вращением маховика 4 в обратном направлении.

Предлагаемое изобретение позволяет повысить надежность и долговечность работы запорно-регулирующего клапана и существенно улучшить его эксплуатационные характеристики.

Источники информации

1. Д.Ф. Гуревич. Расчет и конструирование трубопроводной арматуры. Изд. 4-е, перераб. и доп. - Л.: Машиностроение, 1969, с.162, рисунок 156.

2. А.с. СССР 996782, МКИ F 16 К 1/00.

3. Патент РФ 2105914, МКИ F 16 К 1/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ ВЕНТИЛЬ | 1995 |

|

RU2105915C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН (ВАРИАНТЫ) | 2004 |

|

RU2282086C1 |

| ВЕНТИЛЬ | 2000 |

|

RU2190145C2 |

| ВЕНТИЛЬ | 1998 |

|

RU2151339C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| КЛАПАН ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2185557C2 |

| КЛАПАН | 1997 |

|

RU2132505C1 |

| РЕГУЛИРУЮЩАЯ ЗАДВИЖКА | 2000 |

|

RU2190139C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН С ПЕРЕКАТЫВАЮЩЕЙСЯ ДИАФРАГМОЙ | 2002 |

|

RU2326281C2 |

Изобретение относится к трубопроводной арматуре и предназначено для надежного перекрытия магистралей при повышенных давлениях и плавного регулирования расхода газов и жидкостей. Запорно-регулирующий клапан содержит корпус, два седла, два запорных органа, винт с маховиком, входной и выходной штуцеры. Клапан снабжен установленной с возможностью перемещения цилиндрической втулкой. В цилиндрической втулке выполнены соединенные осевым отверстием два седла и сквозной канал. Упомянутые седла взаимодействуют с запорными органами. Сквозной канал расположен между боковой поверхностью цилиндрической втулки и осевым отверстием втулки. В цилиндрической втулке выполнено радиальное отверстие. Ось радиального отверстия параллельна оси выходного штуцера. Входной штуцер расположен между цилиндрической втулкой и одним из запорных органов. Изобретение направлено на улучшение эксплуатационных характеристик и повышение надежности и долговечности работы запорно-регулирующего клапана. 1 з.п.ф-лы, 4 ил.

| ВЕНТИЛЬ | 1995 |

|

RU2105914C1 |

| Привод текстильной машины | 1987 |

|

SU1470819A1 |

| US 3587630 А, 28.06.1971 | |||

| FR 2706566 A1, 23.12.1994 | |||

| Электромагнитный толщиномер | 1975 |

|

SU538213A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2003-12-10—Публикация

2001-11-21—Подача