Изобретение относится к области черной металлургии, в частности к сталям, применяемым в металлургии для длинномерного инструмента диаметром 220-450 мм, используемого при горячей прокатке труб.

Известна сталь марки 4Х3ВМФ следующего состава маc.%:

Углерод - 0,40-0,48

Кремний - 0,60-0,90

Марганец - 0,30-0,60

Сера - Не более 0,030

Фосфор - Не более 0,030

Хром - 2,80-3,50

Никель - Не более 0,35

Молибден - 0,40-0,60

Ванадий - 0,60-0,90

Вольфрам - 0,60 -1,00

Наиболее близкой к предлагаемой стали является сталь марки 4Х5МФ1С ГОСТ 5950-73 следующего состава, маc.%:

Углерод - 0,37-0,44

Кремний - 0.9-1,2

Марганец - 0,2-0,5

Хром - 4,5-5,5

Ванадий - 0,8-1,1

Молибден - 1,2-1,5

Никель - Не более 0,35

Медь - Не более 0,30

Сера - Не более 0,030

Фосфор - Не более 0,030

Данная сталь предназначена для изготовления инструмента сечением до 400 мм. Заданный уровень механических свойств также обеспечивается закалкой в масле с последующим отпуском. Однако для данной марки стали при замене "закалки в масло" на " закалку на воздухе" происходит понижение прокаливаемости. Кроме того, повышенное содержание углерода приводит к резкому понижению температуры начала и конца мартенситного превращения, в результате чего в металле остается до 40% остаточного аустенита, что также отражается на уровне механических свойств в процессе эксплуатации. Таким образом, основным недостатком известной стали является низкая прокаливаемость при охлаждении на воздухе.

Задачей изобретения является повышение прокаливаемости при охлаждении на воздухе.

Для достижения поставленной задачи в сталь, содержащую углерод, марганец, кремний, хром, молибден, ванадий, дополнительно вводят азот, ниобий, кальций, цирконий и алюминий при следующем соотношении:

Углерод - 0,32-0,36

Марганец - 0,30-0,50

Кремний - 0,90-1,10

Хром - 5,15-5,50

Молибден - 1,20-1,35

Ванадий - 0,90-1,10

Азот - 0,005-0,015

Ниобий - 0,0005-0,05

Кальций - 0,05-0,025

Цирконий - 0,005-0,025

Алюминий - 0,01-0,035

Железо - Остальное

Выбор элементов для легирования выбранной марки стали определялся требуемыми свойствами и стоимостью.

Углерод в стали в количестве С=0,32-0,36% выбран с целью обеспечения высокой пластичности, снижения хрупкости.

Содержание марганца в количестве Мn=0,3-0,5% выбрано из условия обеспечения полной раскисленности стали, повышения прокаливаемости и снижения температуры порога хладноломкости.

Хром в стали в количестве Сr=5,15-5,50% повышает раскисленность.

Кремний в количестве Si=0,9-1,10% является активным раскислителем стали и понижает чувствительность к перегреву.

Содержание молибдена в стали Мо=1,20-1,35% обеспечивает повышение ударной вязкости и уменьшает чувствительность к отпускной хрупкости.

Содержание ванадия в количестве V=0,9-1,10% способствует измельчению зерна.

Бор в стали в количестве В=0,0005-0,005% уменьшает склонность к росту зерна.

Алюминий в количестве Al=0,010-0,035% обеспечивает полную раскисленность стали и способствует получению мелкозернистости ее структуры.

Содержание кальция в количестве Са=0,005-0,010% выбрано из условия обеспечения полной раскисленности стали и способствует получению мелких глобулярных неметаллических включений.

Содержание церия в количестве Се=0,005-0,025% обеспечивает полную раскисленность стали и способствует получению мелких глобулярных включений.

Известная и предлагаемая сталь были выплавлены в индукционной печи ИСТ-16 с применением следующих шихтовых материалов: 70 ЖР, ферросилиций ФС-45, ферромарганец ФМп-1 ГОСТ 4755-80, феррохром ГОСТ 475779, ферромолибден ГОСТ 4579-70, феррованадий ТУ 145-98-78, ферровольфрам ГОСТ 17293-82, никель Н-1, ниобий ФБ-10, силикокальций СК-10 ГОСТ 47622-71, ферросиликоцирконий ФСЦР-25 ТУ 145-83-77 сплав ХАК-1.

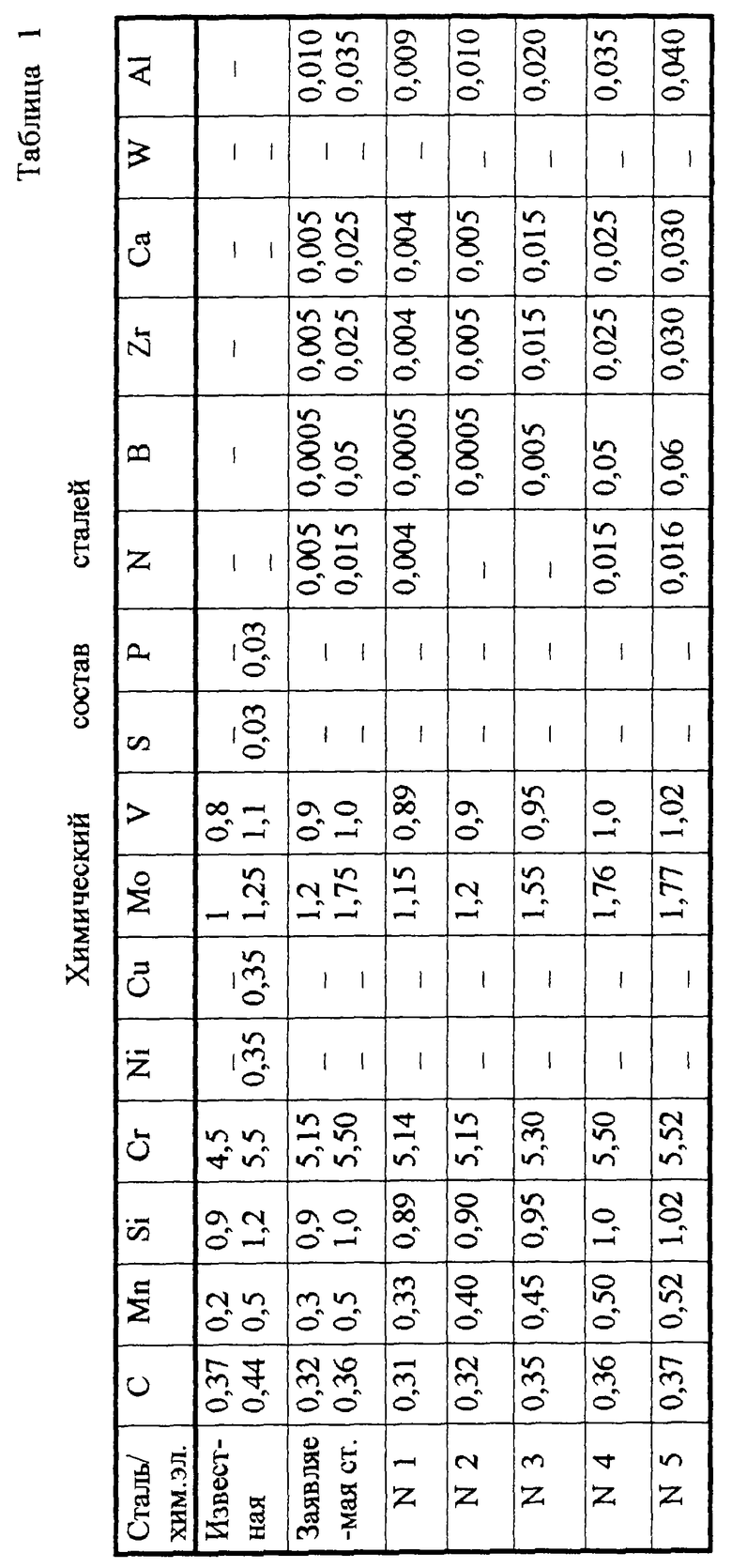

Химсостав плавок приведен в табл. 1.

Данные опытные слитки были прокованы на штанге размером 50х500 мм. После ковки поковки проходили предварительную термическую обработку - отжиг при температуре 680oС.

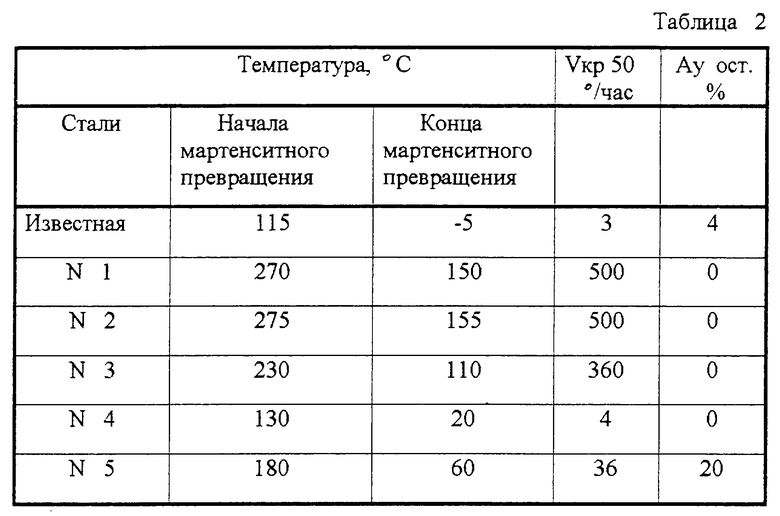

Известная и заявляемая стали сравнивались по критической скорости закалки, обеспечивающей 50% мартенсита и 50% бейнита (V кр. 50). Количество остаточного аустенита определялись металлографическим методом (Ау ост).

Температура начала и конца превращения определялась дилатометрическим способом.

Результаты испытаний приведены в табл. 2.

Из приведенных исследований видно, что предлагаемая сталь характеризуется повышенной прокаливаемостью и твердостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

Изобретение относится к черной металлургии, в частности к сталям, применяемым для длинномерного инструмента, используемого при горячей прокатке. Предложена сталь, содержащая, мас. %: углерод 0,32-0,36; марганец 0,30-0,50; кремний 0,90-1,10; хром 5,15-5,50; молибден 1,20-1,35; ванадий 0,90-1,10; азот 0,005-0,015; ниобий 0,0005-0,05; кальций 0,005-0,025; цирконий 0,005-0,025; алюминий 0,01-0,035; железо остальное. Техническим результатом является повышение твердости и прокаливаемости на воздухе. 2 табл.

Сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий и железо, отличающаяся тем, что она дополнительно содержит азот, ниобий, кальций, цирконий и алюминий при следующем содержании компонентов, маc.%:

Углерод 0,32 - 0,36

Марганец 0,30 - 0,50

Кремний 0,90 - 1,10

Хром 5,15 - 5,50

Молибден 1,20 - 1,35

Ванадий 0,90 - 1,10

Азот 0,005 - 0,015

Ниобий 0,0005 - 0,05

Кальций 0,005 - 0,025

Цирконий 0,005 - 0,025

Алюминий 0,01 - 0,035

Железо Остальное

| СОРОКИН В.Г | |||

| и др | |||

| Стали и сплавы.//Марочник | |||

| - М.: Интермет Инжиниринг, 2001, с.350, сталь 4Х5МФ1С, ГОСТ 5950-73 | |||

| БИБЛИОТЕКА | 0 |

|

SU396415A1 |

| Сталь | 1980 |

|

SU933783A1 |

| Сталь | 1984 |

|

SU1375677A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Устройство для обработки деталей | 1980 |

|

SU933440A1 |

Авторы

Даты

2003-12-20—Публикация

2002-04-19—Подача