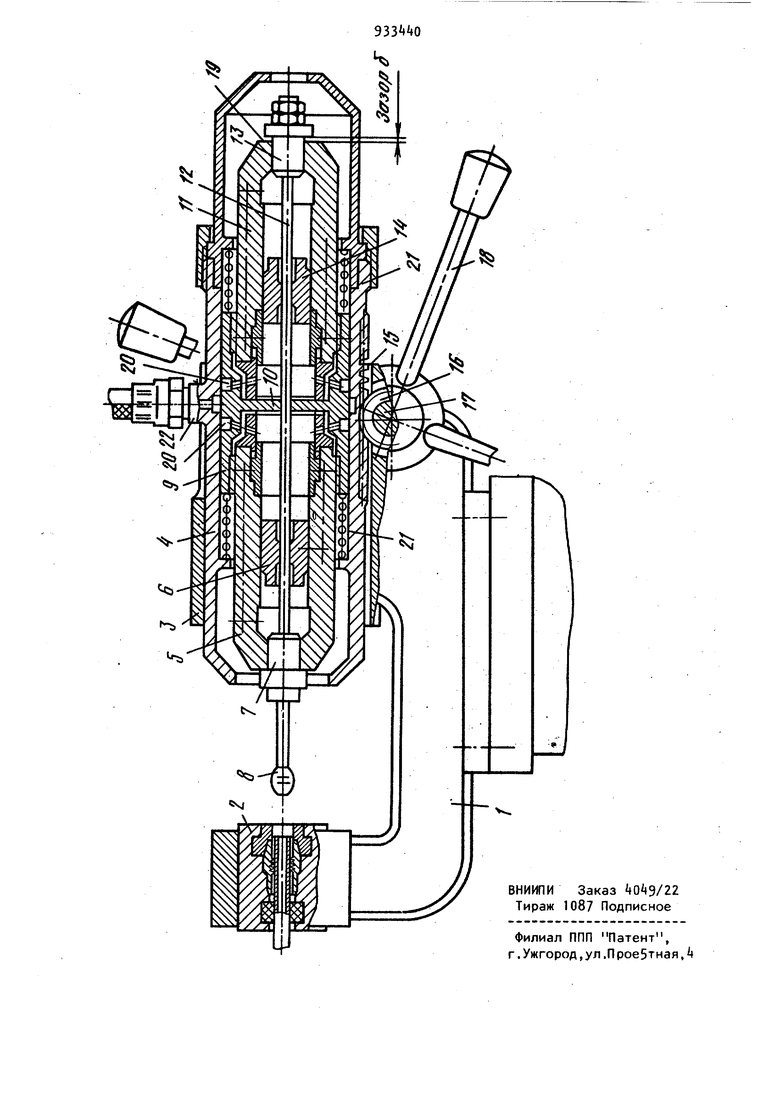

Изобретение относится к пневматическим устройствам ударного действия в частности для выполнения деформированных законцовок труб соединений трубопроводов, и может быть использовано в энергетической, химической, судостроительной, авиационной промыш ленности и других отраслях машиностр ения. Известен пневматический молоток, содержащий Kqpnyc с рукояткой и воздухораспределителем, ствольную часть цилиндр с поршнем-бойком, системой воздухораспределения и наконечником инструментом р. Однако такой молоток, являясь одноходовым и обеспечивая лишь одностороннее ударное перемещение наконечника с инструментом под действием пневмомолотка, позволяет выполнять деформированные законцовки труб толь ко типа развальцовки или разбортовки Наиболее близким по технической сущности к изобретению является устройство для обработки деталей, содержащее станину с зажимным приспособлением, ударный механизм, установленный на станине соосно зажимному приспособлению и включающий цилиндр, шток которого имеет разнесенные вдоль него наковальни и рабочий инструмент, боек, установленный на штоке и попеременно воздействующий на его наковальни, узел подачи ударного механизма, выполненный в виде рейки, закрепленной на цилиндре, зубчатого колеса, связанного с рейкой, и маховика ручного привода C2j. Недостатком известного устройства является его непригодность для выполнения заделки трубы в арматуру путем деформации - раздачи трубы дорнованием на всей длине заделки с врезанием в нее гребней арматуры, которая более эффективна для соединения труб, особенно малых диаметров, из высокопрочных материалов с ограниченной пластичностью. 3 Непригодность известного устройст ва объясняется тем, что для заделки труб дорнованием необходимо ударное перемещение инструмента - дорна в двух противоположных направлениях прямом и обратном для деформации раздачи трубы на длине заделки и последующего удаления дорна из полости законцовки трубы. Целью изобретения является повышение производительности при дорнировании и калибровке концов труб. Цель достигается тем, что ударный механизм снабжен дополнительным цилиндром, установленным на станине соосно основному цилиндру, и соединительной муфтой Н-образного сечения с центральным отверстием, соединяющей торцы основного и дополнитель ного цилиндров, при этом шток является общим для обоих цилиндров. На чертеже изображено описываемое устройство для обработки деталей. Устройство содержит станину 1 с зажимным приспособлением 2 для фикса ции соединяемых арматуры и трубы и направляющей 3 ударный механизм, включающий корпус k с воздухораспределителем, в котором размещен ударны цилиндр 5 с поршнем - бойком 6, сиетемой воздухораспределения с Каналам для воздуха и наковальней 7 для рабочего инструмента - дорна 8. В корпусе k размещены соединительная муфта 9 Н-образного сечения с разделительной мембраной 10 и дополнительны цилиндр 11, развернутый на 180 по отнршению к оси основного цилиндра 5 и установленный вместе с основным ци линдром 5 в противоположные гнезда соединительной муфты 9. Внутри ци- линдров 5 и 11 соосно с ними установлен с возможностью осевого перемещения шток 12 с наковальнями 7 и 13 основного и дополнительного цилиндров 5 и 11, причем поршни (бойки 6 и 14) обоих цилиндров и мембрана 10 соединительной муфты 9 выполнены с отверстиями для штока 12. Корпус j установлен в направляющую 3 станины 1, снабженную для его перемещения механизмом подачи. Механизм подача имеет реечную передачу 15, 16, рейка 15 которой выполнена на корпусе k цилиндров 5, 11, а на валу 17 зубматого колеса 16 передачи смонтировлн м 1ховик 18 или штурвал ручного привода. 0 Между торцом 19 дополнительного цилиндра 11 и обращенным к нему буртиком его наковальни 13 выполнен осевой зазор и, равный 0,5-1,0 мм. Соединительная муфта 9 выполнена с каналами 20 для воздуха в виде золотника воздухораспределителя корпуса k, причем воздухораспределитель снабжен возвратно-демпферным механизмом, состоящим из двух пружин 21 равной жесткости, воздействующих на муфту 9 с противоположных сторон. Для подвода сжатого воздуха к устройству воздухораспределитель корпуса k имеет присоединительный штуцер 22. Устройство работает следующим образом. Поворотом маховика 18 ручного привода влево посредством реечной передачи 15, 16 перемещают корпус k и соединительную муфту 9 с цилиндрами 5, 11 и наковальню 7 до упора рабочей поверхности дорна 8 в торцовую часть трубы. При дальнейшем повороте маховика 18 вследствие стопорения перемещения цилиндров 5, 11 и соединительной муфты 9 за счет упора дорна 8 в трубу происходит смещение муфты 9, выполняющей функцию золотника, относительно воздухораспределителя корпуса А. При совпадении кольцевых каналов муфты 9 и воздухораспределителя корпуса k сжатый воздух через каналы 20 муфты 9 поступает в основной цилиндр 5, вызывая возвратно-поступательное перемещение бойка 6. За счет ударного воздействия бойка 6 на наковальню 7 происходит внедрение инструмента (дорна 8) в трубу, вызывающее деформацию раздачу трубы с врезанием в ее стенку гребней, выполненных на внутренней поверхности арматуры. Дaльнeйши вращением маховика 18 обеспечивается рабочая подача корпуса k и наковальни 7 для отслеживания импульсного перемещения - внедрения инструмента (дорна 8) в трубу, а также поддержание муфты 9 воздухораспределителя в открытом положении. При этом благодаря возвратHot демпфер ному механизму, посредством пружин 21 которого осуществляется силовая связь между корпусом k и, следовательно, маховиком 18 привода и соединительной муфтой 9 с ударными , цилиндрами 5, 11, полностью исключает5ся воздействие вибрации от действующего цилиндра на руки рабочего. После выполнения дорнования закон цовки трубы на длине заделки путем поворота маховика 18 вправо перемещают корпус k в противоположную сторону. При этом вследствие стопорения перемещения цилиндров 3 11 и соединительной муфты 9 за счет усилия страгивания дорна в деформированной законцовке трубы происходит переклад ка муфты 9 относительно корпуса k, при которой прекращается подача сжат го воздуха в основной цилиндр 5 и пр исходит его подача в дополнительный цилиндр 11. За счет ударного воздействия бойка дополнительного цилиндра 11 на наковальню О происходит удаление инструмента (дорна 8) из полости законцовки трубы и калибровка ее внутренней поверхности. При калибровке устройство работает аналогично дорно ва.нию при соответствующем направлении рабочей подачи. После окончания калибровки и выхода инструмента (дорна 8) из трубы за счет пружин 21 возвратно-демпферного механизма происходит самоустановка муфты 9 в нейтральное положение, при котором прекращается доступ сжатого воздуха и работа обоих ударных цилиндров 5 и 11. Возвращение инструмента (дорна 8) в исходное положение осуществляется поворотом маховика 18 вправо при неработающих цилиндрах 5 и 11. Устройство по техническим характеристикам является универсальным и может быть использовано для выполнения различных работ, в том ч(исле разбортовки, заделки труб в арматуру и трубные доски дорнованием,. калибровки отверстий деталей и труб и т.д. 0 Таким образом, изобретение обеспечивает заделку труб в арматуру дорнованием путем реверсирования направления импульсного перемещения инструмента, повышает качество соединения и производительность труда. Формула изобретения Устройство для обработки деталей, содержащее станину с зажимным приспособлением, ударный механизм, установленный на станине соосно зажимному приспособлению и включающий цилиндр , шток которого имеет разнесенные вдоль него наковальни и рабочий инструмент, боек, установленный на штоке и попеременно воздействующий на его наковальни, узел подачи ударного механизма, выполненный в виде рейки, закрепленной на цилиндре, зубчатого колеса, связанного с рейкой, и маховика ручного привода, отличающееся тем, что, с целью повышения производительности при дорновании и калибровке концов труб, ударный механизм снабжен дополнительным цилиндром, установленным на станине соосно основному цилиндру, и соединительной муфтой Н-образ1- го сечения с центральным отверстием, соединяющей торцы основного и дополнительного цилиндров, при этом шток является общим для обоих цилиндров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Vf 473000, кл. В 25 D 9/00, 1978. 2. Авторское свидетельство СССР № 1М7«5, кл. В 25 Н 7/00, I960 (проТОТИп).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1984 |

|

SU1191276A1 |

| Дорн | 1980 |

|

SU893341A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Устройство для перемещения штока подающего аппарата пилигримового стана | 1977 |

|

SU722618A1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Радиально-ковочная машина | 1983 |

|

SU1186343A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Способ соединения деталей арматуры | 1980 |

|

SU919789A1 |

| Устройство для резки труб | 1981 |

|

SU1028441A1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1058793A1 |

Авторы

Даты

1982-06-07—Публикация

1980-04-21—Подача