Изобретение относится к газотурбинным двигателям, а точнее к их компрессорам или вентиляторам.

В авиационных газотурбинных двигателях с турбовентилятором при работе происходит наддув воздуха в вентиляторе и компрессоре. Воздух от вентилятора используется для приведения самолета в движение при полете. Воздух, проходящий через компрессор, перемещается с топливом в камеру сгорания и воспламеняется для создания горячих газов, образуемых при сгорании и текущих через ступени турбины, которые забирают энергию для приведения в действие вентилятора и компрессора.

Типичный турбовентиляторный двигатель включает в себя многоступенчатый компрессор с осевым потоком, который осуществляет последовательный наддув воздуха, чтобы обеспечить воздух под высоким давлением, участвующий в сгорании. При сжатии воздуха происходит его распределение и замедление. Поэтому крылья компрессора должны быть спроектированы таким образом, чтобы уменьшить нежелательный срыв потока, который может оказать вредное влияние на запас по помпажу и коэффициент полезного действия.

Напротив, газы, образуемые при сгорании, ускоряются при прохождении ступеней турбины, при этом лопатки турбины имеют разные аэродинамические конструкции для доведения до максимума эффективности отбора энергии.

Основной функцией конструкции компрессора является обеспечение эффективного сжатия воздуха с достаточным запасом по помпажу на всех эксплуатационных режимах полета: при взлете, движении с крейсерской скоростью и при посадке.

Однако коэффициент полезного действия компрессора и запас по помпажу обычно имеют обратную взаимосвязь, так что повышение коэффициента полезного действия обычно приводит к уменьшению запаса по помпажу. Противоречивые требования, касающиеся запаса по помпажу и коэффициента полезного действия, в частности, предъявляются в случае двигателей военного применения с высокими эксплуатационными характеристиками в противоположность коммерческому применению, когда предъявляются меньшие требования и при котором требуется высокий уровень запаса по помпажу обычно за счет коэффициента полезного действия компрессора.

Доведение до максимума эффективности крыльев компрессора главным образом достигается за счет оптимизации распределения скорости по напорной и всасывающей сторонам крыла. Однако в обычной конструкции компрессора коэффициент полезного действия, как правило, ограничен требованием, касающимся обеспечения надлежащего запаса по помпажу. Любое дополнительное повышение коэффициента полезного действия обычно приводит к уменьшению запаса по помпажу, и наоборот, дополнительное увеличение запаса по помпажу приводит к уменьшению коэффициента полезного действия.

Высокий коэффициент полезного действия обычно получают путем сведения к минимуму площади омываемой поверхности крыльев данной ступени с соответствующим уменьшением лобового сопротивления крыла. Это обычно достигается посредством уменьшения сплошности или плотности крыльев по периферии роторного диска либо путем увеличения отношения хорды к размаху крыла.

Для заданной скорости ротора такое увеличение коэффициента полезного действия приводит к снижению запаса по помпажу. Чтобы достичь высокого уровня запаса по помпажу, может быть использован уровень сплошности, больший оптимального, причем с профилированием крыльев с углами атаки, меньшими оптимальных. При этом коэффициент полезного действия компрессора с осевым потоком уменьшается.

Увеличение запаса по помпажу также может быть получено за счет повышения скорости ротора, но это, в свою очередь, снижает коэффициент полезного действия вследствие увеличения чисел Маха крыльев, что приводит к повышению лобового сопротивления крыльев.

На эксплуатационные характеристики компрессора также влияет взаимодействие лопаток ротора и статора. Ряд лопаток проходит радиально наружу от опорного диска ротора и вращается во время работы внутри кожуха, окружающего ротор. Соответствующий ряд лопаток статора расположен непосредственно ближе по ходу от лопаток ротора для управления воздушным потоком к ним.

Лопатки статора обычно имеют радиально наружные вершины, установленные в кольцевом наружном ободе, и радиально внутренние корневые части, надлежащим образом установленные в радиально внутреннем ободе, который обычно удерживает внутреннее уплотнение. Такой монтаж обычно осуществляют путем введения каждой из лопаток в сопрягающееся с ней отверстие в ободе и крепления их к нему посредством, например, пайки или сварки. Каждая из лопаток обычно выполнена прямой и жесткой, чтобы она выдерживала этот производственный процесс без искажения.

Однако типичные лопатки имеют относительно однородные радиальные профили от корневой части к вершине и ограничивают эффективность работы и запас по помпажу. Ободы образуют торцевые стенки, вдоль которых при работе формируются пограничный слой воздуха и которые оказывают влияние на эксплуатационные характеристики. Аэродинамическая или распределенная нагрузка на лопатки выше вблизи торцевых стенок, чем в средних зонах размаха лопаток, при этом поверхности раздела лопатки и торцевой стенки подвергаются срыву потока вдоль всасывающих сторон лопаток вблизи от задних кромок, когда при работе происходит распределение воздуха.

Соответственно типичная конструкция компрессора неизбежно представляет собой компромисс между коэффициентом полезного действия и запасом по помпажу в интересах друг друга. Кроме того, различие конструкций роторных и статорных лопаток дополнительно усложняет конструкцию компрессора. Следовательно, желательно повысить как коэффициент полезного действия компрессора, так и запас по помпажу путем расширения возможностей статорных лопаток компрессора и улучшения их взаимодействия с соответствующими роторными лопатками компрессора.

Лопатки статора компрессора согласно изобретению включают в себя напорную и всасывающую стороны, проходящие по хорде между передней и задней кромками, а также в продольном направлении между корневой частью и вершиной. Лопатка также может быть изогнута у ее задней кромки при содействии сужения средней части.

Изобретение в соответствии с предпочтительными и выполненными в качестве примера вариантами его осуществления, а также дополнительные задачи и преимущества изобретения более конкретно раскрыты в приведенном ниже подробном описании со ссылкой на прилагаемые чертежи, на которых;

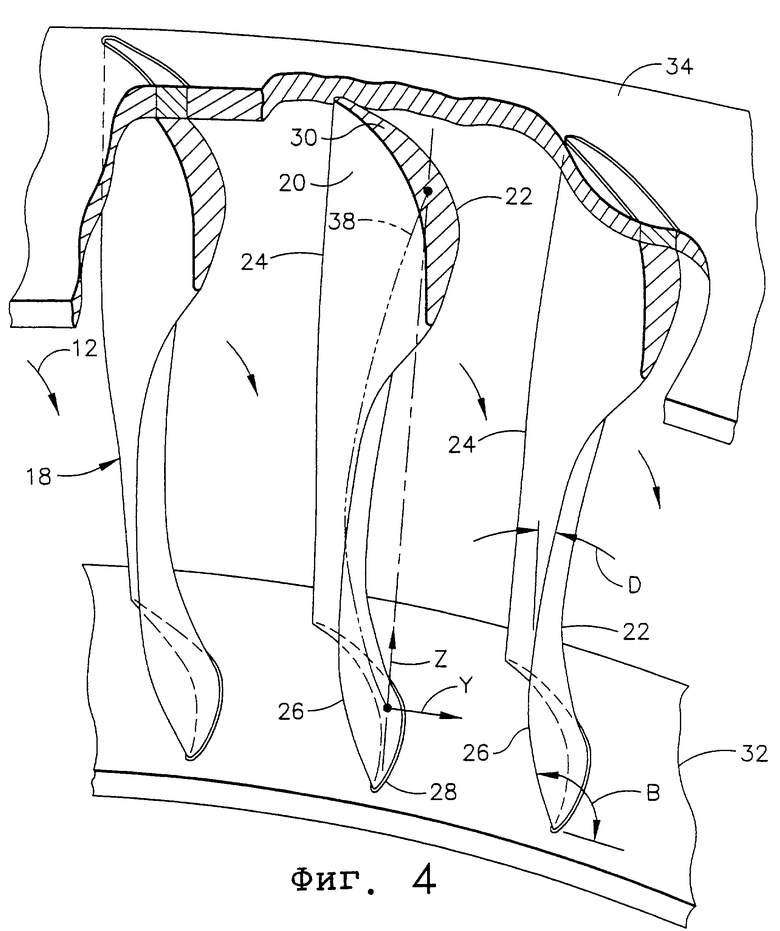

на фигуре 1 представлен вид в осевом сечении части компрессора газотурбинного двигателя, включающего в себя ряд статорных лопаток, расположенных в осевом направлении между соответствующими рядами роторных лопаток согласно приведенному в качестве примера варианту осуществления настоящего изобретения;

на фигуре 2 представлен вид в радиальном сечении по линии 2-2 на фигуре 1 одной из лопаток компрессора;

на фигуре 3 представлена осевая боковая проекция, подобная виду на фигуре 1, лопаток компрессора согласно альтернативному варианту осуществления конструкции настоящего изобретения;

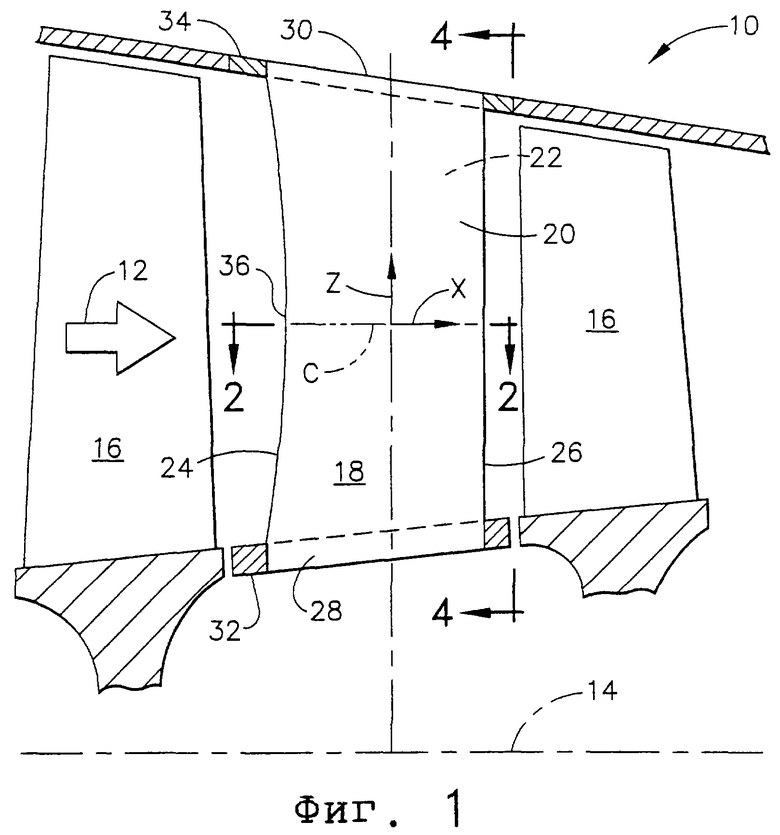

на фигуре 4 представлен обращенный против потока вид в изометрии трех смежных лопаток компрессора, установленных в соответствующие радиально внутренний и наружный ободы, причем этот вид показан по линии 4-4 на фигуре 1.

На боковой проекции согласно фигуре 1 представлена часть компрессора 10 газотурбинного двигателя, предназначенного для прохождения и нагнетания воздуха 12. Компрессор симметричен относительно центральной оси 14 и включает в себя большое количество осевых ступеней соответствующих роторных лопаток 16, проходящих в радиальном направлении наружу от соответствующих роторов, каким-либо известным способом образованных в форме отдельных дисков, либо кожухов, выполненных в виде единого целого, либо кольцевых барабанов.

С каждой ступенью ротора взаимодействует соответствующий статор компрессора, имеющий большое количество отстоящих друг от друга по окружности лопаток 18. Лопатки 16 и лопатки 18 образуют крылья, имеющие соответствующие аэродинамические профили или контуры для последовательного нагнетания воздуха 12 в осевых ступенях. При работе давление воздуха увеличивается, поскольку происходит его замедление и распределение в осевом направлении от ступени к ступени.

Как показано на фигурах 1 и 2, каждая лопатка 18 статора образует крыло, включающее в себя в общем вогнутую напорную сторону 20 и противоположную по периферии в общем выпуклую сторону 22 всасывания. Две стороны 20, 22 проходят по хорде между направленной против потока передней кромкой 24 и противоположной в осевом направлении, направленной по потоку задней кромкой 26.

Каждая из лопаток 18 может быть определена относительно ортогональной системы координат, включающей в себя ось X, проходящую параллельно центральной оси 14 двигателя, тангенциальную или идущую по периферии ось Y и проходящую в радиальном направлении ось Z. Следовательно, каждая лопатка 18 может быть образована большим количеством составленных в радиальном направлении плоских участков, проходящих радиально наружу от корневой части 28 и вершины 30, как показано на фигуре 1.

В представленном в качестве примера варианте осуществления конструкции согласно фигуре 1 ряд лопаток 18 надлежащим образом удерживается в соответствующих радиально внутреннем и наружном ободе 32, 34, при этом внутренний обод обычно удерживает соответствующее уплотнение (не показано). Корневые части 28 и вершины 30 лопаток обычно жестко установлены в сопрягаемых с ними отверстиях в соответствующих ободах 32, 34, при этом ободы образуют торцевые стенки, которые ограничивают в радиальном направлении поток воздуха 12 между смежными лопатками 18.

Как указано выше, в случае обычной конструкции компрессора, как правило, необходим компромисс между коэффициентом полезного действия и запасом по помпажу. Профили лопаток обычного компрессора, как правило, подобны в радиальном направлении вследствие задания их аэродинамических характеристик по двум размерам.

Программное обеспечение современных компьютеров в настоящее время может быть применено для решения уравнений трехразмерного вязкого потока для более полной оценки эксплуатационных характеристик крыльев. Такое программное обеспечение, касающееся вязкого трехразмерного потока, может быть использовано для проектирования лопаток 16 ротора и лопаток 18 статора, при этом лопатки статора представляют собой предмет настоящего изобретения. Полученные профили лопаток согласно настоящему изобретению в общем имеют 3-мерную конфигурацию со значительным отличием от обычных профилей, которые имеют незначительное изменение в радиальном сечении по их продольному или радиальному размаху.

Как первоначально показано на фигуре 2, каждое радиальное сечение лопатки 18 определяется аэродинамическим контуром или профилем по напорной и всасывающей сторонам 20, 22, проходящим между передней и задней кромками 24, 26. Каждое сечение имеет хорду, проходящую от передней кромки к задней кромке, при этом длина хорды составляет С.

Как показано на фигуре 1 и в соответствии с представленным в качестве примера отличительным признаком согласно настоящему изобретению, лопатка 18 статора сужается по хорде до получения узкой средней части (сужения) 36 при минимальной длине хорды, которое предпочтительно расположено по центру между корневой частью 28 и вершиной 30 вдоль продольного или радиального размаха крыла.

Передняя кромка 24 предпочтительно сходится к сужению 36 как от корневой части 28, так и от вершины 30, причем обычно с вогнутостью на осевом виде сбоку или на боковой проекции, как показано на фигуре 1, с образованием при этом передней кромки, имеющей одну дугообразную выемку. Сужение 36 предпочтительно расположено в диапазоне, составляющем примерно 30-70% продольного или радиального размаха лопатки от ее корневой части 28. В представленном предпочтительном варианте осуществления конструкции сужение 36 расположено приблизительно на 50% размаха. Кроме того, сужение 36 может быть примерно на 30% меньше хорд корневой части и вершины.

Как показано на виде сбоку или на осевой проекции согласно фигуре 1, задняя кромка 26 в общем предпочтительно проходит по прямой в продольном направлении или радиально между корневой частью и вершиной. В осевой проекции с каждой стороны лопатки задняя кромка 26 представляет собой прямую как со стороны нагнетания, так и со стороны всасывания в плоскости X-Z.

Ниже дополнительно обсуждено, что лопатка 18 статора предпочтительно сужается по хорде только от передней кромки 24 к задней кромке 26, при этом осевой профиль задней кромки остается прямым. В предпочтительном варианте осуществления конструкции задней кромке 26 придана такая конфигурация, чтобы она проходила в осевом разрезе или в осевой проекции только радиально без наклона к передней кромке. При этом сужение 36 определяется только сходящейся или имеющей дугообразную выемку передней кромкой 24, а задняя кромка в радиальном направлении представляет собой прямую и не имеет дугообразной выемки.

Посредством введения узкой средней части (сужения) 36 по центру лопатки за счет уменьшения длины хорды от обоих торцевых стенок может быть осуществлено улучшенное 3-размерное исполнение ступени статора. Суженная середина размаха или центральная часть лопатки имеет соответствующее уменьшение площади смывания поверхности, а следовательно, аэродинамическое лобовое сопротивление соответствующим образом уменьшено.

Предпочтительно, чтобы лопатка сходилась к своему сужению с соответствующим укорачиванием хорд от обеих торцевых стенок для обеспечения фактически равномерного распределения нагрузки в продольном или радиальном направлении от корневой части 28 к вершине 30. Посредством установления радиального распределения хорд лопаток для обеспечения фактически равномерного аэродинамического нагружения по размаху профиля могут быть получены улучшенные эксплуатационные характеристики и повышенный коэффициент полезного действия с исключением при этом чрезмерной длины хорды вблизи от сужения лопатки, которая не требуется для эффективного воздушного компрессора.

Лопатка избирательно сужается до получения центрального сужения, чтобы соответствующим образом повысить нагрузку и распределение без компромисса между нагрузкой и распределением вблизи от торцевых стенок. Распределение продольной нагрузки фактически может быть равномерным, как указывалось выше, либо может быть несколько выше у середины размаха лопатки с тем, чтобы обеспечить плавное распределение по хорде. Следовательно, эффективность сжатия повышается посредством увеличения распределения в центральной зоне лопатки, при этом в то же время соответствующим образом уменьшается лобовое сопротивление.

Кроме того, уменьшение хорды предпочтительно обеспечивается у передней или ведущей кромки профиля вместо задней кромки, чтобы повысить аэродинамическую стреловидность передней кромки у ободов торцевых стенок. Аэродинамическая стреловидность представляет собой обычный параметр, при этом обратная стреловидность, обеспечиваемая у передней кромки лопатки вблизи от внутреннего и наружного ободов 32-34, дополнительно повышает аэродинамические характеристики лопатки.

Дугообразная передняя кромка 24 также может быть выполнена с прямой, но наклонной задней кромкой. Как показано в альтернативном варианте осуществления конструкции согласно фигуре 3, задняя кромка 26 может оставаться прямой в ее осевой проекции, но может быть и наклонена к передней кромке 24 от корневой части к вершине под острым углом А, который может достигать 10o. Угол наклона А предпочтительно сохраняется неизменным между корневой частью и вершиной.

Эффективность компрессора может быть дополнительно увеличена, причем совместно с повышением запаса по помпажу, путем дополнительного изменения лопаток 18, как показано на тангенциальном виде или в проекции в плоскости Y-Z, представленной на фигуре 4. Плоскость Y-Z, представленная на фигуре 4, является ортогональной или перпендикулярной к плоскости X-Z, представленной на фигуре 1, чтобы показать две проекции одних и тех же лопаток 18, соответствующие тангенциальной и осевой проекциям.

Как показано на фигуре 4, всасывающая сторона 22 лопатки предпочтительно изогнута под тупым углом В между задней кромкой 26, корневой частью 28 и вершиной 30. Задняя кромка 26 также образует угол наклона D с радиальной осью в тангенциальном направлении или на представленном виде.

Поскольку лопаткам 18 придана конфигурация, позволяющая поворачивать и распределять воздушный поток 12, конструкция предполагает срыв потока воздуха на всасывающей стороне лопатки вблизи от задней кромки. В случае обычной, в общем прямой в радиальном направлении лопатки статора всасывающая сторона лопатки, как правило, перпендикулярна соответствующим торцевым стенкам и подвержена срыву потока. Однако за счет изгиба всасывающей стороны лопаток 18, представленного на фигуре 4 вдоль хвостовых кромок, получаемые тупые углы В могут в значительной степени уменьшить или исключить нежелательный срыв потока у торцевых стенок или ободов. Соответственно вследствие этого может быть получено дополнительное повышение коэффициента полезного действия компрессора и запаса по помпажу.

На торцевом виде по оси, который показан на фигуре 4, каждая из лопаток 18 изогнута главным образом вдоль своей задней кромки 26, чтобы создать подобный тупой угол В как у корневой части 28, так и у вершины 30. Угол наклона D соответствующим образом изменяется по продольному размаху крыла с тем, чтобы плавно связать друг с другом противоположно наклонные корневую часть и вершину задней кромки. Предпочтительно, чтобы угол наклона между корневой частью и вершиной непрерывно изменялся.

Дугообразная задняя кромка, представленная на фигуре 4, может быть обеспечена путем изменения соответствующей выпуклости и угла зигзага каждого радиального сечения совместно с изгибом по дуге оси 38 установки лопатки от радиальной линии, в основном, в отношении тангенциального компонента. Ось установки лопаток предпочтительно представляет собой геометрическое место средних точек линий выпуклости отдельных радиальных сечений лопаток, при этом упомянутые средние точки обычно выровнены по радиусу вдоль размаха лопатки. На фигуре 4 тангенциальный компонент оси 38 установки изогнут и смещен от оси радиального размаха, чтобы обеспечить предпочтительную изогнутую заднюю кромку лопатки.

Передняя кромка 24 с дугообразной выемкой, представленная на фигуре 1, предпочтительно используется в сочетании с изогнутой задней кромкой 26, представленной на фигуре 4, причем предпочтительно без ущерба в отношении друг друга. Их сочетание дополнительно повышает аэродинамическую эффективность и уменьшает или исключает нежелательный срыв потока у торцевых стенок.

Точнее, одна и та же лопатка 18, представленная на фигурах 1 и 4, предпочтительно включает в себя как переднюю кромку 24 с дугообразной выемкой и центральным сужением 36 по минимальной хорде, так и заднюю кромку 26, ортогонально изогнутую от нее. Как показано на фигуре 1, задняя кромка 26 обычно представляет собой прямую в осевой проекции напорной и всасывающей сторон 20, 22, а также изогнута вдоль всасывающей стороны 22 в ортогональной тангенциальной плоскости, представленной на фигуре 4. Такое сочетание задней кромки 26 в двух ортогональных плоскостях обеспечивает доведение до максимума величины наклона D задней кромки, причем с весьма большим тупым углом В для дальнейшего повышения коэффициента полезного действия компрессора и запаса по помпажу.

Поэтому тупой угол В может быть доведен до максимума, причем его примерный диапазон составляет 100-130o, при этом верхний предел, равный 130o, выбирают исходя из возможностей изготовления, что будет обсуждено ниже. Большой изгиб задней кромки взаимодействует с имеющей дугообразную выемку передней кромкой в 3-размерной системе для доведения до максимума равномерности распределения нагрузки в продольном направлении от корневой части 28 лопатки к ее вершине 30. Равномерное аэродинамическое нагружение также обеспечивается при фактическом уменьшении или исключении срыва потока между всасывающей стороной лопатки и соответствующими торцевыми стенками у задней кромки.

Как показано на фигурах 2 и 4, передняя кромка 24 лопатки предпочтительно фактически нормальна или перпендикулярна к соответствующей корневой части 28 и к вершине 30 и, в основном, проходит в радиальном направлении.

Кроме того, передняя кромка 24 в общем представляет собой прямую у корневой части и у вершины в тангенциальной плоскости, показанной на фигуре 4, которая ортогональна к сужению передней кромки в осевой плоскости, представленной на фигуре 1.

Хотя задняя кромочная часть каждой лопатки тангенциально изогнута, что обсуждено выше, передние кромочные части лопаток относительно прямые для сохранения жесткости лопаток в радиальном направлении с тем, чтобы обеспечить их сборку с соответствующими ободами. Такая сборка выполняется путем введения каждой из лопаток в сопрягающиеся с ними отверстия в ободах, причем с достаточным усилием, чтобы обеспечить их посадку с натягом. Поэтому для каждой лопатки требуется жесткость в продольном направлении с тем, чтобы предотвратить их выпучивание и искажение в продольном направлении при приложении соответствующих усилий, когда происходит их введение в отверстие.

Тупой угол В сопряжения, представленный на фигуре 4, предпочтительно имеет место у задней кромки лопатки и предпочтительно уменьшается по величине от задней кромки к передней кромке 24. У передней кромки угол В сопряжения приближается к 90o. При этом значительная часть каждой лопатки может сохранять ориентацию по нормали или перпендикулярную ориентацию по отношению к противоположным корневой части и вершине для сохранения ее жесткости в радиальном направлении и обеспечения сборки лопаток с ободами путем введения в отверстия. Причем изгиб каждой лопатки может быть ограничен до зоны задней кромки с тем, чтобы повысить аэродинамические характеристики без ущерба в отношении технологичности.

Следовательно, представленные на фигуре 4 изогнутые лопатки 18 статора, имеющие дугообразную выемку, позволяют получить улучшенные аэродинамические характеристики при использовании с опорными ободами 32, 34. Тупой угол В сопряжения обеспечивается между всасывающей стороной 22 лопатки и задней кромкой 26 у обеих торцевых стенок 32, 34. При этом срыв потока значительно уменьшается или исключается, а с целью дополнительного повышения коэффициента полезного действия обеспечивается более равномерное аэродинамическое нагружение лопаток по их размаху в радиальном направлении.

Отличительные признаки лопаток статора, состоящие в дугообразной выемке и изгибе, могут быть использованы по отдельности или совместно для доведения до максимума коэффициента полезного действия и запаса по помпажу благодаря их синергическому сочетанию.

Хотя здесь описано то, что следует считать предпочтительными и приведенными в качестве примера вариантами осуществления конструкции согласно настоящему изобретению, для квалифицированных специалистов будут очевидны модификации изобретения, раскрытые в формуле изобретения и входящие в объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОГНУТАЯ ЛОПАТКА КОМПРЕССОРА | 2000 |

|

RU2220329C2 |

| СТРЕЛОВИДНАЯ ВЫПУКЛАЯ ЛОПАТКА (ВАРИАНТЫ) | 2000 |

|

RU2255248C2 |

| ЖЕЛОБЧАТЫЙ КАНАЛ ДЛЯ ПОТОКА В КОМПРЕССОРЕ (ВАРИАНТЫ) | 2001 |

|

RU2232922C2 |

| КОРПУС КОМПРЕССОРА (ВАРИАНТЫ) И ЛОПАТКА РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2001 |

|

RU2247867C2 |

| КОМПРЕССОР (ВАРИАНТЫ) И ВСТАВКА ДЛЯ КОРПУСА КОМПРЕССОРА (ВАРИАНТЫ) | 2003 |

|

RU2310101C2 |

| ПРОФИЛИРОВАННАЯ КОНСТРУКЦИЯ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2789369C2 |

| СПОСОБ И СИСТЕМА АЭРО/ГИДРОДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОТОКА НЬЮТОНОВСКОЙ ТЕКУЧЕЙ СРЕДЫ В РАДИАЛЬНОЙ ТУРБОМАШИНЕ | 2013 |

|

RU2642203C2 |

| НАПРАВЛЯЮЩАЯ ИЛИ РАБОЧАЯ ЛОПАТКА ДЛЯ ОСЕВОГО КОМПРЕССОРА | 2009 |

|

RU2493438C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С УСТРОЙСТВОМ ОХЛАЖДЕНИЯ ОКРУЖАЮЩЕГО ВОЗДУХА, СОДЕРЖАЩИМ ПРЕДВАРИТЕЛЬНЫЙ ЗАВИХРИТЕЛЬ | 2014 |

|

RU2618153C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, А ТАКЖЕ СПОСОБ ОХЛАЖДЕНИЯ СОПЛОВЫХ ЛОПАТОК | 2007 |

|

RU2453710C2 |

Лопатка (18) статора компрессора включает в себя напорную и всасывающую стороны (20, 22), проходящие по хорде между передней и задней кромками (24, 26) и в продольном направлении между корневой частью (28) и вершиной (30). Лопатка сужается по хорде к средней части (36) между корневой частью и вершиной. Лопатка также может быть изогнута у ее задней кромки (26) во взаимодействии с узкой средней частью. Изобретение позволяет повысить кпд компрессора и запас по помпажу путем расширения возможностей статорных лопаток компрессора и улучшения их взаимодействия с соответствующими роторными лопатками компрессора. 3 с. и 24 з.п.ф-лы, 4 ил.

| US 5167489 A, 01.12.1992 | |||

| 1972 |

|

SU418618A1 | |

| Рабочее колесо осевого компрессора | 1986 |

|

SU1370320A1 |

| Передача с промежуточными звеньями | 1985 |

|

SU1335757A1 |

| DE 20606891 A1, 23.09.1976 | |||

| Устройство для извлечения податливой крепи | 1980 |

|

SU926312A1 |

Авторы

Даты

2003-12-20—Публикация

2000-09-04—Подача