Изобретение относится к энергетическому машиностроению, в частности к горелочным устройствам, работающим на природном газе с принудительной подачей воздуха, предназначенным преимущественно для использования в топках водогрейных котлов.

Известна газовая горелка (см. RU 2100699 С, кл. F 23 D 14/02, опубл. 1997), содержащая центральную воздухоподающую трубку, газоподводящую трубку с сопловым насадком, охватывающим воздухоподающую трубку с образованием кольцевого канала переменного сечения, на выходе расширяющейся части которого с заглублением внутрь канала установлена сетка-антифламминг, предотвращающая возможность проскока пламени внутрь соплового канала.

Наиболее близкой к известной горелке по совокупности существенных признаков является газовая многофакельная горелка (см. проспект фирмы "WALTER DREIZLER GMBH". Германия, 1988), содержащая камеру подвода воздуха, жаровую трубу, камеру для подачи газа, в торцовых стенках которой выполнены соосно расположенные отверстия, смесители в виде трубок и средство для предотвращения проскока пламени в смеситель.

К недостаткам известной горелки следует отнести:

- недостаточную надежность работы из-за вероятного механического повреждения сетки при монтаже горелки в нескольких смесителях, а также прогорания сетки в процессе эксплуатации горелки;

- усложненность конструкции и технологии изготовления смесителей с сеткой-антифламмингом.

Техническим результатом изобретения является повышение надежности, упрощение конструкции горелки и снижение энергозатрат на прокачку газовоздушной смеси.

Указанный технический результат достигается тем, что в газовой многофакельной горелке с принудительной подачей воздуха, содержащей камеру для подвода воздуха, жаровую трубу и размещенную между ними камеру для подачи газа, в отверстиях торцовых стенок которой герметично установлены смесители в виде трубок, каждая из которых выполнена с кольцевым рядом цилиндрических каналов в ее стенке, расположенных внутри камеры для подачи газа, и снабжена средством для предотвращения проскока пламени в смеситель, согласно изобретению средство для предотвращения проскока пламени в смеситель выполнено в виде упомянутых цилиндрических каналов, оси которых расположены под углом 25-35o к продольной оси трубки смесителя, а точка пересечения осей каналов находится внутри трубки на расстоянии от выходного сечения ее цилиндрической части, равном 0-1,5 внутреннего диаметра указанной части трубки.

Кроме того, входные и выходные участки трубок выполнены в виде конфузора и диффузора соответственно.

Выполнение средства для предотвращения проскока пламени в виде наклонных к продольной оси трубки смесителя цилиндрических каналов в указанном диапазоне углов и расстояний от точки пересечения осей каналов до выходного сечения цилиндрической части трубки (т.е. выходного среза трубки или входного сечения диффузора - в случае выполнения выходного участка трубки в виде диффузора) обеспечивает надежную защиту смесителя от обратного проскока пламени, что позволяет отказаться от использования специальных антифламминговых сеток, усложняющих конструкцию и снижающих надежность работы горелки.

Отличительный признак изобретения, характеризующий выполнение топливных каналов наклонными к продольной оси центральной подающей трубы, известен из предшествующего подаче заявки уровня техники (см. например, описания изобретения к авторскому свидетельству СССР 1763807, патенту РФ 2100699).

Однако в известных решениях технический результат, достигаемый использованием наклонных топливных каналов, иной, чем в заявляемом изобретении.

Так, в патенте РФ 2100699 использование сопловых каналов, ориентированных под острым углом к оси горелки, позволяет образовать однородную газовоздушную смесь и уменьшить содержание СО и НС в продуктах сгорания. На выходе соплового канала установлена сетка-антифламминг, следовательно, указанное выполнение каналов в патенте не решает задачу предотвращения проскока пламени в смеситель.

Авторским свидетельством СССР 1763807 защищена конструкция смесителя, в котором центральная газоподводящая труба выполнена с кольцевыми поперечными рядами отверстий, причем оси указанных отверстий расположены под переменными углами к продольной оси трубы. Как и в патенте РФ 2100699, выполнение каналов наклонными позволяет повысить качество подготовки смеси.

Таким образом, в известных изобретениях отсутствует указание на известность влияния отличительных признаков заявляемой горелки на достигаемый при ее использовании технический результат: предотвращение проскока пламени в трубку смесителя, что позволяет сделать вывод о соответствии заявляемого технического решения условию патентоспособности "изобретательский уровень".

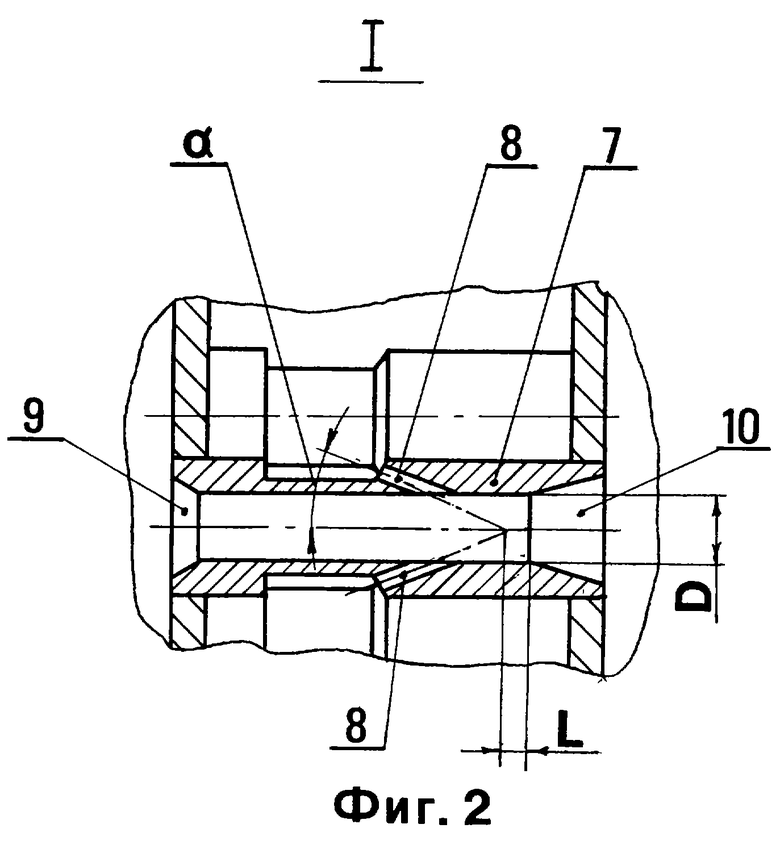

Изобретение поясняется графическими материалами, где на фиг.1 представлена газовая многофакельная горелка, продольный разрез; на фиг.2 - выносной элемент I на фиг.1.

Горелка содержит камеру 1 для подвода воздуха, нагнетаемого вентилятором 2, камеру 3 для подачи газа, расположенную между камерой 1 и жаровой трубой 4.

В торцевых стенках 5 и 6 камеры 3 для подачи газа выполнены соосно расположенные отверстия, в которых герметично установлены смесители, выполненные в виде цилиндрических трубок 7, сообщающих полость внутри жаровой трубы 4 с камерой 1 для подвода воздуха.

В боковой стенке каждой цилиндрической трубки 7 выполнен кольцевой ряд цилиндрических каналов 8, расположенных внутри камеры 3 для подачи газа. Оси упомянутых каналов расположены под углом α=25-35o к продольной оси трубки смесителя, а точка пересечения осей каналов 8 находится внутри трубки на расстоянии L от выходного сечения цилиндрической части трубки 7, равном 0-1,5 внутреннего диаметра D указанной части трубки.

Входные и выходные участки трубок 7 смесителей выполнены соответственно в виде конфузора 9 и диффузора 10 (см. фиг.2).

Горелка снабжена запальной горелкой 11.

Газовая многофакельная горелка работает следующим образом.

Включают вентилятор 2, нагнетающий воздух в камеру 1. Подают газ в запальную горелку 11 и осуществляют ее розжиг, добиваясь устойчивого горения факела. Затем подают газ в камеру 3. Воздух, подаваемый на горение из камеры 1, проходит через цилиндрические трубки 7 смесителей, в которых перемешивается с газом, поступающим из камеры 3 через цилиндрические наклонные каналы 8, выполненные в боковых стенках трубок 7.

Образующаяся газовоздушная смесь поступает во внутреннюю полость жаровой трубы 4, где поджигается пламенем запальной горелки 11.

Расстояние между осями цилиндрических трубок 7 смесителей выбираются исходя из условия обеспечения беглости огня (надежного зажигания факелов друг от друга) без слияния факелов.

Выполнение цилиндрических каналов 8 наклонными к продольной оси трубки 7 в указанных интервалах углов α и расстояний L от точки пересечения осей каналов 8 до выходного сечения цилиндрической части трубки 7 (начального сечения диффузорного участка 10 трубки 7, как показано на фиг.2) или до выходного среза трубки 7, не имеющей диффузорного участка (этот простейший вариант выполнения трубки смесителя, характеризующийся повышенными затратами на прокачку воздуха, на чертежах не показан), позволяет обеспечить достаточную однородность получаемой при смешении газовоздушной смеси при минимальных потерях давления (напора) в воздушном тракте горелки.

Авторами экспериментально показано, что при значениях угла α, меньших 25o, значительно снижается качество перемешивания компонентов смеси, а при углах α, превышающих 35o, существенно возрастают потери на прокачку, в то же время при значениях параметра L<0, т.е. когда точка пересечения осей каналов 8 находится вне цилиндрической части трубки 7, компоненты смеси не успевают перемешаться, а при L>1,5D наблюдается проскок пламени в смеситель.

Таким образом, внутри указанных граничных значений углов α и расстояний L достигается заявляемый технический результат изобретения: снижение энергозатрат на прокачку, а также упрощение конструкции и повышение надежности работы горелки за счет исключения антифламминговой сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2001 |

|

RU2187756C1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2001 |

|

RU2234029C2 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2012 |

|

RU2509954C1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234031C2 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234030C2 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2618137C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2106574C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2013 |

|

RU2527011C1 |

Изобретение относится к энергетическому машиностроению, в частности к горелочным устройствам, работающим на природном газе с принудительной подачей воздуха, предназначенным преимущественно для использования в топках водогрейных котлов. Техническим результатом изобретения является повышение надежности, упрощение конструкции горелки и снижение энергозатрат на прокачку газовоздушной смеси. Газовая многофакельная горелка с принудительной подачей воздуха содержит камеру для подвода воздуха, жаровую трубу и размещенную между ними камеру для подачи газа, в отверстиях торцевых стенок которой герметично установлены смесители в виде трубок, каждая из которых выполнена с кольцевым рядом цилиндрических каналов в ее стенке, расположенных внутри камеры для подачи газа, и снабжена средством для предотвращения проскока пламени в смеситель. Согласно изобретению средство для предотвращения проскока пламени в смеситель выполнено в виде упомянутых цилиндрических каналов, оси которых расположены под углом 25-35o к продольной оси трубки смесителя, а точка пересечения осей каналов находится внутри трубки на расстоянии от выходного сечения ее цилиндрической части, равном 0-1,5 внутреннего диаметра указанной части трубки. 1 з.п. ф-лы, 2 ил.

| ПРОСПЕКТ ФИРМЫ "WALTER DREIZLER GMBH" | |||

| Германия, 1998 | |||

| Горелочное устройство | 1990 |

|

SU1768871A1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 1993 |

|

RU2044220C1 |

| US 4530345, 23.07.1985 | |||

| DE 4033503 А, 30.04.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЬ[ | 0 |

|

SU175817A1 |

Авторы

Даты

2003-12-20—Публикация

2001-12-06—Подача