Изобретение относится к измерительной технике, в частности для определения качества нефтепродуктов, и может быть применено для контроля термической стабильности термоокислительных процессов смазочных материалов.

Известен метод определения стабильности, заключающийся в нагревании масла при 200oС в приборе ДК-НАМИ, сопровождающемся окислением, смешивании его с петройлерным эфиром в отношении 1:40, выдержке смеси в течение 12 ч, фильтрации полученного осадка, сушке последнего в сушильном шкафу и определении количества осадка и вязкости окисленного масла (ГОСТ 11063-77).

Недостатком известного технического решения является низкая информативность о протекании процессов окисления во времени и образующихся при этом продуктов окисления.

Наиболее близким по технической сущности и достигаемому результату является способ определения термоокислительной стабильности смазочных материалов (патент 2057326, G 01 N 25/02), заключающийся в том, что смазочный материал нагревают в присутствии воздуха, перемешивают и определяют параметры оценки процесса окисления. Испытанию подвергают порознь две пробы смазочного материала, нагревание каждого из которых осуществляют одновременно с перемешиванием с помощью механического устройства, при этом предварительно фотометрированием определяют оптическую плотность одной из проб исходного смазочного материала перед нагревом, затем нагревают первую пробу до определенной температуры, выдерживают ее при заданной температуре в течение интервала времени, в конце которого определяют оптическую плотность, после чего последовательно увеличивают температуру с выбранным шагом, выдерживают пробу при каждом значении температуры в течение интервала, в конце которого определяют оптическую плотность и строят графическую зависимость оптической плотности от температуры, по точке перегиба которой определяют температуру начала окисления, затем нагревают вторую пробу до температуры, превышающей температуру начала окисления, выдерживают ее при достигнутой температуре и определяют оптическую плотность через выбранные интервалы времени, строят графическую зависимость отношения оптической плотности окисленного смазочного материала к оптической плотности исходного смазочного материала от времени окисления и по тангенсу угла наклона линии к оси абсцисс на участке до точки перегиба линии определяют скорость образования растворимых продуктов окисления, а по тангенсу угла наклона линии к оси абсцисс на участке после точки перегиба линии - скорость образования нерастворимых продуктов окисления.

Известный способ не позволяет получить объективную информацию о механизме окисления смазочных материалов с учетом начала образования нерастворимых примесей, коагуляции нерастворимых примесей и ресурса работоспособности смазочного материала.

Задачей изобретения является повышение достоверности оценки термоокислительной стабильности смазочных материалов путем получения дополнительной информации о временных интервалах (областях) проявления механизма окисления с образованием нерастворимых примесей окисления, коагуляции нерастворимых примесей и ресурса работоспособности смазочного материала.

Поставленная задача решается тем, что в способе определения термоокислительной стабильности смазочных материалов, включающем нагревание смазочного материала в присутствии воздуха, перемешивание, фотометрирование и определение параметров оценки процесса окисления, согласно изобретению испытывают пробу смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, определяют фотометрированием коэффициент поглощения светового потока окисленным смазочным материалом, строят графическую зависимость изменения коэффициента поглощения светового потока от времени испытания, продлевают линию зависимости после точки перегиба до пересечения с осью абсцисс и по абсциссе этой точки определяют время начала образования нерастворимых примесей, по точке перегиба зависимости определяют время начала коагуляции нерастворимых примесей, а по предельному значению коэффициента поглощения светового потока определяют ресурс работоспособности смазочного материала.

Сравнительный анализ прототипа и заявляемого способа показал, что последний обладает следующими отличительными признаками.

Измерение коэффициента поглощения светового потока как отношение поглощенного светового потока слоем окисленного смазочного материала к падающему на него стабильному световому потоку позволяет определить состав (растворимые и нерастворимые) продуктов окисления и по их способности поглощать световой поток, оценить термоокислительную стабильность смазочного материала.

Построение графических зависимостей изменения коэффициента поглощения светового потока испытуемым смазочным материалом от времени испытания позволяет наглядно представить механизм окисления и определить временные параметры, характеризующие термоокислительную стабильность смазочного материала: начало образования нерастворимых примесей; начало коагуляции нерастворимых примесей и ресурс работоспособности смазочного материала. Все эти принятые показатели направлены на решение поставленной задачи - повышение достоверности оценки термоокислительной стабильности путем получения дополнительной информации о смазочном материале.

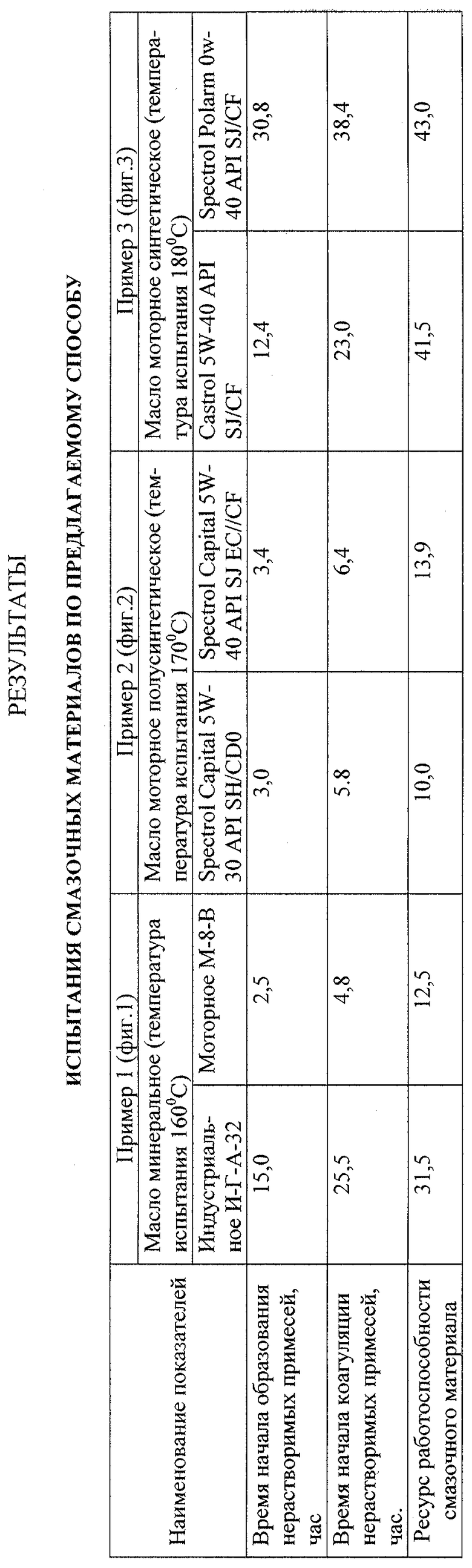

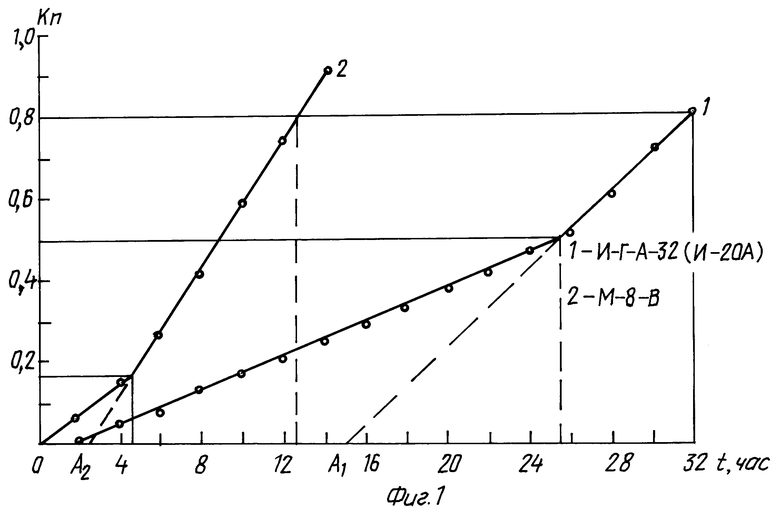

На фиг.1 приведены зависимости коэффициента поглощения светового потока от времени испытания минеральных масел; на фиг.2 - зависимости коэффициента поглощения светового потока от времени испытания полусинтетических масел; на фиг.3 - зависимости коэффициента поглощения светового потока от времени испытания синтетических масел.

Способ определения термоокислительной стабильности смазочных материалов осуществляется следующим образом.

Пробу масла постоянного объема (например, 100 г) нагревают до температуры в зависимости от базовой основы масла (минеральное, полусинтетическое или синтетическое) и перемешивают с воздухом с помощью механического устройства. Постоянство объема пробы позволяет получать стабильные результаты. Если пробы масла по объему будут разные, то при подаче воздуха с постоянным расходом скорость окисления будет меньше в той пробе, где больше его объем.

Температура испытуемого масла в процессе испытания должна поддерживаться постоянной и выбираться, например, для минеральных масел 160oС, полусинтетики 170oС и синтетики 180oС. Рекомендуемые температуры являются оптимальными и обеспечивают сокращение времени испытания и объективность результатов определения термоокислительной стабильности.

В процессе испытания через равные промежутки времени, например 2 ч, отбирают пробу смазочного материала для фотометрирования и определения коэффициента поглощения светового потока окисленным смазочным материалом, определяемым отношением светового потока поглощенного смазочным материалом к световому потоку, падающему на слой окисленного смазочного материала. Испытания проводят до предельного экспериментально обоснованного значения коэффициента поглощения светового потока, например 0,8, определяющего ресурс работы смазочного материала. Эксплуатация смазочных материалов с коэффициентом поглощения больше 0,8 приводит к загрязнению масляных систем, фильтрующих элементов и снижению их противоизносных свойств.

По результатам испытания строят зависимость коэффициента поглощения светового потока Кп (фиг.1-3) от времени испытания [Кп=f(t)]. Данная зависимость имеет точку перегиба, поэтому часть линии после перегиба продлевают до пересечения с осью абсцисс (времени) (пунктирные линии на фиг.1-3). Точки А1-А6 пересечения линии зависимости Кп=f(t) после перегиба с осью абсцисс характеризуют начало образования нерастворимых примесей, а полученный отрезок OA1-6, кроме того, определяет сопротивляемость смазочного материала окислению. Поэтому, чем длиннее по времени отрезок OA1-6, тем лучшими термоокислительными свойствами обладает смазочный материал. Кроме того, начало образования нерастворимых примесей определяет начало загрязнения фильтрующих элементов, поэтому чем длиннее по времени участок OA1-6, тем больше ресурс работы фильтрующих элементов.

Определяют координаты точки перегиба зависимости Кп=f(t). Абсцисса точки перегиба характеризует время начала коагуляции нерастворимых примесей в более крупные конгломераты, а ордината - значение коэффициента поглощения Кп, при котором наступает коагуляция нерастворимых примесей. Поэтому, чем больше абсцисса точки перегиба зависимости Кп=f(t), тем лучшей термоокислительной стабильностью обладает смазочный материал.

Определяют время достижения предельного значения коэффициентом поглощения Кп светового потока окисленным смазочным материалом (например, Кп=0,8). Данный показатель характеризует ресурс его работоспособности и является основным при оценке термоокислительной стабильности. Поэтому, чем за большее время коэффициент поглощения Кп достигает своего предельного, установленного экспериментально значения (например, 0,8), тем лучшей термоокислительной стабильностью обладает смазочный материал.

Предельное значение коэффициента поглощения Кп светового потока устанавливается экспериментально по противоизносным свойствам окисленного смазочного материала.

Результаты анализа минеральных (фиг.1), полусинтетических (фиг.2) и синтетических (фиг. 3) смазочных материалов сведены в таблицу по предлагаемым показателям, характеризующим термоокислительную стабильность. К таким показателям относятся: время начала образования нерастворимых примесей; время начала коагуляции нерастворимых примесей; ресурс работоспособности окисленного смазочного материала.

Лучшими среди минеральных масел (см. табл.), испытанных при 160oС, является индустриальное масло И-Г-А-32 (И-20А), так как время начала образования нерастворимых примесей составило 15 ч, время начала коагуляции нерастворимых примесей - 25,5 ч, а ресурс работоспособности составил 31,5 ч.

Из полусинтетических масел (фиг.2), испытанных при 170oС, лучшим является Spectrol Capital 5W-40 API SJ EC//CF, так как время начала образования нерастворимых примесей составило 3,4 ч, время начала коагуляции нерастворимых примесей - 6,4 ч, а ресурс работоспособности составил 13,9 ч.

Из синтетических масел (фиг.3), испытанных при 180oС, лучшим является Spectrol Polarm OW-40 API SJ/CF, так как время начала образования нерастворимых примесей составило 30,8 ч, время начала коагуляции нерастворимых примесей - 38,4 ч, а ресурс работоспособности составил 43,0 ч.

Преимущества предложенного способа заключаются в том, что он позволяет получить дополнительную информацию при оценке термоокислительной стабильности смазочных материалов по таким параметрам как:

время начала образования нерастворимых примесей при окислении смазочного материала;

время начала коагуляции нерастворимых примесей при окислении смазочного материала;

ресурс работоспособности смазочного материала при его окислении.

Данная информация позволяет объективно оценить термоокислительную стабильность смазочного материала при одинаковых условиях испытания, осуществить правильный подбор смазочного материала для узлов трения, работающих в тяжелых условиях эксплуатации и режимах нагружения, а также проводить идентификацию смазочных материалов в зависимости от групп эксплуатационных свойств при сертификации, оценить склонность смазочного материала к коагуляции с целью прогнозирования ресурса работы фильтрующих элементов.

Положительный эффект обусловлен повышением достоверности оценки термоокислительной стабильности смазочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2598624C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2247971C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2485486C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371706C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2453832C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2618581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2298173C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2334976C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274850C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛИЯНИЯ ТЕМПЕРАТУРЫ И БАЗОВОЙ ОСНОВЫ СМАЗОЧНЫХ МАТЕРИАЛОВ НА КОНЦЕНТРАЦИЮ ПРОДУКТОВ ТЕРМОСТАТИРОВАНИЯ | 2021 |

|

RU2754096C1 |

Изобретение относится к измерительной технике. Способ включает нагревание смазочного материала в присутствии воздуха, перемешивание, фотометрирование и определение параметров оценки процесса окисления. Испытывают пробу смазочного материала постоянного объема при оптимальной температуре в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, определяют фотометрированием коэффициент поглощения светового потока окисленным смазочным материалом, строят графическую зависимость изменения коэффициента поглощения светового потока от времени испытания, продлевают линию зависимости после точки перегиба до пересечения с осью абсцисс и по абсциссе этой точки определяют время начала образования нерастворимых примесей, по точке перегиба зависимости определяют время начала коагуляции нерастворимых примесей, а по предельному значению коэффициента поглощения светового потока определяют ресурс работоспособности смазочного материала. Технический результат - повышение достоверности. 3 ил., 1 табл.

Способ определения термоокислительной стабильности смазочных материалов, включающий нагревание смазочного материала в присутствии воздуха, перемешивание, фотометрирование и определение параметров оценки процесса окисления, отличающийся тем, что испытывают пробу смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, определяют фотометрированием коэффициент поглощения светового потока окисленным смазочным материалом, строят графическую зависимость изменения коэффициента поглощения светового потока от времени испытания, продлевают линию зависимости после точки перегиба до пересечения с осью абсцисс и по абсциссе этой точки определяют время начала образования нерастворимых примесей, по точке перегиба зависимости определяют время начала коагуляции нерастворимых примесей, а по предельному значению коэффициента поглощения светового потока определяют ресурс работоспособности смазочного материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2057326C1 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161306C2 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ МАСЕЛ ДЛЯ АВИАЦИОННЫХ ГТД | 1999 |

|

RU2156973C1 |

| Способ получения 2-(ацетилметил)бензо-1,3-оксатиолов | 1973 |

|

SU458557A1 |

Авторы

Даты

2003-12-20—Публикация

2002-04-11—Подача