Изобретение относится к области производства изделий из строительных смесей.

Известен из Патента Российской Федерации № 2135353, кл7 В 28 В 1/08, 1999 г. агрегат для формования изделий из полусухих строительных смесей, содержащий смонтированный на станине вибростол на упругих опорах с возбудителем колебаний в виде параллельных горизонтальных дебалансных валов, расположенных над ним симметрично поперечной оси станины, основное и вспомогательное раздаточные приспособления в виде расходных бункеров и расположенных под ними оппозитно ящичных питателей, соединенных посредством рычажных систем с силовыми цилиндрами их горизонтальных возвратно-поступательных перемещений, закрепленные на станине и размещенные вдоль внутренних торцов расходных бункеров передние концы горизонтальных направляющих с опертой на них посредством катков приводной горизонтально-подвижной кареткой со сблокированными попарно и охватываемыми установленными на ней вдоль ее продольной оси вертикальными направляющими втулками верхними и нижними скалками, соединенными нижними концами соответственно с соосными пуансоном и бездонной матрицей, кинематически связанными со штоками закрепленных на каретке силовых цилиндров приводов их вертикальных перемещений, и установленный вдоль продольной оси горизонтально-подвижной каретки под задними концами горизонтальных направляющих приводной вертикально-подвижный приемный стол стопировщика отформованных изделий со сменным инвентарным поддоном.

Недостатками указанного устройства являются низкая производительность, плохое качество формуемых изделий, увеличенная трудоемкость работы обслуживающего персонала, повышенный уровень шума.

Наиболее близким к предложенному агрегату для формования изделий из строительных смесей по своей технической сущности и достигаемому эффекту является известный из Патента Российской Федерации № 2188122, кл7 В 28 В 1/087, 2001 г. агрегат для формования изделий из полусухих строительных смесей, содержащий смонтированный на станине на амортизаторах вибростол с дебалансным возбудителем вертикально направленных колебаний, размещенные оппозитно вдоль продольной оси станины правый и левый направляющие столы с основным и вспомогательным раздаточными приспособлениями в виде расходных бункеров для строительной смеси основного и отделочных слоев с расположенными под ними и опертыми на вышеупомянутые направляющие столы соосными ящичными питателями, соединенными кинематически с приводными силовыми цилиндрами их горизонтальных возвратно-поступательных перемещений, размещенные симметрично поперечной оси станины и вибростола между связанными с ними основным и вспомогательным раздаточными приспособлениями, жестко соединенные друг с другом по торцам опорными элементами горизонтальные направляющие, установленную на последних при помощи катков приводную горизонтально-подвижную каретку с направляющими втулками, охватывающими верхние и нижние вертикальные скалки, на нижних концах которых соответственно закреплены пуансон и контактирующая с рабочей поверхностью вибростола бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений.

Недостатками этого агрегата является сложность конструкции, повышенная трудоемкость изготовления и недостаточная надежность в эксплуатации.

Задачами изобретения является повышение производительности и качества изделий, обеспечение снижения трудоемкости работы обслуживающего персонала, уменьшение энергоемкости и уровня шума.

Указанные цели достигаются тем, что агрегат для формования изделий из полусухих строительных смесей, содержащий смонтированный на станине на амортизаторах вибростол с дебалансным возбудителем вертикально направленных колебаний, размещенные оппозитно вдоль продольной оси станины правый и левый направляющие столы с основным и вспомогательным раздаточными приспособлениями в виде расходных бункеров для строительной смеси основного и отделочных слоев с расположенными под ними и опертыми на вышеупомянутые направляющие столы соосными ящичными питателями, соединенными кинематически с приводными силовыми цилиндрами их горизонтальных возвратно-поступательных перемещений, размещенные симметрично поперечной оси станины и вибростола между связанными с ними основным и вспомогательным раздаточными приспособлениями, жестко соединенные друг с другом по торцам опорными элементами горизонтальные направляющие, установленную на последних при помощи катков приводную горизонтально-подвижную каретку с направляющими втулками, охватывающими верхние и нижние вертикальные скалки, на нижних концах, которых соответственно закреплены пуансон и контактирующая с рабочей поверхностью вибростола бездонная матрица, шарнирно связанные со штоками установленных на каретке силовых цилиндров их вертикальных перемещений, выполнен из кинематически соединенных в единое целое отдельных модулей в виде вибростола, правого и левого направляющих столов с основным и вспомогательным раздаточными приспособлениями, горизонтальных направляющих и установленной на последних при помощи катков приводной горизонтально-подвижной каретки с пуансоном и матрицей, смонтированных соответственно на образующих станину и расположенных вдоль ее продольной оси центральную и связанные с ней правую и левую боковые секции и расположенных вдоль ее поперечной оси передней и задней стоек, на которых закреплены опорные элементы горизонтальных направляющих из модулей, приводная горизонтально-подвижная каретка снабжена синхронизатором параллельности положения бездонной матрицы относительно пуансона при их вертикальных перемещениях и дополнительными направляющими втулками, сблокированными попарно с основными направляющими втулками, пуансон и бездонная матрица - соответственно дополнительными верхними и нижними скалками, охватываемыми вышеупомянутыми дополнительными втулками, при этом основные и дополнительные направляющие втулки и охватываемые ими скалки расположены симметрично относительно продольной оси вышеупомянутой каретки, а расстояние Т между осями скалок в каждой паре сблокированных основной и дополнительной верхних скалок и длина L упомянутой каретки меньше расстояния T1 между осями скалок в каждой паре основной и дополнительной нижних скалок и длины L1 горизонтальных направляющих соответственно в 1,15-1,55 и 2,65-3,15 раза, а расстояние М между осями пар сблокированных основной и дополнительной нижних скалок и расстояние Н между рабочей поверхностью пуансона в крайнем верхнем положении до рабочей поверхности вибростола больше расстояния M1 между осями пар сблокированных основной и дополнительной верхних скалок и высоты Н1 матрицы соответственно 2,7-3,2 и 1,3-2,65 раза.

Кроме того, агрегат для формования изделий из полусухих строительных смесей может быть снабжен установленным на пуансоне дополнительным дебалансным возбудителем вертикально направленных колебаний, а каждый ящичный питатель каждого раздаточного приспособления может быть выполнен с закрепленной на его наружном торцевом борту шиберной заслонкой расходного бункера.

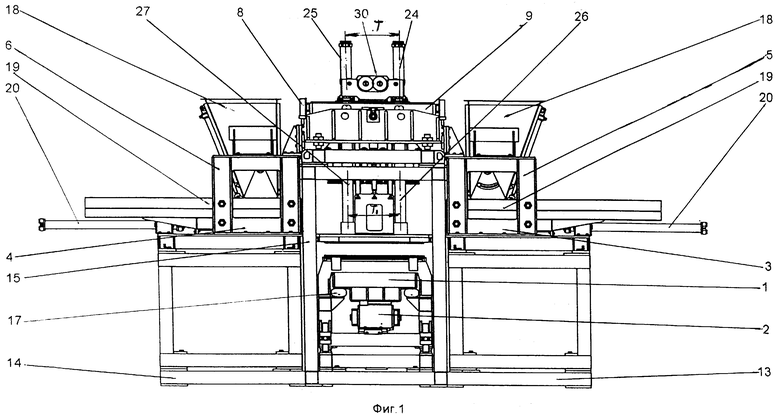

На фиг.1 схематично изображен общий вид агрегата для формования изделий из полусухих строительных смесей.

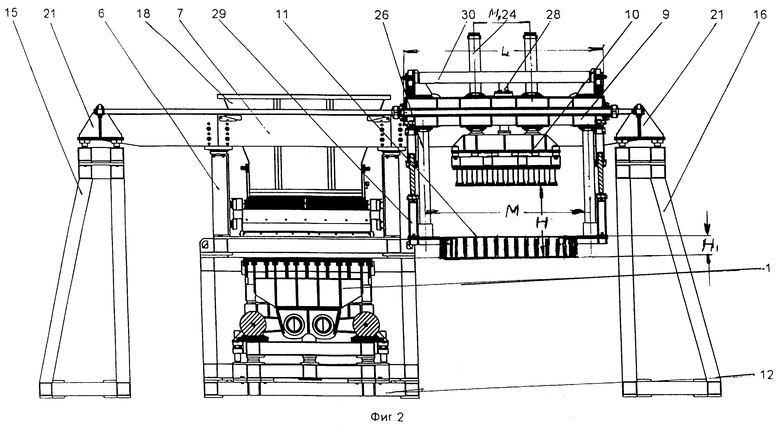

На фиг.2 - разрез по А-А на фиг.1.

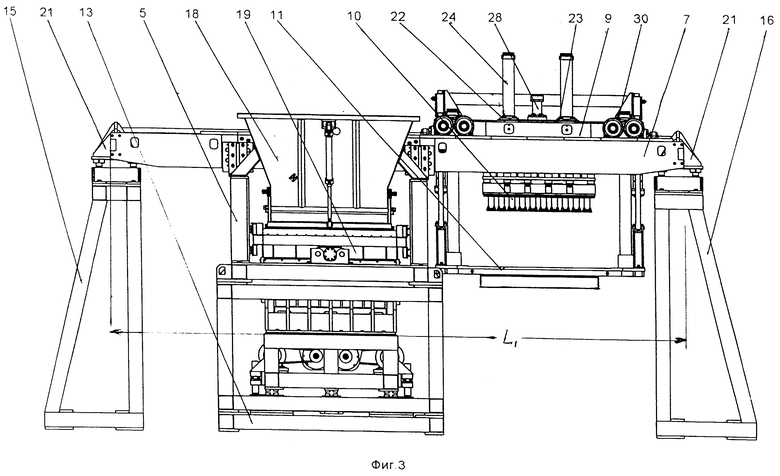

На фиг.3 - вид сбоку на фиг.1.

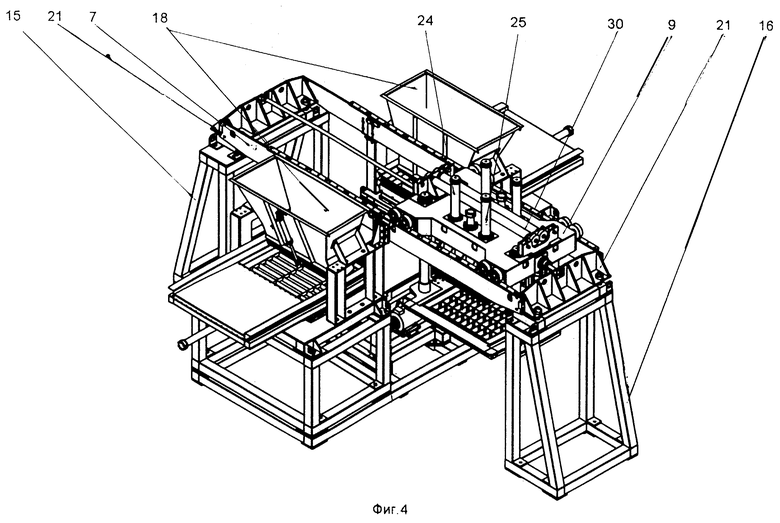

На фиг.4 изображен в аксонометрии агрегат для формования изделий из полусухих строительных смесей.

Агрегат для формования изделий из полусухих строительных смесей состоит из соединенных в единое целое отдельных модулей в виде вибростола 1 с дебалансным возбудителем 2 вертикально направленных колебаний, оппозитно расположенных правого 3 и левого 4 направляющих столов соответственно с основным 5 и вспомогательным 6 раздаточными приспособлениями основного и отделочных слоев изделия, горизонтальных направляющих 7 и установленной на последних при помощи катков 8 приводной горизонтально-подвижной каретки 9 с пуансоном 10 матрицы 11 и станины, образованной из расположенных вдоль ее продольной оси центральной 12, связанных с ней правой 13 и левой 14 боковых секций и расположенных вдоль ей поперечной оси передней 15 и задней 16 стоек. На центральной 12 секции станины закреплен посредством амортизатора 17 вибростол 1 с дебалансным возбудителем 2 вертикально направленных колебаний. На связанных с центральной 12 секцией правой 13 и левой 14 боковых секций установлены опозитно расположенные правый 3 и левый 4 направляющие столы соответственно с основным 5 и вспомогательным 6 раздаточными приспособлениями основного и отделочных слоев изделия. Каждое раздаточные приспособление 5 и 6 имеет расходный бункер 18 и расположенный под ним ящичный питатель 19. Каждый ящичный питатель 19 соединен кинематически со штоком силового цилиндра 20 его горизонтальных возвратно-поступательных перемещений. Горизонтальные направляющие 7 жестко соединены друг с другом по торцах опорными элементами 21, которые закреплены на расположенных вдоль поперечной оси станины передней 15 и задней 16 стойках и жестко связаны с внутренними торцами основного 5 и 6 вспомогательного раздаточных приспособлений.

На горизонтальных направляющих 7 установлена при помощи катков 8 приводная горизонтально-подвижная каретка 9. Приводная горизонтально-подвижная каретка 9 выполнена в виде горизонтальной пространственной рамы с размещенными симметрично ее продольной оси и сблокированными попарно основными 22 и дополнительными 23 направляющими втулками. Часть вышеупомянутых направляющих втулок охватывает основные 24 и дополнительные 25 верхние скалки, к нижним концам которых подвешен пуансон 10. Под пуансоном 10 соосно с ним размещена бездонная матрица 11 с рабочей поверхностью вибростола 1. Бездонная матрица 11 подвешена к основным 26 и дополнительным 27 нижним скалкам, охватываемым другой свободной частью вышеупомянутых направляющих втулок 22 и 23. Пуансон 10 и бездонная матрица 11 шарнирно связаны соответственно через упругие элементы (на чертежах условно не показаны) со штоками закрепленных на приводной горизонтально-подвижной каретке 7 силовых цилиндров 28 и 29 приводов их вертикальных перемещений. На приводной горизонтально-подвижной каретке 9 вдоль ее продольной оси установлен синхронизатор 30 параллельности положения бездонной матрицы 11 относительно пуансона 10 при их вертикальных перемещениях. Приводная горизонтально подвижная каретка 9 имеет переднее и заднее рабочие положения, в которых она удерживается посредством гидравлических замков или механических фиксаторов (на чертежах условно не показаны), при этом в переднем положении она располагается над вибростолом 1 соосно его рабочей поверхностей, а в заднем рабочем положение приводная горизонтально-подвижная каретка 9 с пуансоном 10, бездонной матрицей 11 располагаются при распалубке отформованного изделия над сменным инвентарным поддоном, установленным на приемном вертикально-подвижном приемном столе стопировщика отформованных изделий или транспортирующего устройства (на чертежах условно не показаны).

Расстояние Т между осями скалок в каждой паре сблокированных основной 24 и дополнительной 25 верхних скалок и длина L вышеупомянутой каретки 9 меньше расстояния T1 между осями скалок в каждой паре основной 26 и дополнительной 27 нижних скалок и длины L1 горизонтальных направляющих 7 соответственно в 1,15-1,55 и 2,65 -3,15 раза. Расстояние М между осями пар сблокированных основной 26 и дополнительной 27 нижних скалок и расстояние Н между рабочей поверхностью пуансона 10 в крайне верхнем положении до рабочей поверхности вибростола 1 больше расстояния M1 между осями пар сблокированных основной 24 и дополнительной 25 верхних скалок и высоты H1 матрицы 11 соответственно 2,7-3,2 и 1,3-2,65 раза.

Работает агрегат для формования изделий из полусухих строительных смесей следующим образом.

Перед началом работы расходные бункеры 18 основного 5 и вспомогательного 6 раздаточных приспособлений заполняют соответственно строительными смесями основного и облицовочного слоев изделия, перемещают и фиксируют в переднем положении горизонтально-подвижную каретку 9 и поднимают в верхнее положение приемный стол стопировщика отформованных изделий со сменным инвентарным поддоном. Затем силовыми цилиндрами 28 и 29 поднимают и опускают в верхнее и нижнее положения соответственно основные 24 и дополнительные 25 верхние скалки с пуансоном 10 и основные 26 и дополнительные 27 нижние скалки с бездонной матрицей 11 до контакта ее нижнего торца с поверхностью вибростола 1. После этого на бездонную матрицу 11 надвигают ящичный питатель 19 основного 5 раздаточного приспособления для заполнения ее рабочей полости полусухой строительной смесью основного слоя изделия. Опорожненный ящичный питатель 19 основного раздаточного приспособления затем возвращают в исходное положение, и, включив силовой цилиндр 28, уплотняют строительную смесь пуансоном 8 на этапе предварительного уплотнения в течение 3,0-8,0 секунд до достижения плотности, превышающей 1,1-1,2 раза первоначальную плотность смеси, уложенной в матрицу 11.

По достижении вышеуказанной степени уплотнения строительной смеси основного слоя изделия перемещают силовым цилиндром 28 пуансон 10 в крайнее верхнее положение и надвигают на бездонную матрицу 11 ящичный питатель 19 вспомогательного 6 раздаточного приспособления и опорожняют его, заполняя образовавшееся свободное пространство в верхней части рабочей полости бездонной матрицы 11 строительной смесью отделочного слоя изделия, и возвращают этот ящичный питатель 19 в исходное положение. Включив дебалансный возбудитель 2 вертикально направленных колебаний вибростола 1 и силовой цилиндры 28, производят пуансоном 10 окончательное уплотнение формуемого изделия сочетанием прессующих импульсов 110-400 г/см2 и вибрационных колебательных импульсов в течение 15,0-25,0 секунд до достижения окончательной плотности отформованного изделия, превышающей в 1,2-1,4 раза первоначальную плотность строительных смесей. По окончании процессов уплотнения выключают возбудитель 2 вертикально направленных колебаний вибростола 1 и силовыми цилиндрами 28 и 29 одновременно перемещают с одной и той же скоростью пуансон 10 и бездонную матрицу 11 с отформованным изделием в верхнее положение. Затем горизонтально-подвижную каретку 9 перемещают в заднее положение, располагая пуансон 10 и бездонную матрицу 11 с отформованным изделием над сменным инвентарным поддоном, установленным на приводном вертикально-подвижном приемном столе стопировщика отформованных изделий, соосно с ним, и, подняв бездонную матрицу 11, укладывают на него или на ранее уложенное изделие вновь отформованное изделие, для чего каждый раз после укладки отформованного изделия вертикально-подвижный приемный стол стопировщика отформованных изделий опускается на один шаг, равный толщине изделия. После достижения стопой отформованных изделий установленной высоты ее вместе со сменным инвентарным поддоном снимают с платиков (на чертежах условно не показано) вертикально-подвижного приемного стола и передают на дальнейшую тепловлажностную обработку или выдержку для набора распалубочной прочности. По окончании цикла изготовления изделий производят очистку и смазку рабочих поверхностей бездонной матрицы 11 и пуансона 10, для чего они, в случае необходимости, могут быть снабжены приспособлениями для обдува и смазки (на чертежах условно не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2001 |

|

RU2188122C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ Д.К.СЕМЕНОВА | 1998 |

|

RU2135353C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2242358C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2266817C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2000 |

|

RU2158678C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2257999C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2280557C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2279974C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2150377C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2001 |

|

RU2203802C1 |

Изобретение относится производству изделий из строительных смесей. Агрегат для формования изделий из полусухих строительных смесей состоит из модулей в виде вибростола, правого и левого направляющих столов с основным и вспомогательным раздаточными приспособлениями, горизонтальных направляющих и приводной каретки с пуансоном, матрицей и станины. Станина выполнена из центральной и связанных с ней правой и левой боковых секций и передней и задней стоек, расположенных вдоль ее поперечной оси. На центральной секции закреплен вибростол, а на правой и левой боковых секциях соответственно правый и левый направляющие столы. Каждый питатель, соединен со штоком силового цилиндра возвратно-поступательных перемещений. Торцы горизонтальных направляющих соединены опорными элементами, установленными на передней и задней стойках. На горизонтальных направляющих установлена при помощи катков каретка. Каретка имеет симметричные ее оси направляющие втулки. Направляющие втулки охватывают верхние и нижние скалки, нижние концы которых соединены соответственно с пуансоном и матрицей, соединенными со штоками приводов их вертикальных перемещений. На каретке установлен синхронизатор положения матрицы относительно пуансона при их вертикальных перемещениях. Приводная каретка в переднем рабочем положение располагается над вибростолом соосно его рабочей поверхности. В заднем рабочем положении каретка с пуансоном и матрицей располагаются над инвентарным поддоном, установленным на стопировщике отформованных изделий или транспортирующем устройстве. Технический результат - повышение производительности и качества изделий. 2 з.п. ф-лы, 4 ил.

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2001 |

|

RU2188122C1 |

Авторы

Даты

2003-12-27—Публикация

2003-05-22—Подача