Изобретение относится к области производства строительных материалов и может быть использовано при производстве керамических, в частности стеновых, материалов.

Известны керамические стеновые материалы, получаемые путем пластического или полусухого формования исходного сырья, основу которого составляют глины разного состава и качества, куда могут добавляться песок, шпак, шамот, пластифицирующие добавки для разбавления высокопластичной глины, уменьшения содержания отощающих компонентов с целью улучшения технологических и эксплуатационных свойств керамической массы (ГОСТ 530-95. Кирпичи и камни керамические. Технические условия. МНТКС, Москва, ИПК Издательство стандартов, 1966 г. [1], Мороз И.И. Технология строительной керамики, Киев: Головное издательство издательского объединения "Вища школа", 1980 [2]).

В связи с тем, что Российская Федерация и Республика Татарстан, в частности, имеют залежи низкосортного сырья для производства строительной керамики, из которого можно формовать лишь кирпич низких марок, требуются новые материалы - добавки для повышения качества керамических материалов, в том числе и стеновых (кирпич и камни).

В поиске новых материалов для применения в качестве добавок в керамические массы были высказаны в общих чертах соображения по поводу освоения и использования битумсодержащих пород при производстве керамики, керамического кирпича (Б.В. Успенский и др. Перспективы освоения битуминозных пород Западного Татарстана. Сб. Проблемы геологии твердых полезных ископаемых поволжского региона. Изд. КГУ, 1994 г., стр. 122 [3]).

Под битумсодержащими породами (БСП) подразумевается минеральный вид сырья с органической добавкой - битумом, используемый в естественном виде, без извлечения из него вмещающих пород битума. Залежи битумсодержащих пород распространены в платформенных осадочных бассейнах. Наиболее крупные из них приурочены к краевым бассейнам пассивных капитальных окраин, а также в пределах внутренних морей.

К битумсодержащим породам относятся нерудные ископаемые, в которых содержание битума составляет 1-25 %. Как показывают исследования, физико-механические свойства битумсодержащих пород разнообразны и определяются, в основном, литологическим составом и особенностями их битумонасыщенности. Значения средней плотности изменяются от 1900 до 2700 кг/м3, водопоглощение - от 0,25 до 9,0 %, пористость - от 0,4 до 20 и 40%, предел прочности при сжатии - от единиц до 140 МПа. При этом битумсодержащие породы с содержанием битума > 4,5% экономически целесообразно подвергать извлечению из них битума. С меньшим содержанием битума битумсодержащие породы считаются бросовыми.

Недостатком указанного решения является отсутствие практической разработки рецептуры керамических строительных материалов с использованием битумсодержащих пород со своими высокими технологическими и эксплуатационными свойствами.

Известна керамическая масса для изготовления стеновых изделий, которая для повышения прочности в качестве выгорающей добавки содержит нефтебитуминозную породу и имеет следующий состав, мас.%:

Глинистое сырье 83-86

Нефтебитуминозные породы 14-17

( см. SU 1315442, кл. С 04 В 38/06, опубл. 07.06.1987 [4]).

Указанное решение помимо битума в битуминозной породе в качестве выгорающей добавки содержит нефть и ее фракции. Так, содержание асфальтенов, ответственных за битум, очень небольшое и составляет 16-22 мас.%, доля же низкомолекулярных органических фракций - неасфальтенов (масел и смол) составляет значительное ее содержание и достигает 119. Нефтебитуминозная порода представляет собой загустевшую жидкую массу, которая требует нагрева до 60-70°С перед введением ее в керамическую массу, что усложняет технологический процесс производства стенового материала с включением в него энергоемкой операции. Другим недостатком является пожароопасность указанного технологического процесса ввиду низкой температуры воспламенения низкомолекулярных составляющих добавки. При этом нагрев нефтебитуминозной породы вызывает интенсивное испарение ее легких фракций, что делает технологический процесс неэкологичным, опасным для здоровья рабочего персонала и требует дополнительных затрат на оснащение производства вытяжными устройствами, респираторами и др. средствами. За счет наличия большого количества низкомолекулярных органических составляющих их выгорание начинается при низкой температуре, микропористость керамической массы возрастает, и черепок получается рыхлым и с высоким водопоглощением. Это отрицательно сказывается на прочности стеновых материалов и ограничивает применение их, например, для производства керамических плиток полов, черепицы, лицевого кирпича. На 1 кг глины для получения указанных в описании показателей требуется 600 граммов нефтебитумной составляющей, что свидетельствует о недостаточной эффективности указанной добавки; это в свою очередь увеличивает затраты по ее доставке к месту производства стенового материала и переработке. Указанное решение [4] состава керамической массы с использованием битумсодержащих пород является наиболее близким аналогом.

Задачей изобретения является упрощение технологического процесса производства керамических строительных материалов с использованием битумсодержащих пород, уменьшение затрат на их производство, повышение их качества путем повышения прочности и уменьшения водопоглощения, расширение области применения, повышение эффективности выгорающей добавки.

Указанная задача решается в рецептуре керамической массы, основу которой составляют глины с битумсодержащими породами Иштеряковского, Спиридоновского или Карлигачского месторождений, количественный состав которой определен следующим соотношением компонентов, мас.ч.:

Глина 100,0

Битумсодержащая порода 1,0-30,0

В соответствии со Справочником [5] (Минеральное сырье. Сырье битумное// Справочник. Клубов Б.А., Шаргородский И.Е. Издательство Министерства природных ресурсов РФ, 1998 г.) битумсодержащие породы с содержанием битума < 4,5%, к которым относятся породы указанных месторождений, это минерально-строительный вид сырья с твердым битумом, в котором преимущественно содержатся мальтены и асфальтены.

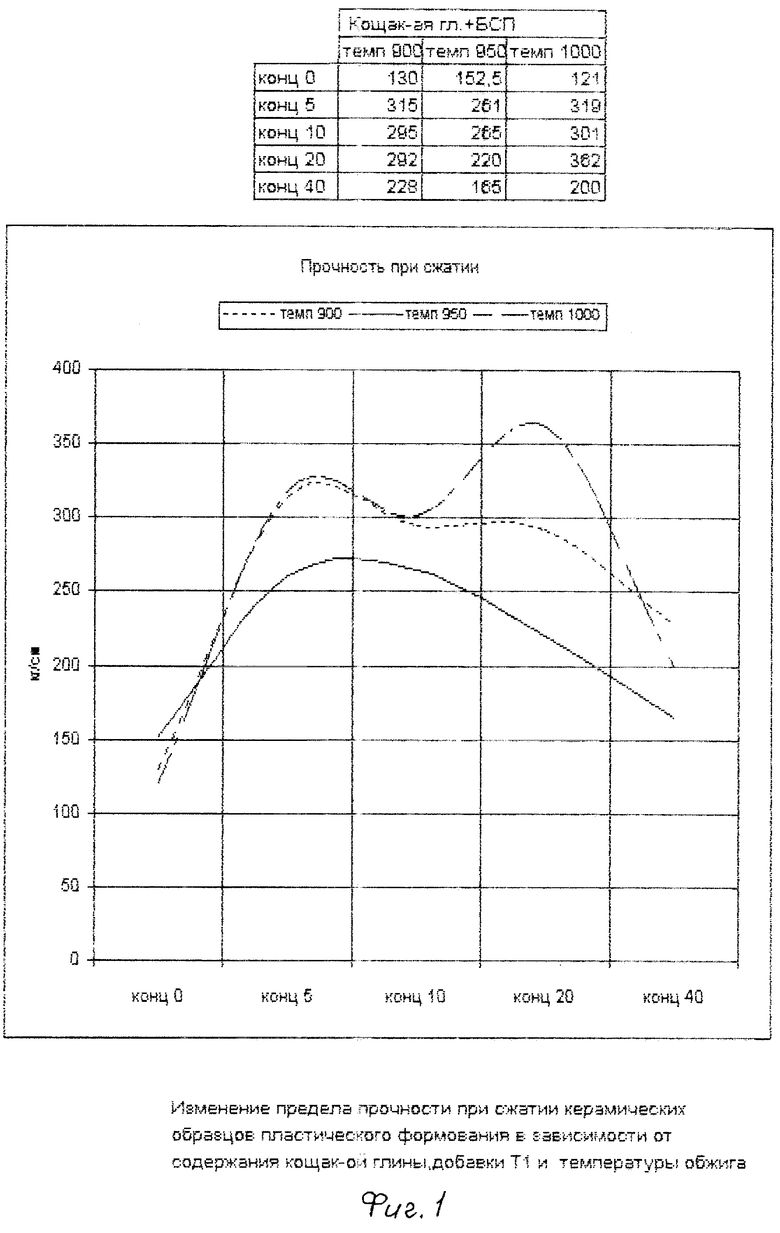

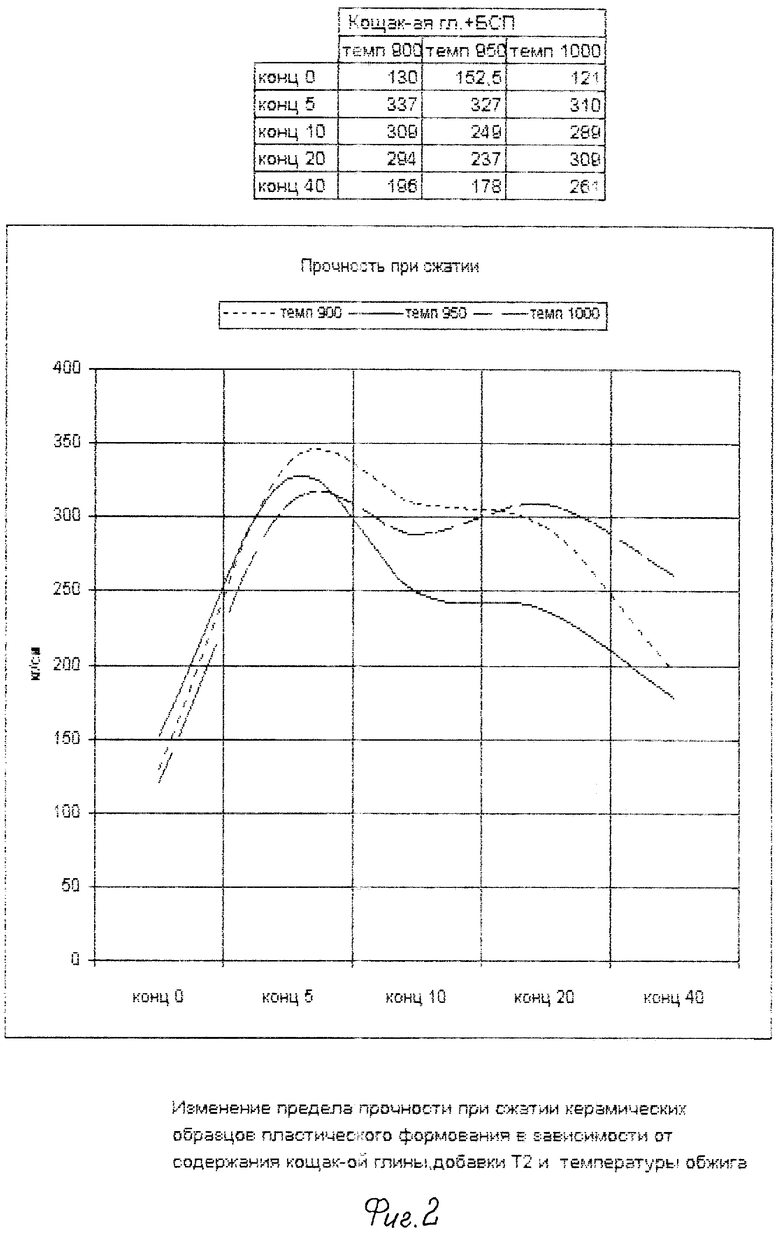

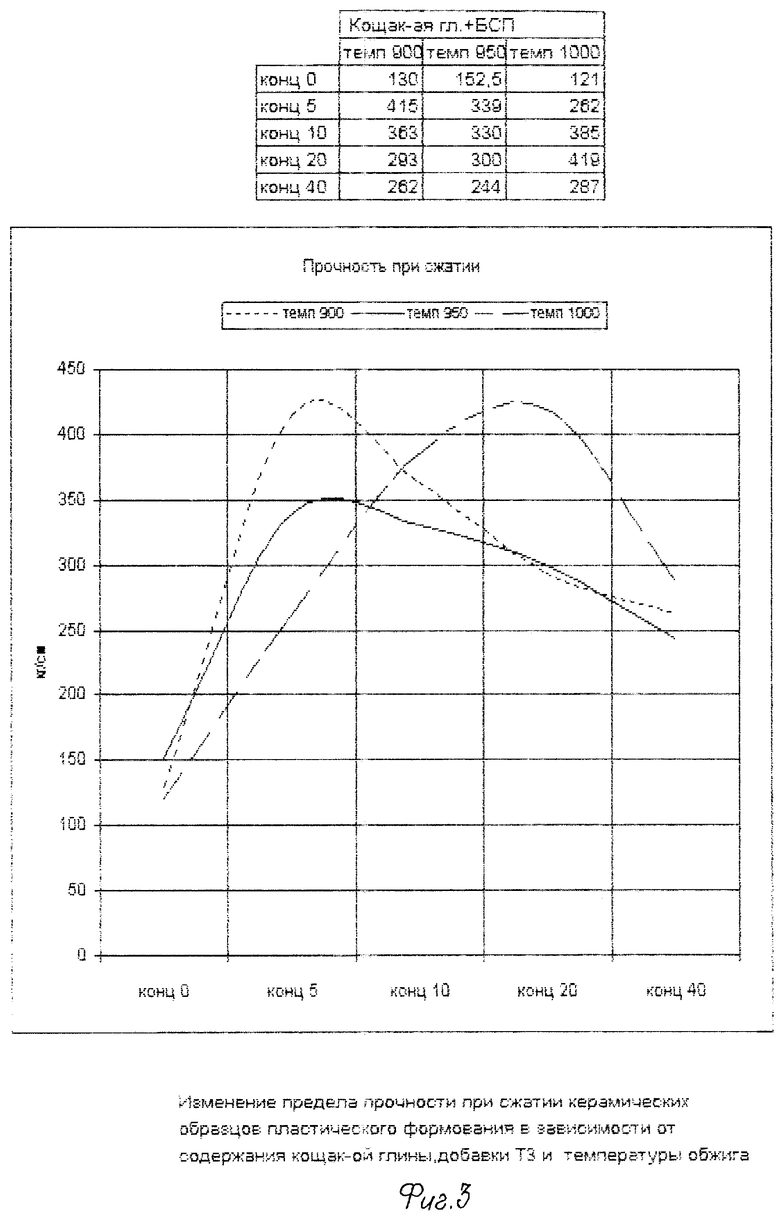

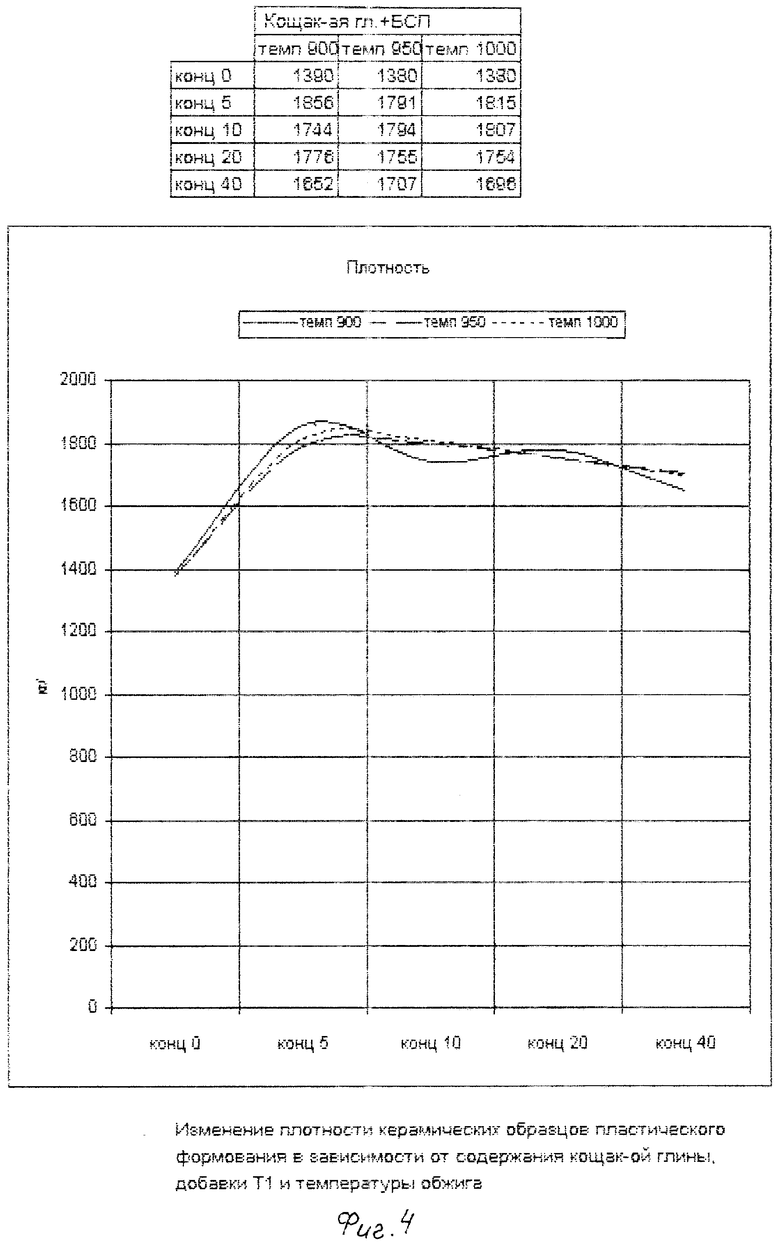

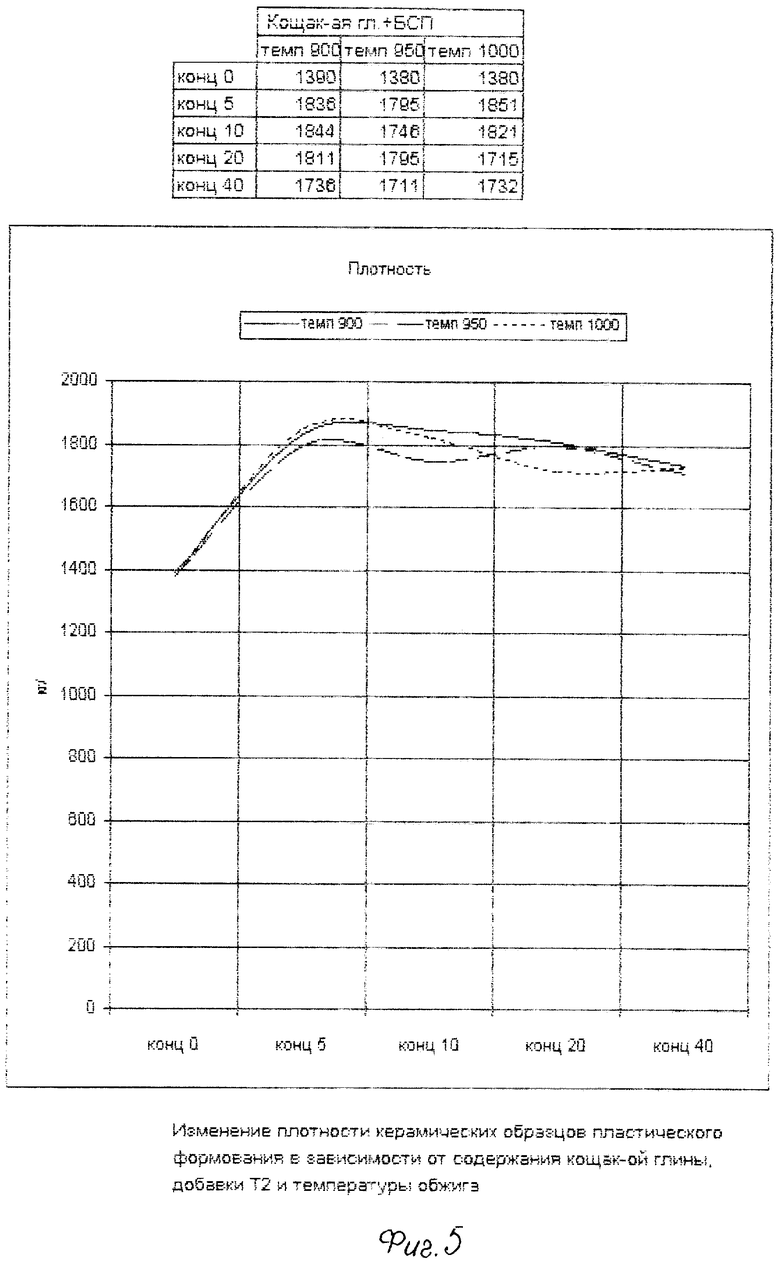

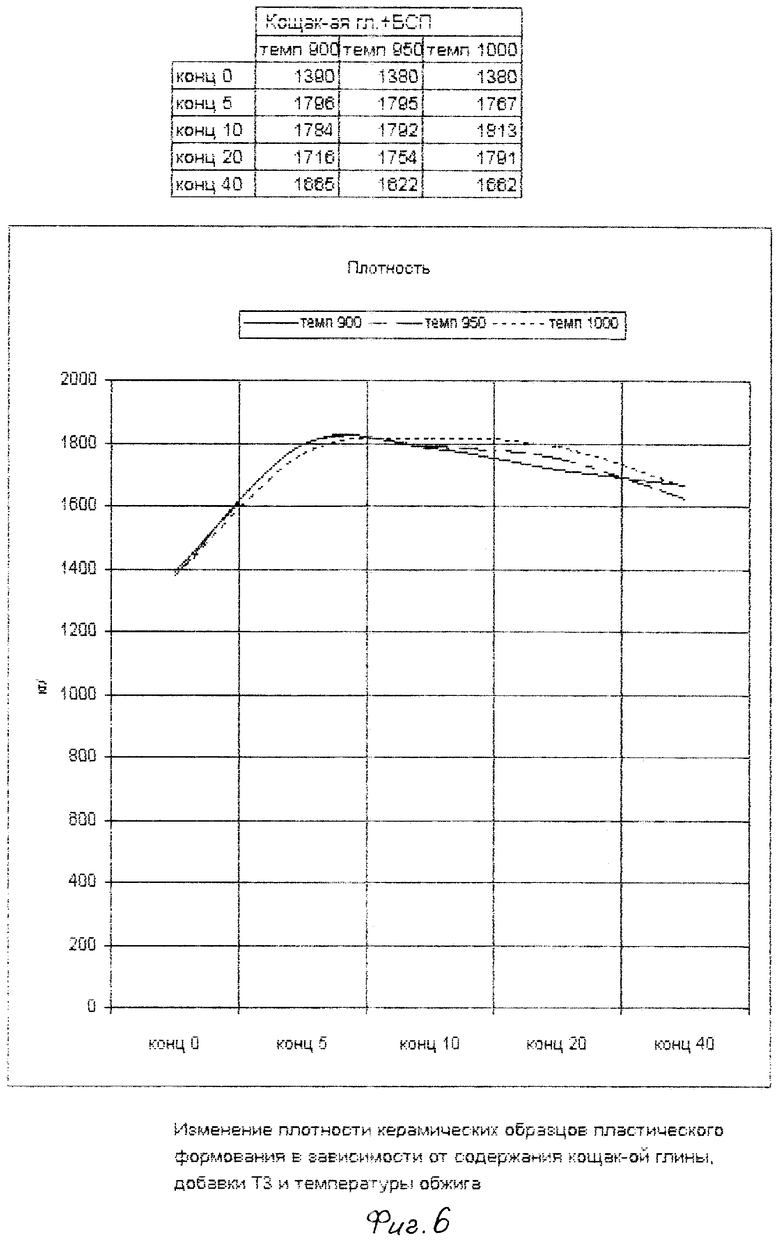

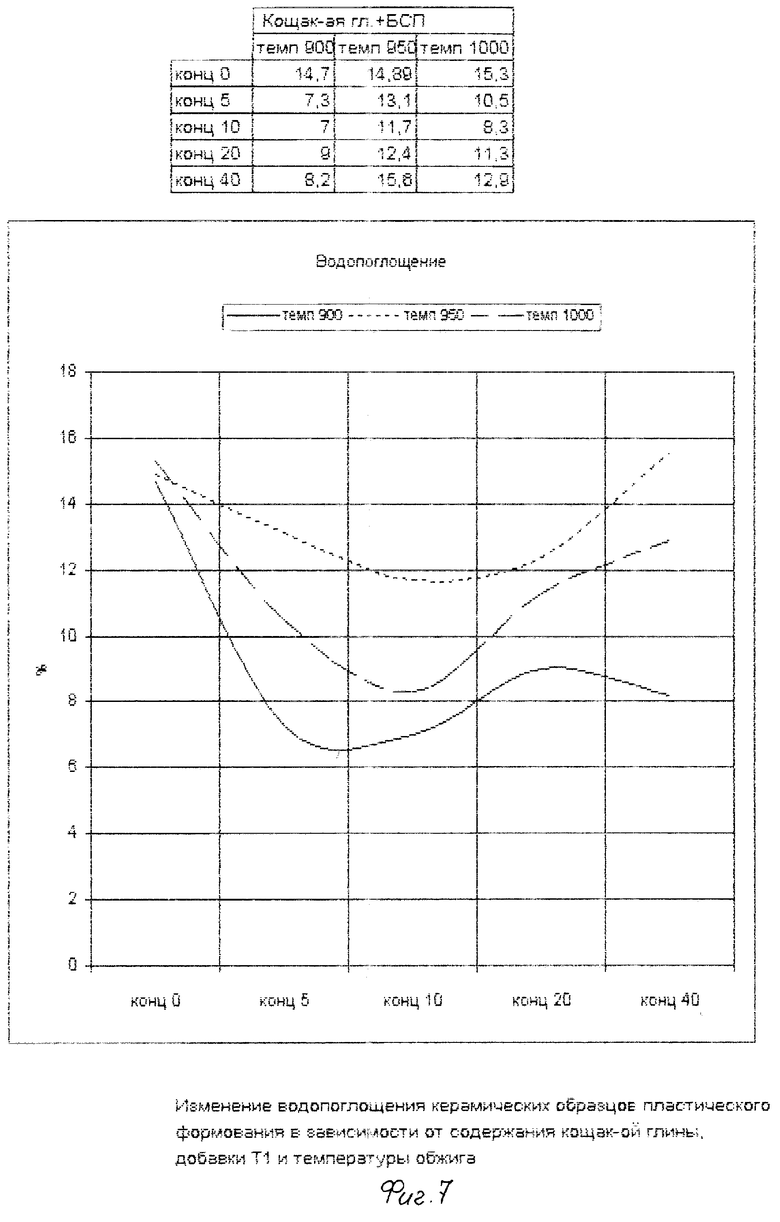

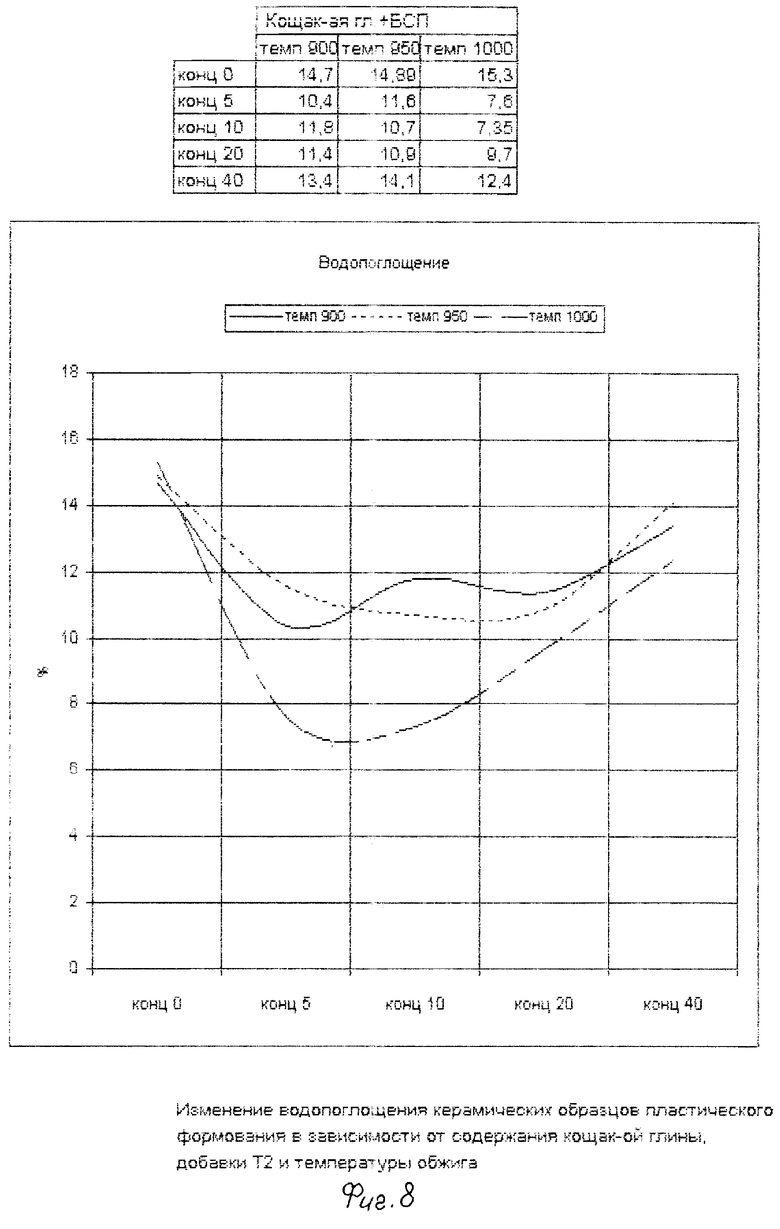

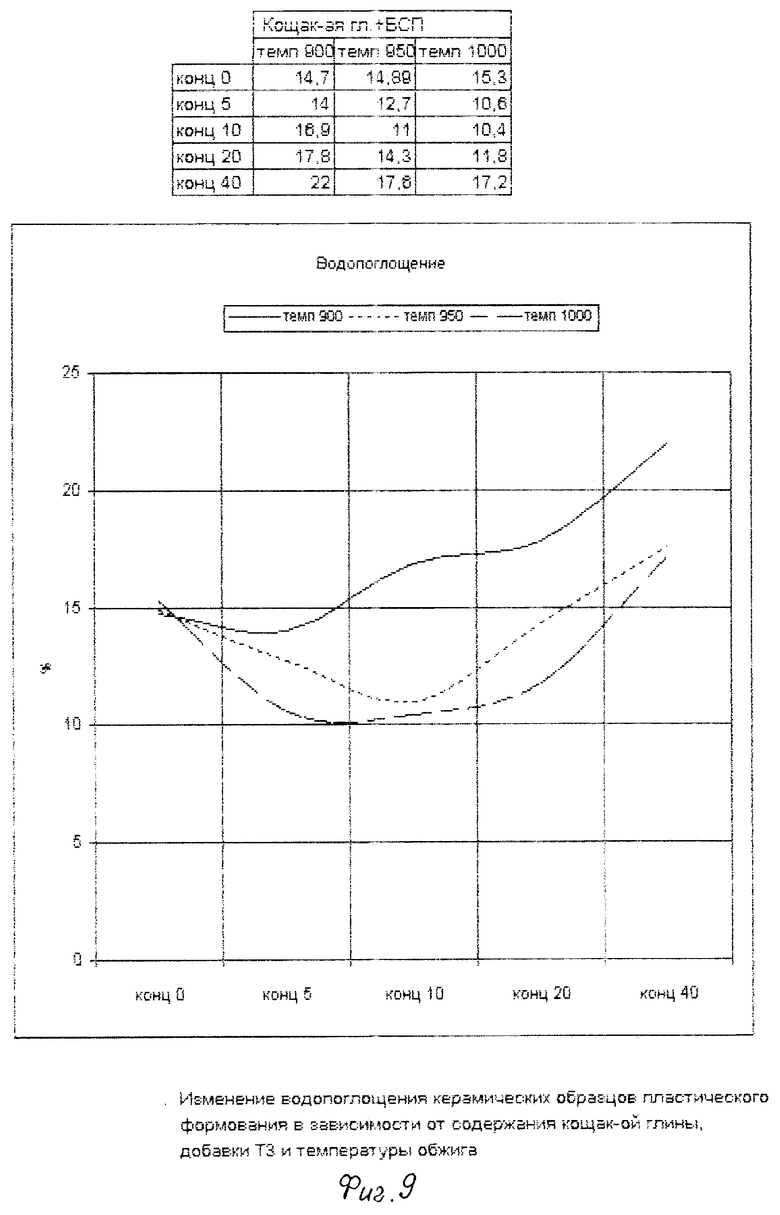

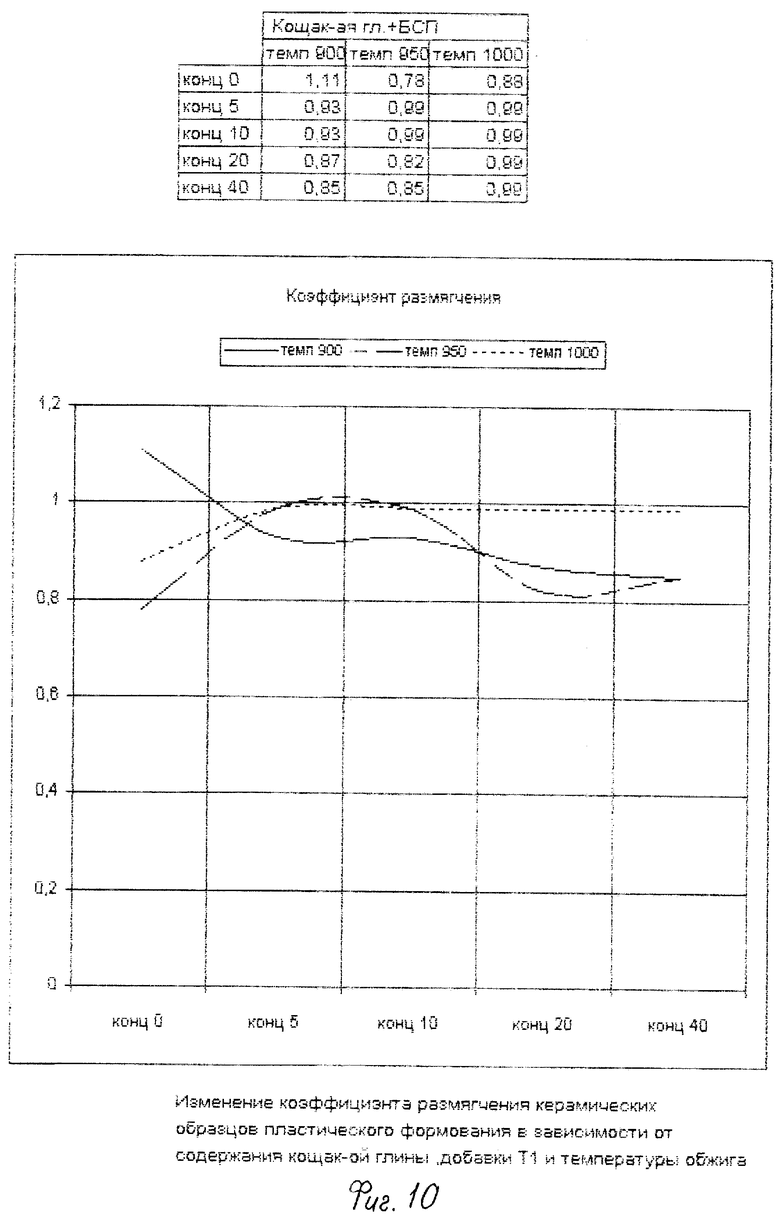

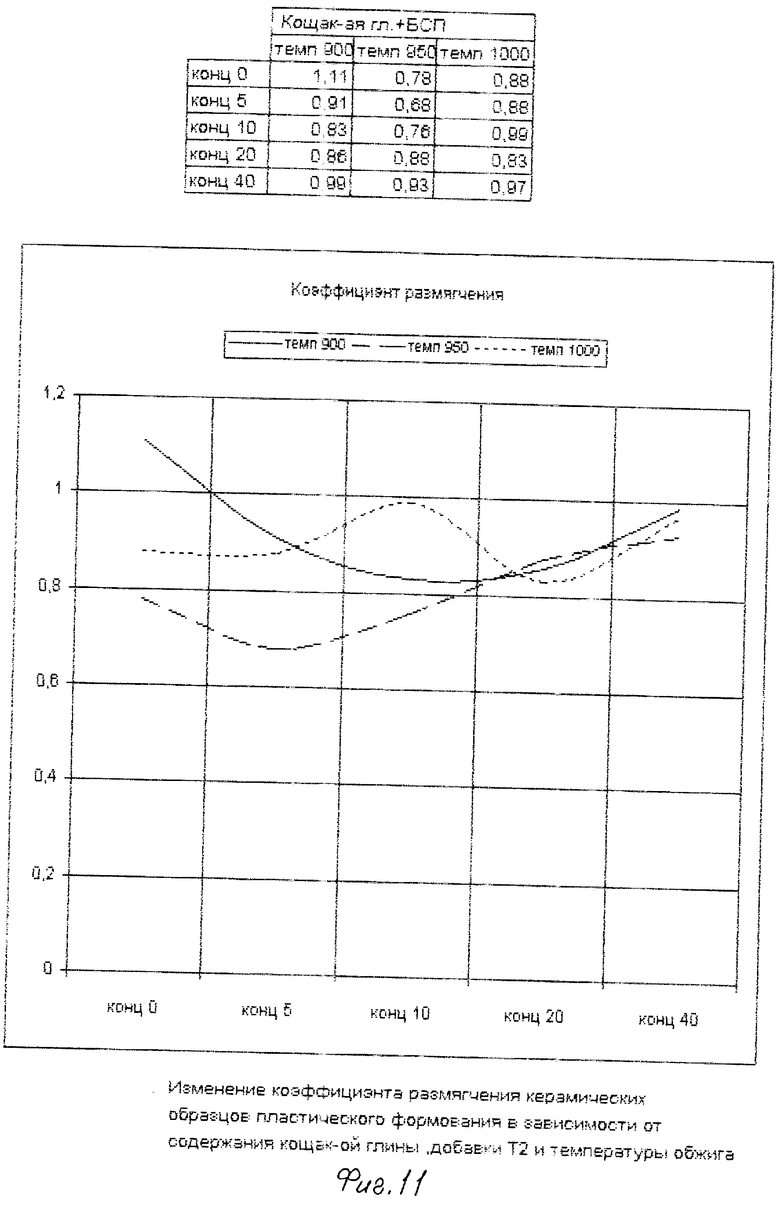

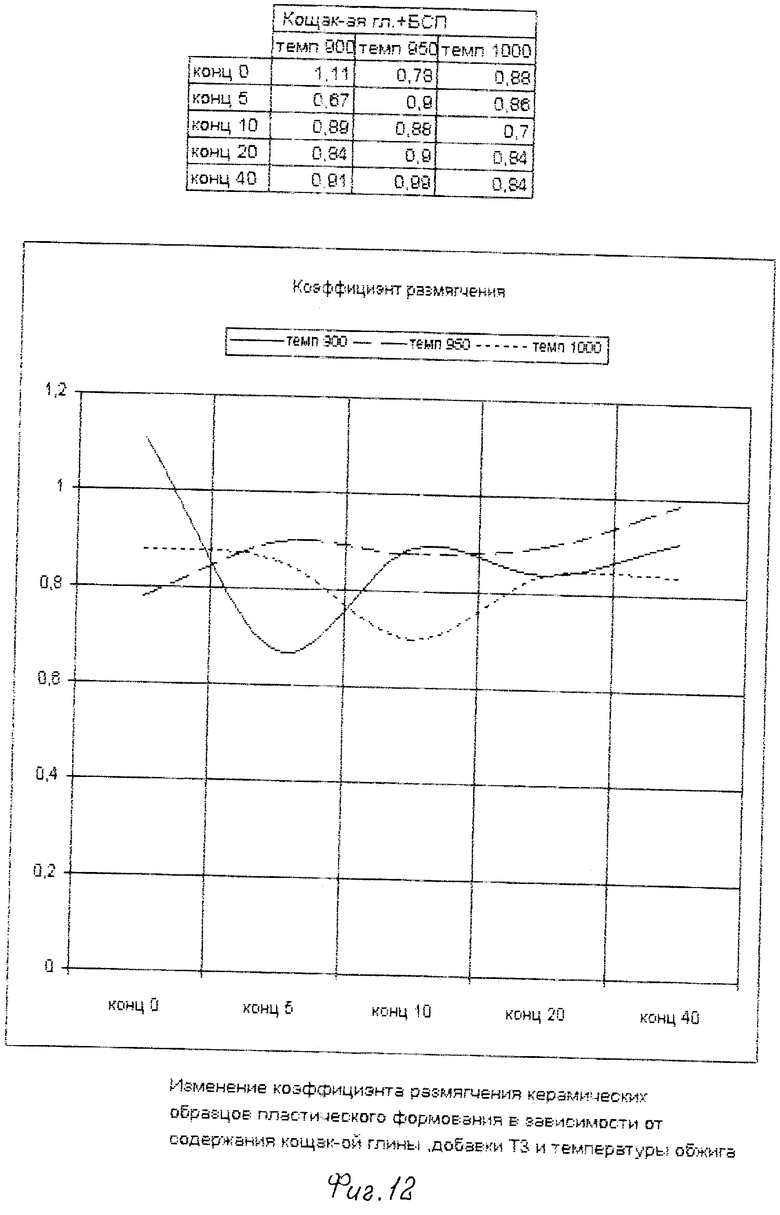

На фиг. 1-12 изображены графики изменения предела прочности при сжатии, плотности, водопоглощения, коэффициента размягчения соответственно, керамических образцов пластического формования в зависимости от содержания умереннопластичной глины Кощаковского месторождения Республики Татарстан и БСП партий Т1 Иштеряковского, Т2 Спиридоновского и Т3 Карлигачского месторождений при разных температурах обжига.

Формование стеновых материалов производилось пластическим способом и полусухим из смеси компонентов указанного состава при влажности массы 18-24 %, которая затем высушивалась до постоянной влажности порядка 5-8 % и подвергалась обжигу при температурах 900, 950, 1000°С в муфельной электрической печи.

Пластическое формование может быть реализовано с использованием шнековых ленточных прессов, где керамическая масса транспортируется, уплотняется, интенсивно проминается и гомогенизируется; происходит продавливание массы через головку и мудштук пресса для придания изделию требуемой формы и сечения.

Полусухое формование предусматривает приготовление смеси компонентов, перемешивание, прессование, обжиг.

Как видно из графиков фиг.1-12, в пределах содержания БСП Иштеряковского, Спиридоновского, Карлигачского месторождений от 1,0 до 10 мас.ч. в общей керамической массе эксплуатационные свойства конечного продукта улучшились. Оптимальным является содержание БСП указанных месторождений порядка 5 мас.ч. При этом прочность стеновых материалов по сравнению с керамической массой немодифицированного состава возросла со 180 - 200 кг/см2 до 400 кг/см2 (40 Мпа); относительно исходных немодифицированных составов прирост прочности составил от 70 до 200 % при незначительном увеличении плотности за счет уменьшения степени пустотности и увеличения микропористости и замкнутой пористости. Увеличение микропористости и замкнутой пористости керамической массы с использованием битумсодержащих пород Иштеряковского, Спиридоновского или Карлигачского месторождений объясняется тем, что при обжиге изделий твердый битум, содержащийся в породах указанных месторождений, являясь органическим составляющим, "внутренним" топливом с высокой теплотворной способностью, равномерно распределенный в массе сырца, выгорает при более высокой температуре, нежели нефтебитуминозная добавка прототипа, образуя поры, закрытые оплавленными стенками. Это способствует увеличению доли замкнутой пористости конечного продукта; при этом водопоглощение черепка из предложенной керамической массы по отношению к прототипу уменьшилось с 21-23% до 7,3-10,1%, что, очевидно, связано с уменьшением дефектности материала, увеличением доли замкнутой пористости; прочность при сжатии по отношению к прототипу увеличилась с 38 до 40 Мпа. Эффективность выгорающей добавки возросла, так как на 1 кг глинистого сырья ее требуется 330 граммов, что почти в два раза меньше, чем в прототипе. Упрощен технологический процесс производства изделий из предложенной керамической массы, так как не требует предварительного нагрева выгорающей добавки, затраты производства уменьшены ввиду снижения его энергоемкости, повышения эффективности добавки, уменьшена пожароопасность производства и повышена его экологичность. Улучшены другие технологические характеристики глинистой массы - формовочные свойства - за счет свойств улучшенного гранулометрического состава шихты, присутствия гидрофобной составляющей.

Битумсодержащие породы Иштеряковского, Спиридоновского, Карлигачского месторождений как минерально-строительный вид сырья с небольшим содержанием твердого битума могут найти широкое применение при производстве керамического кирпича.

Используемая литература

1. ГОСТ 530-95. Кирпичи и камни керамические. Технические условия. МНТКС, Москва, ИПК Издательство стандартов, 1966 г.

2. Мороз И.И. Технология строительной керамики. Киев: Головное издательство издательского объединения "Вища школа", 1980.

3. Б.В. Успенский и др. Перспективы освоения битуминозных пород Западного Татарстана. Сб. Проблемы геологии твердых полезных ископаемых поволжского региона, изд. КГУ, 1994 г., стр. 122 - прототип.

4. SU 1315442, кл. С 04 В 38/06, опубл. 07.06.1987 - прототип.

5. Минеральное сырье. Сырье битумное//Справочник. Клубов Б.А., Шаргородский И.Е. Издательство Министерства природных ресурсов РФ, 1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления стеновых изделий | 1985 |

|

SU1315442A1 |

| Шихта для керамического кирпича | 2015 |

|

RU2608098C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

| Керамическая масса для изготовления лицевого кирпича | 1989 |

|

SU1643502A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГРУБОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2013 |

|

RU2536592C1 |

| Сырьевая смесь для изготовления строительного кирпича | 1990 |

|

SU1747422A1 |

Изобретение относится к области производства строительных материалов и может быть использовано при производстве керамических, в частности стеновых, материалов. Керамическая масса содержит, мас. ч.: глина 100,0, битумсодержащая порода Иштиряковского, или Спиридоновского, или Карлигачского месторождений 1,0-10,0. Технический результат изобретения - улучшение пластичности массы, снижение формовочной влажности, улучшение сушильных свойств, увеличение прочности и снижение водопоглощения изделий. 12 ил.

Керамическая масса, включающая глинистый материал и битумсодержащую породу, отличающаяся тем, что содержит битумсодержащую породу Иштиряковского, или Спиридоновского, или Карлигачского месторождений при следующем содержании компонентов, мас.ч.:

Глина 100,0

Битумсодержащая порода 1,0-10,0

| Керамическая масса для изготовления стеновых изделий | 1985 |

|

SU1315442A1 |

| и др | |||

| Изучение коагуляционных структур глин в присутствии нефтебитуминозной породы, Известия АНКазССР, сер | |||

| Химия, 1991, № 4, с.86-89.НАДИРОВ Н.К | |||

| Нефтебитуминозные породы | |||

| Перспективы использования | |||

| - Алма-Ата: изд."Наука", Казахской ССР , 1982, с.9, 186, 187, 260.SU 1643502 A, 23.04.1991.DE 3943273 A, 07.05.1981.US 3482008 A, 02.12.1969.CS 2526656 A, 12.02.1978.УСПЕНСКИЙ Б.В | |||

| и др | |||

| Перспективы освоения битуминозных пород западного Татарстана, сб | |||

| "Проблемы геологии твердых полезных ископаемых поволжского региона", изд | |||

| КГУ, 1994, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

2003-12-27—Публикация

2000-10-30—Подача