Изобретение относится к промышленности строительных материалов и может быть использовано для производства стеновых изделий, преимущественно строительного кирпича.

Известна керамическая масса для изготовления керамических стеновых изделий, включающая следующие компоненты мае %:

Суглинок60-80

Зола-унос10-295

Опилки1-10

Активный ил0 5-9

Недостатком указанного состава является получение кирпича относительно невысокой прочности и повышенным водо- поглощением.

Наиболее близкой по технической сущности и достигаемому эффекту является керамическая масса для изготовления стеновых изделий включающая в качестве выгорающей добавки отходы углеобогащения

Недостатком известной массы является высокое водопоглощение и низкая механическая прочность

Цель изобретения - повышение прочности, снижение водопоглощения и удешевление продукции

Это достигается тем, что масса для изготовления стеновых изделий, преимущественно строительного кирпича в качестве глинистого компонента содержит вскрышную породу ртутных месторождений в количестве 70-85%, а в качестве выгорающей добавки - отход обогащения углей в количестве 14-27% и для улучшения формуемости массы применяется цикло-гекса (тартрато (2) кобальт) тетрадекагидрат так как при

VJ - 4 Ю Ю

добавке данного компонента повышается пластичность массы. Изделие с такой (высокой) пластичностью получается прочным и малопористым, т.е. с пониженным водопог- лощением.

8 предлагаемой массе вскрышная порода представляет е% основу, а предложенная добавка - отход обогащения углей - вносит существенные изменения в состав массы, способствуя снижению температуры образования жидкой фазы за счет наличия щелочно-земельных металлов и окислов железа и снижению объемной массы, что позволяет получить стеновые изделия с высокими физико-механическими показателями.

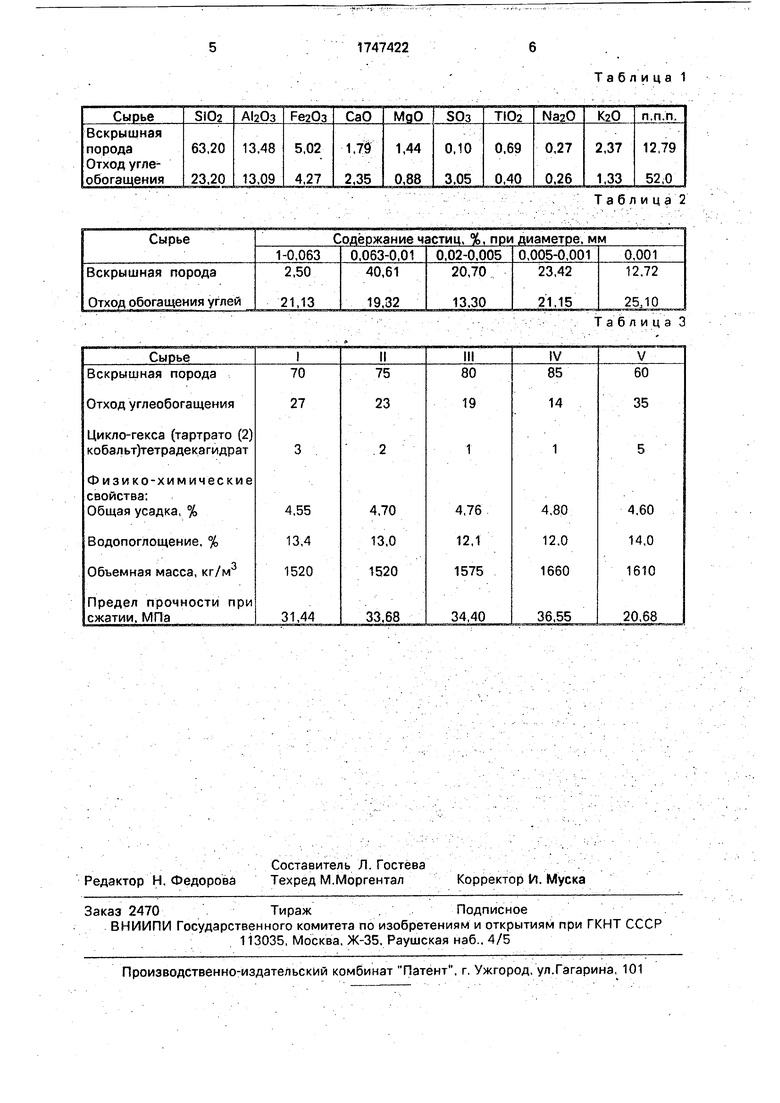

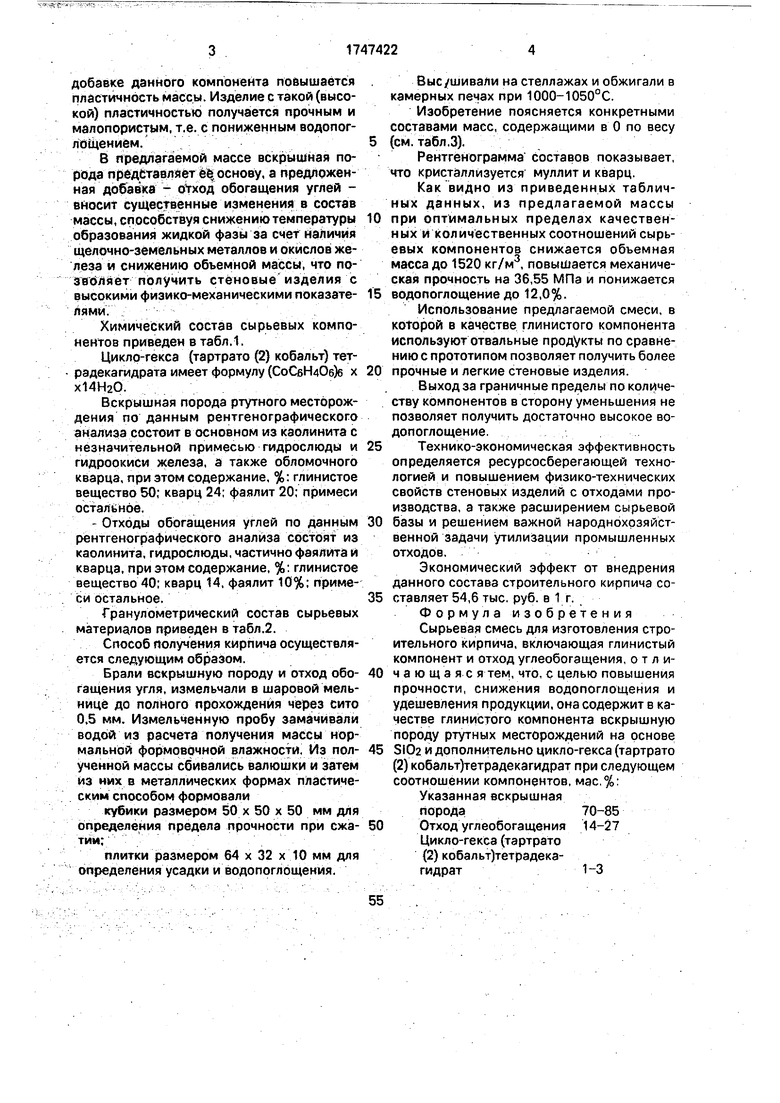

Химический состав сырьевых компонентов приведен в табл.1.

Цикло-гекса (тартрато (2) кобальт) тет- ра дека гидрата имеет формулу (СоСбЩОбЬ х х14Н20.

Вскрышная порода ртутного месторождения по данным рентгенографического анализа состоит в основном из каолинита с незначительной примесью гидрослюды и гидроокиси железа, а также обломочного кварца, при этом содержание, %: глинистое вещество 50; кварц 24; фаялит 20; примеси остальное.

- Отходы обогащения углей по данным рентгенографического анализа состоят из каолинита, гидрослюды, частично фаялита и кварца, при этом содержание, %: глинистое вещество 40; кварц 14, фаялит 10%; примеси остальное.

Гранулометрический состав сырьевых материалов приведен в табл.2.

Способ получения кирпича осуществляется следующим образом.

Брали вскрышную породу и отход обогащения угля, измельчали в шаровой мельнице до полного прохождения через сито 0.5 мм. Измельченную пробу замачивали водой из расчета получения массы нормальной формовочной влажности. Из полученной массы сбивались валюшки и затем из них в металлических формах пластическим способом формовали

кубики размером 50 х 50 х 50 мм для определения предела прочности при сжатии;

плитки размером 64 х 32 х 10 мм для определения усадки и водопоглощения.

Вые/шивали на стеллажах и обжигали в камерных печах при 1000-1050°С.

Изобретение поясняется конкретными составами масс, содержащими в 0 по весу (см. табл.3).

Рентгенограмма составов показывает, что кристаллизуется муллит и кварц.

Как видно из приведенных табличных данных, из предлагаемой массы при оптимальных пределах качественных и количественных соотношений сырьевых компонентов снижается объемная масса до 1520 кг/м3, повышается механическая прочность на 36,55 МПа и понижается водопоглощение до 12,0%.

Использование предлагаемой смеси, в которой в качестве глинистого компонента используют отвальные продукты по сравнению с прототипом позволяет получить более прочные и легкие стеновые изделия.

Выход за граничные пределы по количеству компонентов в сторону уменьшения не позволяет получить достаточно высокое водопоглощение.

Технико-экономическая эффективность определяется ресурсосберегающей технологией и повышением физико-технических свойств стеновых изделий с отходами производства, а также расширением сырьевой базы и решением важной народнохозяйственной задачи утилизации промышленных отходов.

Экономический эффект от внедрения данного состава строительного кирпича со- ставляет 54,6 тыс. руб. в 1 г.

Формула изобретения

Сырьевая смесь для изготовления строительного кирпича, включающая глинистый компонент и отход углеобогащения, о т л и- чающаяся тем, что, с целью повышения прочности, снижения водопоглощения и удешевления продукции, она содержит в качестве глинистого компонента вскрышную породу ртутных месторождений на основе SlOz и дополнительно цикло-гекса (тартрато (2) кобальт)тетрадекагидрат при следующем соотношении компонентов, мас,%:

Указанная вскрышная

порода70-85

Отход углеобогащения 14-27

Цикло-гекса (тартрато

(2) кобальт)тетрадекагидрат1-3

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2566156C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2560014C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

Сущность изобретения смесь содержит вскрышную породу ртутных месторождений на основе SI02 70-85%, отход углеобогащения 1.4-27% и цикло-гек- са(тартрато) (2) кобальт) тетрадекагидрат БФ (СоСбН/Юб)б 14Н20 1-3%. Компоненты смеси перемешивают Пластическим способом формуют заготовки Сушат и обжигают при 1000-1050°С Характеристики кирпича, общая усадка 4 55-4 8% водо- поглощение 12-134%, объемная масса 1520-1660 кг/м3, предел прочности при сжатии 31,44-36,55 МПа 3 табл

Таблица 2

Таблица 3

| Масса для изготовления стеновых керамических изделий | 1982 |

|

SU1038319A1 |

| Бурмистров В.Н йдр Обзорная информация ВНИИЭСМ Использование отходов угольной промышленности в качестве сырья для производства керамических стеновых изделий | |||

| М , 1976, с 20-21 | |||

Авторы

Даты

1992-07-15—Публикация

1990-08-07—Подача