Изобретение относит.я к керамическим массам для производства кирпича и предназначено для использования в промьшшенности строительных материалов,

Цель изобретения - повышение проности изделий.

В качестве глинистого сырья используют суглинок или глину,

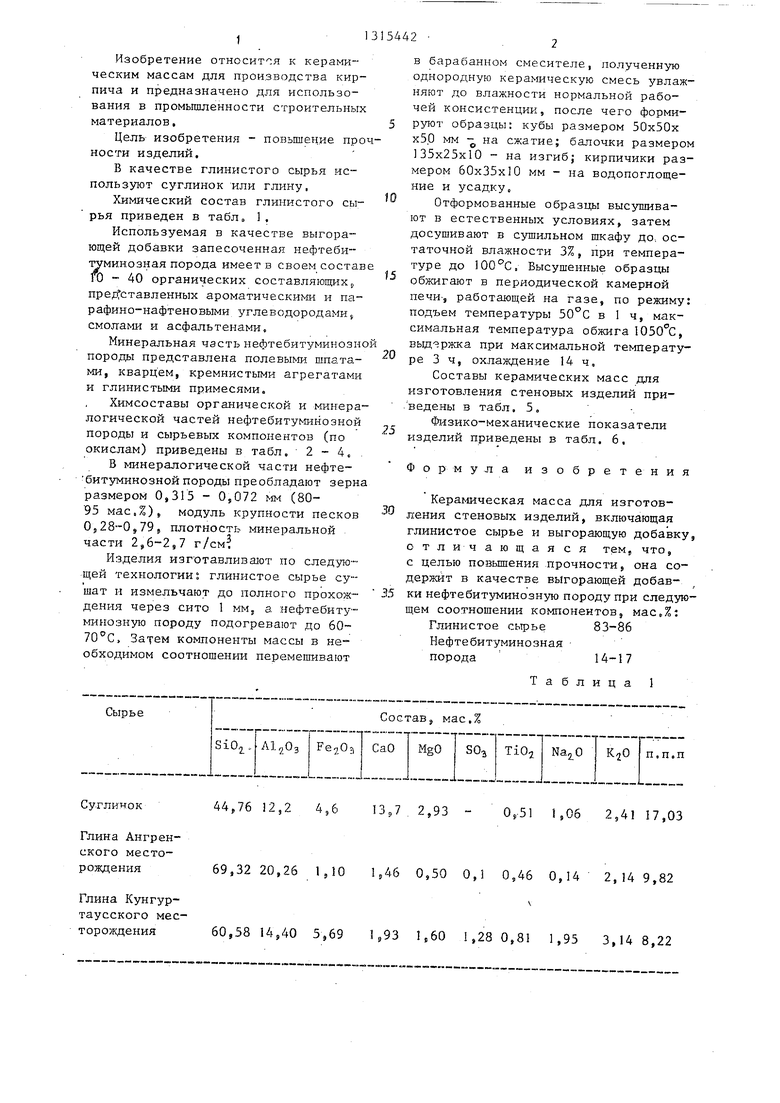

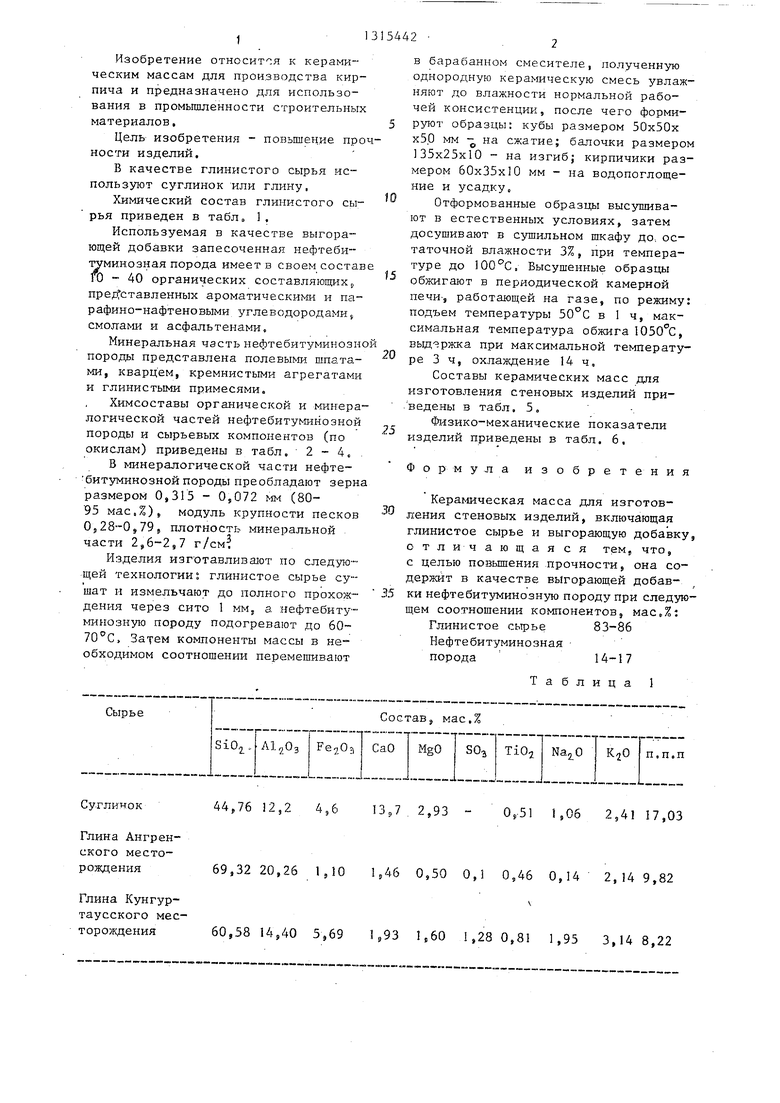

Химический состав глинистого сырья приведен в табл„ 1.

Используемая в качестве выгорающей добавки запесоченная нефтеби- туминозная порода имеет в своем состав 1и - 40 органических составляющих„ предоставленных ароматическими и па- рафино-нафтеновыми углеводородами, смолами и асфальтенами.

Минеральная часть нефтебитуминозн породы представлена полевыми пшатами, кварцем, кремнистыми агрегатами и глинистыми примесями.

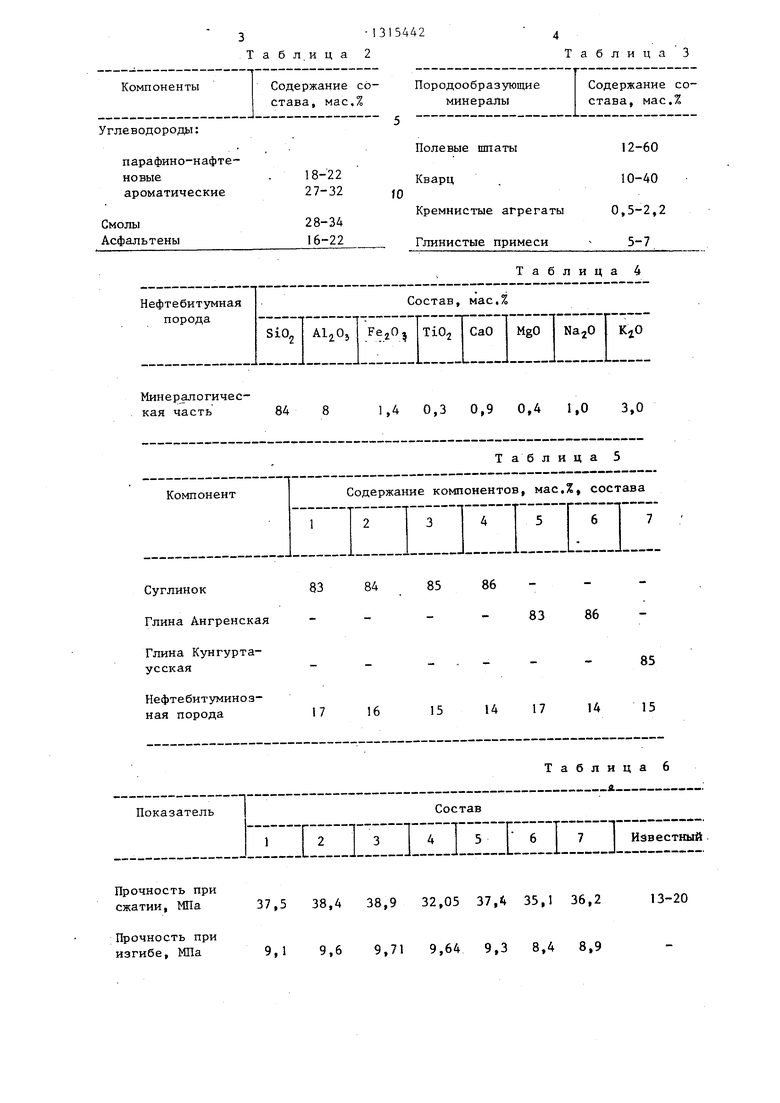

Химсоставы органической и минералогической частей нефтебитуминозной породы и сырьевых компонентов (по окислам) приведены в табл, 2 - 4«

В минералогической части нефте- битуминозной породы преобладают зерн размером 0,315 - 0,072 мм (80- 95 мас,%) модуль крупности песков ОJ28-0579р плотность минеральной части 2,,7 г/см.

Изделия изготавлившот по следующей технологии; глинистое сырье сушат и измельчают до полного прохождения через сито 1 мм, а нефтебиту- шнoзнз ю породу подогревают до 60- , Затем компоненты массы в необходимом соотношении перемешивают

Суглинок

44/76 2,2 4,6 13,7. 2,93 - 0,-51 1,06 2,41 17,03

Глина Ангрен- ского месторождения 69,3220,26 1,10 0,50 0,1 0,46 0,14 2,149,82

Глина Кунгур-

таусского месторождения 60,58 14,40 5,69 1р93 1,60 1,280,81 1,95 3,14 8,22

5

0

в барабанном смесителе, полученную однородную керамическую смесь увлажняют до влажности нормальной рабочей консистенции 5 после чего формируют образцы: кубы размером 50х50х х50 мм - на сжатие; балочки размером 135x25x10 - на изгиб; кирпичики размером 60x35x10 мм - на водопоглоще- ние и усадку.

Отформованные образцы высушивают в естественных условиях, затем досушивают в сушильном шкафу до, остаточной влажности 3%, при температуре до , Высушенные образцы обжигают в периодической камерной печи-, работающей на газе, по режиму: подъем температуры в I ч, максимальная температура обжига 1050°С, при максимальной температуре 3 ч, охлаждение 14 ч.

Составы керамических масс для изготовления стеновых изделий при- ведены в табл, 5,

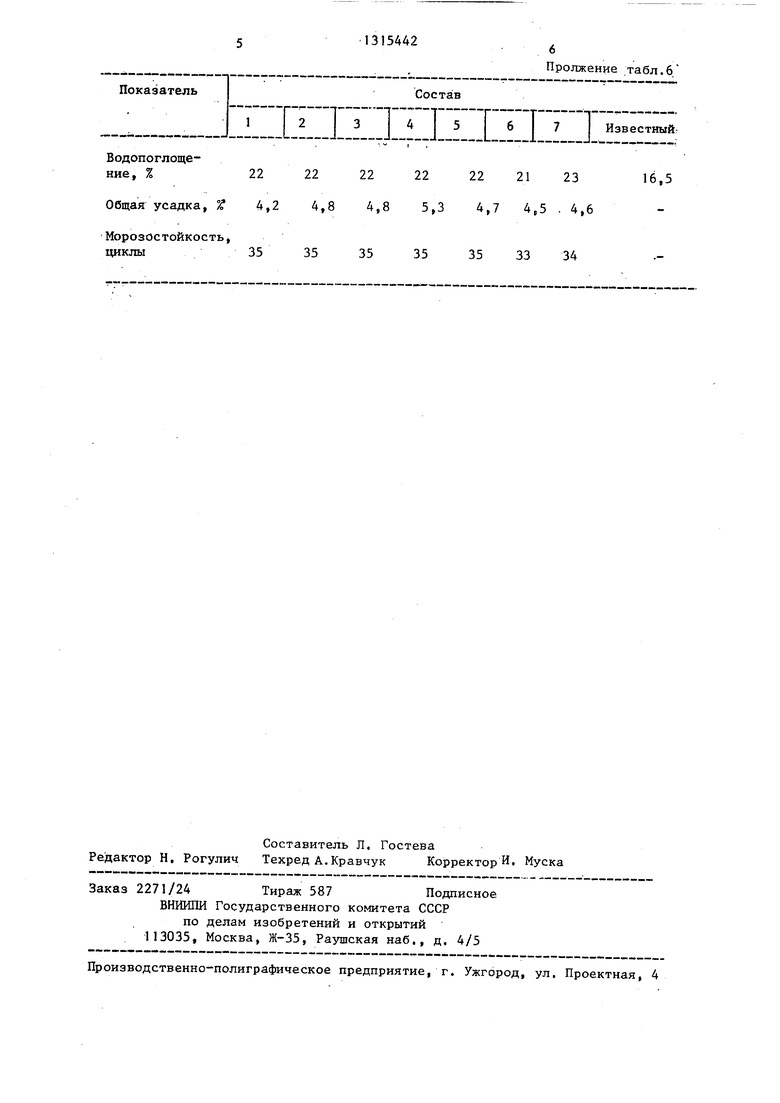

Физико-механические показатели изделий приведены в табл. 6,

Формула изобретения

Керамическая масса для изготовления стеновых изделий, включающая глинистое сырье и выгорающую добавку, отличающаяся тем, что, с целью повЕлпения .прочности, она содержит в качестве выгорающей добав- ки нефтебитуминозную породу при следующем соотношении компонентов, мас,%:

Глинистое сьфье 83-86

Нефтебитуминозная

порода14-17

Таблица 1

Минералогическая часть84 8

Суглинок

Глина Ангренская

Глина КунгуртаусскаяНефтебитуминозная порода

Прочность при сжатии, МПа

Прочность при изгибе, МПа

37,5 38,4 38,9 32,05 37,4 35,1 36,2

9,1 9,6 9,71 9,64 9,3 8,4 8,9

Таблица 4

1,4 0,3 0,9 0,4 1,0 3,0

85 86

83 86

85

15 14 17 14 15

13-20

Водопоглощение, %22 22 22 22 22 21 23 16,5

Общая усадка, 4,2 4,8 4,8 5,3 4,7 4,5 .4,6

Морозостойкость,

циклы35 35 35 35 35 33 34

Пролжение табл.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2000 |

|

RU2220121C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| Керамическая масса для изготовления лицевого кирпича | 1989 |

|

SU1643502A1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1316989A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2389708C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

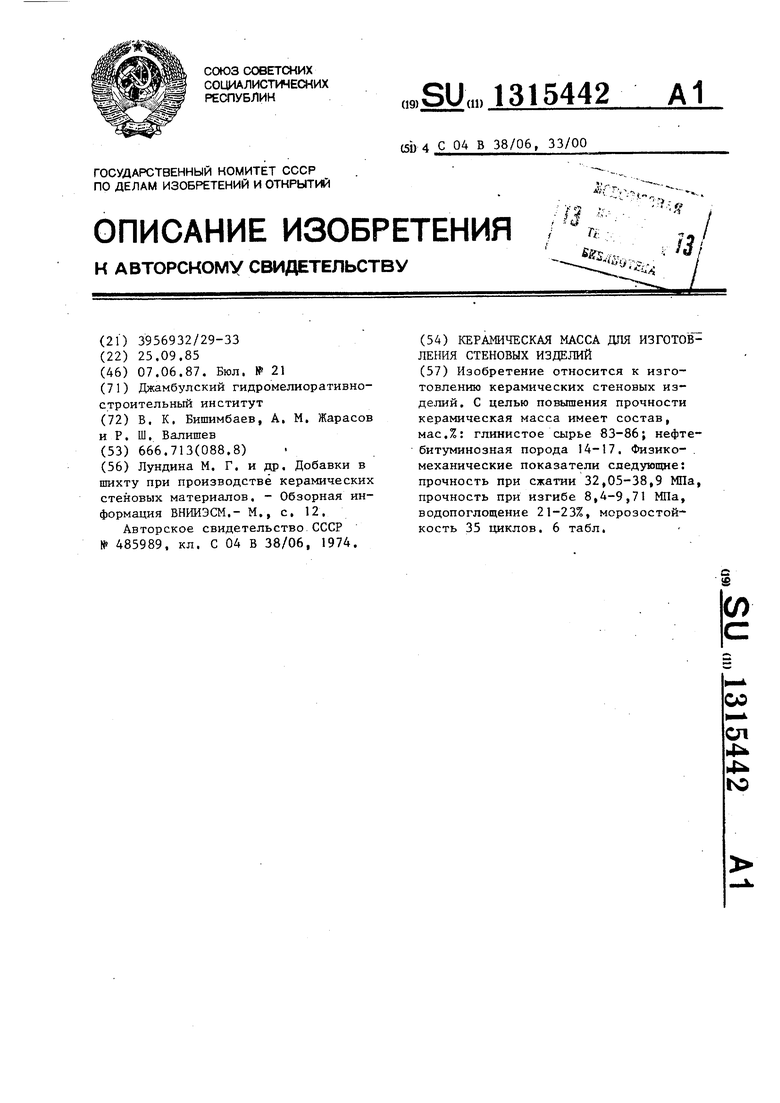

Изобретение относится к изготовлению керамических стеновых изделий, С целью повышения прочности керамическая масса имеет состав, мас.%: глинистое сырье 83-86; нефте- битуминозная порода 14-17. Физико- . механические показатели следующие: прочность при сжатии 32,05-38,9 МПа, прочность при изгибе 8,4-9,71 МПа, водопоглощение 21-23%, морозостой - кость 35 циклов. 6 табл. СО СП 4

| Лундина М | |||

| Г | |||

| и др | |||

| Добавки в шихту при производстве керамических стеновых материалов | |||

| - Обзорная информация ВНИИЭСМ.- М., с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Шихта для изготовления легковесных керамических изделий | 1974 |

|

SU485989A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-07—Публикация

1985-09-25—Подача