Изобретение относится к новому монокристаллическому материалу из сплава благородных металлов.

В настоящее время все более широкое значение и использование в технике находят материалы на основе благородных металлов, обладающие уникальными свойствами.

Известен, например, сплав благородных металлов, обладающий высокой механической и химической устойчивостью и твердостью при относительно высоких температурах. Этот сплав содержит иридий 10-30 мас.%, родий не более 5 мас.% и остальное платина. Из сплава можно изготавливать изделия сложной конфигурации, такие как вращающиеся насадки типа фильер (см. GB 758507, 03.10.1956).

Недостатком этого сплава являются большие потери благородных металлов при изготовлении и длительной работе.

Известны сплавы благородных (платиновых) металлов, из которых делают нити и сетки для катализаторов (см. RU 21198196, 10.10.1998).

Однако такие сетки обладают низкой стойкостью при повышенных температурах и давлениях, вследствие чего предусмотрено специальное устройство для улавливания благородных металлов.

Значительно более стойки сплавы платины, например сплав платины и родия, имеющие монокристаллическую структуру. Этот сплав используют в каталитических процессах, протекающих при высоких температурах (см. GB 760413, 31.10.1956).

Недостатком этих сплавов являются снижение их прочностных характеристик в процессе работы при температурах выше 800o и давлениях до 3 атм и выше.

Техническим результатом изобретения является создание такого материала, который обладает повышенными прочностными характеристиками при температурах свыше 800oС как при атмосферном, так и при более высоком давлении, что улучшает эксплуатационные характеристики изделий.

Поставленная задача решена тем, что монокристаллический материал на основе сплава платины и родия дополнительно содержит иридий при следующем соотношении компонентов, мас.%:

Родий - 3-15

Иридий - 0,01-0,1

Платина - Остальное

Преимущественно чистота каждого из компонентов сплава составляет не менее 99,99%.

Кроме того, сплав дополнительно может содержать цирконий и/или гафний.

Монокристаллический материал может быть ориентирован.

При использовании сплава, содержащего менее 3% родия и/или менее 0,01% иридия, снижаются прочностные характеристики материала и увеличиваются потери благородных металлов.

Если материал содержит более 15% родия и/или более 0,1% иридия, то невозможно достичь монокристаллической структуры.

При использовании компонентов сплава чистотой менее 99,99% ухудшается качество монокристалла.

Введение в состав сплава циркония и/или гафния позволяет улучшить термическую устойчивость материала.

Ориентирование монокристалла сплава Pt-Rh-Ir позволяет проводить различную обработку материала методами пластической деформации и изменять свойства в зависимости от ориентации.

Материал получают следующим образом.

Пример 1.

Компоненты шихты взяли в соотношении, мас.%:

Порошок родия - 7

Порошок иридия - 0,05

Порошок платины - 92,95

Чистота всех компонентов не менее 99,99 мас.%.

Порошки смешивали и запрессовывали в штабики при давлении 1,5 т/см2. Полученную металлическую заготовку (штабик) загружали в установку бестигельной зонной плавки.

Монокристаллический сплав получали методом бестигельной зонной плавки в вакууме не ниже 5•10-5 мм рт.ст.

Процесс выращивания монокристалла осуществляли за два прохода зоны с принудительным перемещением расплава в зоне и с вращением затравки.

При выращивании ориентированного монокристалла отклонение от заданной ориентации на используемой затравке не должно превышать 1o.

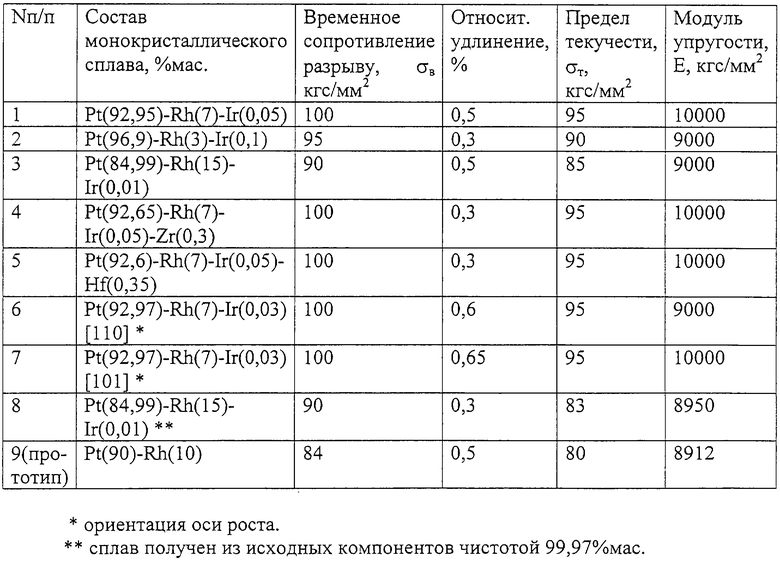

В таблице приведены результаты механических испытаний монокристаллических сплавов после 10 часов выдержки при 850oС и давлении 3 атм.

Сплавы получены, как в примере 1, при различных соотношениях компонентов.

Полученный материал может быть использован, в частности, для изготовления проволочных сеток для катализаторов в окислительных процессах, проходящих при высоких, свыше 850oС, температурах и давлениях.

Из монокристаллического сплава с ориентацией оси роста [110] при изготовлении из него проволоки можно вести процесс волочения с обжигом за один проход до 20-25%.

Результаты показывают, что только монокристаллический сплав платина-родий-иридий может обеспечить высокую стабильность структуры и механических свойств при воздействии высоких температур на воздухе и повышенном давлении. То

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ | 2002 |

|

RU2220218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ ИЗ СПЛАВА ИНДИЯ | 2002 |

|

RU2220224C1 |

| Сплав на основе вольфрама | 1989 |

|

SU1731852A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СПЛАВА ВОЛЬФРАМ-ТАНТАЛ | 2011 |

|

RU2453624C1 |

| ПЛАТИНОВЫЙ СПЛАВ ДЛЯ КАТАЛИЗАТОРНЫХ СЕТОК | 2011 |

|

RU2439182C1 |

| Способ выявления микроструктуры благородных металлов и их сплавов | 1987 |

|

SU1464063A1 |

| СПЛАВ НА ОСНОВЕ ПЛАТИНЫ ДЛЯ КАТАЛИЗАТОРНЫХ СЕТОК | 2014 |

|

RU2563113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ИРИДИЯ | 2015 |

|

RU2633203C2 |

| МОНОКРИСТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ В УСТРОЙСТВАХ НА ПОВЕРХНОСТНО-АКУСТИЧЕСКИХ ВОЛНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2172362C2 |

| ЮВЕЛИРНЫЙ СПЛАВ БЕЛОГО ЦВЕТА НА ОСНОВЕ ПАЛЛАДИЯ | 2009 |

|

RU2405051C1 |

Изобретение относится к монокристаллическим материалам из сплавов благородных металлов. Предложен монокристаллический материал на основе сплава, содержащего платину, родий и иридий при следующем соотношении компонентов, мас. %: родий 3-15, иридий 0,01-0,1, платина остальное. Чистота каждого из компонентов составляет не менее 99,99%. Сплав может дополнительно содержать цирконий и/или гафний. Монокристалл ориентирован. Техническим результатом является стабильность структуры и повышение прочностных характеристик материала при воздействии высоких температур на воздухе и при повышенном давлении. 3 з.п. ф-лы, 1 табл.

Родий 3-15

Иридий 0,01-0,1

Платина Остальное

| GB 760413, 31.10.1956 | |||

| Сплав на основе платины | 1973 |

|

SU464634A1 |

| Композиционный материал | 1975 |

|

SU549491A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для предупреждения обрыва шнура и рассыпания жемчужин | 1931 |

|

SU22180A1 |

Авторы

Даты

2003-12-27—Публикация

2002-12-04—Подача