Изобретение относится к области двигателестроения, в частности к двигателям внутреннего сгорания.

Одной из основных проблем конструирования двигателей внутреннего сгорания (ДВС) является проблема уменьшения их веса (повышения удельной мощности).

Известны различные пути решения указанной проблемы, в частности:

- энергетически - повышая энергосодержание цикла путем повышения термодинамических показателей или увеличивая количество циклов в единицу времени, т. е. повышая скорость вращения;

- конструктивно - снижая размеры элементов конструкции, например, располагая цилиндры под углом друг к другу или по кругу звездообразно;

- технологически - применяя везде, где это возможно, легкие сплавы.

Однако даже в лучших конструкциях наиболее распространенных четырехтактных двигателей удельная мощность не превышает 1 кВт/кГ. Основным же препятствием, на наш взгляд, является способ конструктивной реализации цикла Карно: все составляющие цикла локализованы в пространстве и протекают последовательно во времени. Это означает, что каждый рабочий объем только часть времени использует для извлечения энергии из топлива, а остальное время занято вспомогательными процессами. Даже частичное изменение этого способа в двухтактных двигателях - попарное разнесение составляющих цикла в пространстве и их совмещение во времени дает существенный выигрыш в массе двигателя.

Наиболее полно пространственное разнесение составляющих цикла Карно и их совмещение во времени реализуется в газотурбинных двигателях (ГТД). Эти двигатели (без дополнительных агрегатов, прежде всего редукторов) достигают значений удельной мощности в несколько кВт/кГ. Однако принципиальной особенностью газотурбинных двигателей является необходимость преобразования потенциальной энергии рабочего тела в кинетическую. Вследствие этого повышение энергоемкости рабочего тела означает увеличение скорости потока рабочего тела, следовательно увеличение угловой скорости ротора, а это в свою очередь приводит к необходимости редукции скорости вращения выходного вала. Масса редуктора порой превышает массу самого двигателя и существенно ухудшает суммарные характеристики.

Удачной попыткой сочетания достоинств обоих упомянутых способов является роторный двигатель Ф.Ванкеля (см. "Двигатели внутреннего сгорания", т.3, под редакцией А.С.Орлова и М.Т.Круглова, Машиностроение, 1984).

Роторный двигатель Ф.Ванкеля содержит корпус с полостью с двуэпитрохоидной поверхностью, ротор, имеющий треугольную форму, установленный в полости на шарикопдшипниках на эксцентриковом валу, впускной и выпускной каналы. На эксцентриковом валу с двух сторон насажены два маховика-противовеса, служащих для уравновешивания центробежных сил, возникающих вследствие вращения ротора вокруг оси эксцентрикового вала. С каждой стороны ротора ставится по три торцовых уплотнения. Уплотняющие пластины прижимаются к поверхностям корпуса пластинчатыми пружинами-экспандерами.

Сложное планетарное движение ротора обеспечивается двумя шестернями, одна из которых - малая, неподвижно укреплена в корпусе двигателя, а другая - большая, соединена с ротором.

Сжатие, расширение, впуск и выпуск рабочего тела производятся при изменении объемов полостей, образованных между полостью корпуса двигателя и совершающим сложное планетарное движение ротором, имеющим треугольную форму.

Главное отличие двигателя Ванкеля от поршневых двигателей состоит в замене возвратно-поступательного движения поршней вращательным. Вследствие этого может быть увеличена частота вращения вала двигателя, что при одинаковом массовом заряде рабочего объема позволяет получить большую мощность. Поэтому при одинаковых мощностях роторные двигатели компактнее обычных поршневых двигателей и легче последних.

Однако в двигателе Ванкеля, как и в других ДВС (кроме ГТД), сгорание смеси осуществляется дискретно, то есть объем камеры сгорания используется не эффективно, и соответственно не обеспечивается высокая удельная мощность.

Кроме того, двигатель Ванкеля весьма сложен в изготовлении, в частности, из-за сложной поверхности полости корпуса и повышенных требований к уплотнениям между рабочими зонами. Поверхности полости корпуса и уплотнений испытывают большие контактные удельные нагрузки и быстро изнашиваются. Поэтому моторесурс такого двигателя меньше моторесурса обычного поршневого двигателя. Нарушение уплотнения в какой-либо полости может вызвать прорыв горячих газов и воспламенение свежего заряда в соседней полости.

От этих недостатков свободен роторный двигатель непрерывного горения (РДК), который зарегистрирован в России как полезная модель (свидетельство РФ 9263 с приоритетом от 27.10.97г.).

РДК представляет собой высокотехнологичный роторный ДВС, в котором процесс сгорания смеси осуществляется непрерывно, что обеспечивает более высокую удельную мощность ДВС, а также повышает его моторесурс.

Задача решается тем, что в РДК, содержащем корпус с цилиндрической полостью, установленный в полости ротор с осью вращения, параллельной образующей цилиндрической полости, образующий со стенками полости камеру сжатия и камеру расширения, каналы для впуска в камеру сжатия и для выпуска из камеры расширения рабочего тела, выполненные в теле корпуса, камеру сжигания. При этом поперечное сечение полости статора - две одинакового радиуса полуокружности с разнесенными вдоль общего диаметрами центрами, ротор установлен с возможностью скольжения по дуге стенки полости в линии касания ротора со стенкой полости, камера сжатия и камера расширения расположены вдоль оси ротора и отделены друг от друга радиальной перегородкой, разделяющей полость на два объема, а поверхность ротора на две части, каждая из которых снабжена расположенными под углом 120o друг к другу лопастями, перемещающимися в радиальном направлении до касания стенки полости корпуса. В теле корпуса вдоль цилиндрической полости в области скольжения ротора выполнен третий канал, сообщающийся продольной щелью с полостью и разделенный, как и полость, радиально установленной перегородкой, выполненной перфорированной, и участок третьего канала вдоль камеры сжатия образует демпферную камеру, участок вдоль камеры расширения - сгорания, а первый и второй каналы для впуска в камеру сжатия и выпуска из камеры расширения рабочего тела сообщаются с камерами серпообразными щелями, расположенными по дугам полостей корпуса длиной до 120o, отмеренным от линии касания ротора со стенкой полости.

В РДК камеры сжатия, сгорания и расширения рабочей смеси разнесены в пространстве, а процессы сжатия, сгорания и расширения совмещены во времени, что позволяет обеспечить непрерывность сжигания рабочей смеси и соответственно повысить удельную мощность двигателя. Кроме того, поскольку камера сжатия и камера сгорания отделены друг от друга демпферной камерой, а камера расширения размещается в другой относительно камеры сжатия полости, отсутствует возможность прорыва горящей смеси к сжимаемой, что снижает требования к уплотнениям и повышает моторесурс РДК. Кроме того, профили полостей корпуса и ротора более просты, и соответственно РДК более технологичен.

Как показали испытания опытного образца РДК, он существенно превосходит роторный двигатель Ванкеля и по удельной мощности близок к ГТД.

Однако слабым местом РДК является нестабильность горения в расположенной в теле двигателя камере сгорания. Кроме того, смена вида топлива (переход с одного топлива на другое) требует изменения конструкции двигателя, т.к. камера сгорания является его внутренней полостью.

Повышение удельной мощности роторного двигателя решается тем, что в роторном двигателе, содержащем корпус с цилиндрической полостью, которая в поперечном сечении образована двумя одинакового радиуса полуокружностями с разнесенными вдоль общего диаметра центрами, ротор с осью вращения, параллельной образующей цилиндрической полости, и установленный в полости с возможностью касания по дуге стенки полости, радиальная перегородка, разделяющая цилиндрическую полость на два последовательно расположенный объема, а поверхность ротора на две части, последовательно расположенные в объемах полости, при этом каждая часть ротора снабжена расположенными под углом 120o друг к другу лопастями, выполненными подпружиненными с возможностью перемещения в радиальном направлении и касания стенки полости корпуса, согласно предлагаемому изобретению двигатель содержит нагреватель рабочего тела, имеющий источник тепла и радиатор, при этом нагреватель соединен с камерой сжатия с возможностью впуска в него для разогрева рабочего тела из камеры сжатия и с камерой расширения с возможностью выпуска из нагревателя разогретого рабочего тела в камеру расширения, а радиатор соединен с камерой расширения с возможностью впуска в радиатор для охлаждения рабочего тела из камеры расширения и с камерой сжатия с возможностью выпуска охлажденного рабочего тела из радиатора в камеру сжатия, при этом камеры сжатия, расширения, радиатор и нагреватель объединены в герметичный объем.

Предлагаемая конструкция роторного герметичного двигателя внешнего сгорания (РГК) в основных чертах совпадает с прототипом, однако в предлагаемом изобретении демпферная камера и камера сгорания вынесены из корпуса двигателя и объединены в нагреватель, в котором топливо сгорает, не смешиваясь с нагреваемым рабочим телом, протекающим по рубашке нагревателя. Благодаря этому процесс горения легко контролируем, переход с одного топлива на другое никак не затрагивает конструкцию самого двигателя и позволяет использовать любое, вплоть до твердого топливо.

Следующим шагом повышения удельной мощности является замена воздуха как рабочего тела другим, имеющим существенно большую плотность. В предлагаемой конструкции роторного двигателя внешнего сгорания герметичное внутреннее пространство заполнено газом высокой плотности (напр., ксеноном), подвод тепла и охлаждение двигателя осуществлены через нагреватель и радиатор, а вывод механического вращения - через синхронную магнитную муфту.

В дальнейшем предлагаемая конструкция двигателя поясняется описанием примеров ее выполнения со ссылками на чертежи, где:

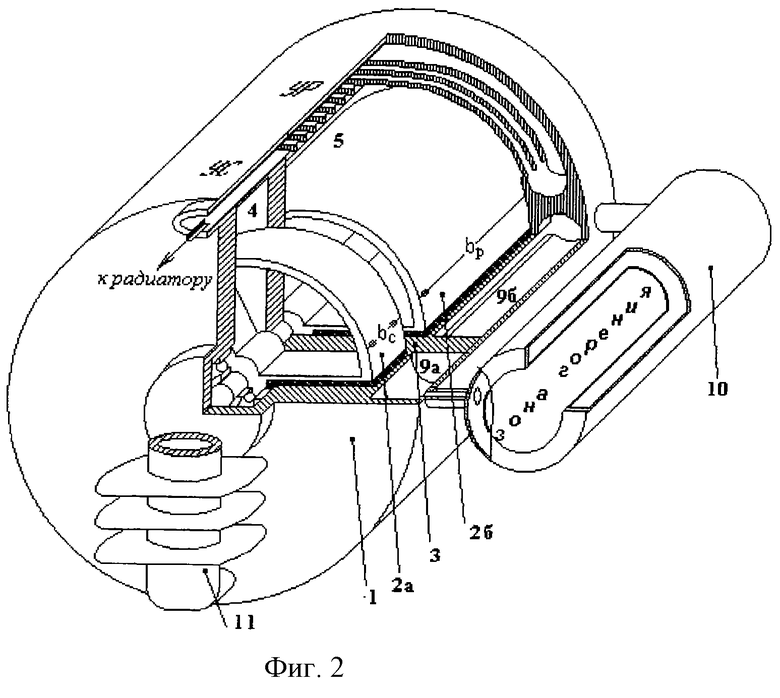

фиг.1 - контур полости и ротора;

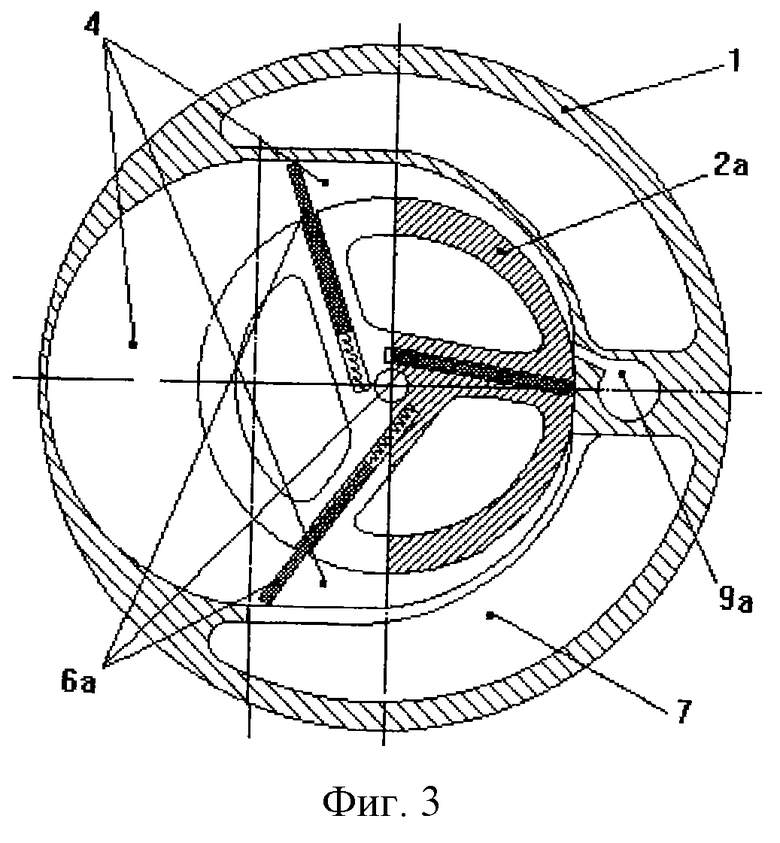

фиг.2 - роторный двигатель в аксонометрии;

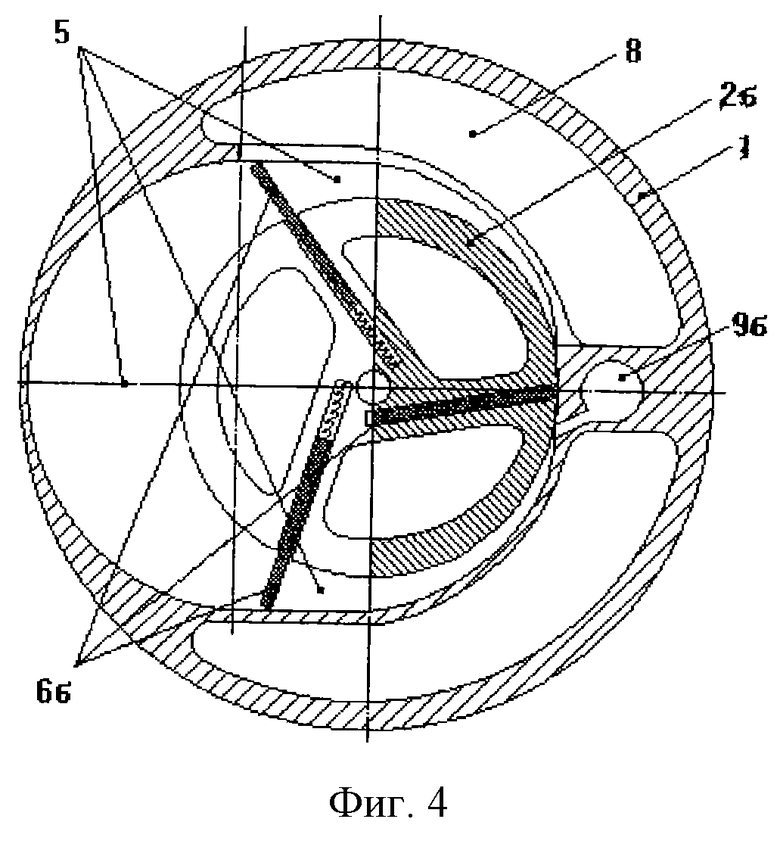

фиг.3 - сечение узла сжатия;

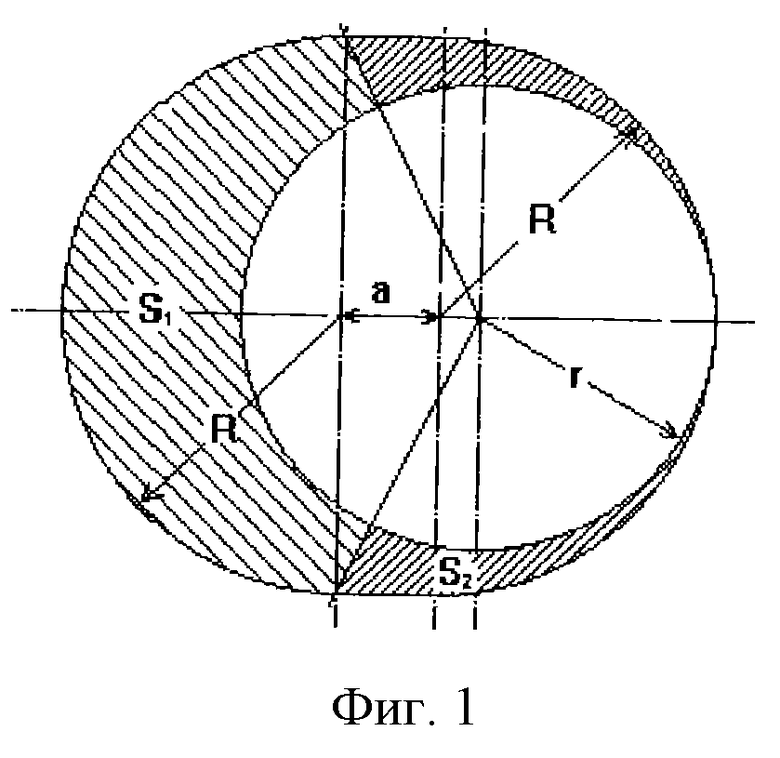

фиг.4 - сечение узла расширения.

Согласно предлагаемой конструкции РГК содержит корпус 1 с цилиндрической полостью, образованной в поперечном сечении двумя одинакового радиуса R (фиг. 1) полуокружностями с разнесенными на величину а вдоль общего диаметра центрами. В полости установлен ротор 2 (фиг.2), имеющий ось вращения, параллельную оси полости. Радиус r ротора 2 меньше радиусов R окружностей, образующих полость корпуса 1. При этом ось вращения ротора смещена от центра полости вдоль общего диаметра ее окружностей таким образом, что ротор 2 касается стенки полости. Полость корпуса 1 разделена радиальной перегородкой 3 на два объема, а поверхность ротора 2 на две части 2а, 2б. Первый объем полости и первая часть ротора 2а образуют камеру 4 сжатия, а второй объем полости корпуса 1 и вторая часть ротора 2б - камеру 5 расширения. При этом камера 4 сжатия и камера 5 расширения расположены последовательно вдоль оси вращения ротора 2. Части ротора 2а и 2б снабжены расположенными под углом 120o друг к другу радиальными лопастями 6а и 6б соответственно. Лопасти 6а и 6б выполнены подпружиненными, расположенными в теле ротора упругими элементами (твердотелыми, гидравлическими или пневматическими), опирающимися на ротор и обеспечивающими радиальное перемещение лопастей до касания стенки полости корпуса 1 (фиг.3 и 4). В теле корпуса 1 выполнены первый канал 7 (фиг.3) для впуска в камеру 4 сжатия и второй канал 8 (фиг.4) - для выпуска из камеры 5 расширения рабочего тела, сообщающиеся каждый со своей камерой посредством серпообразных щелей, расположенных по дугам боковых поверхностей полостей длиной до 120o, отмеренных от линии касания ротора со стенкой полости. В теле корпуса 1 вдоль цилиндрической полости в области касания ротора выполнен третий цилиндрический канал 9, разделенный, как и полость, радиальной перегородкой 3 на две части (9а - канал подачи рабочего тела в нагреватель 10 и 9б - канал возврата рабочего тела из нагревателя), каждая из которых сообщается с соответствующей камерой (9а - с камерой 4, а 9б - с камерой 5) продольными щелями, расположенными относительно серпообразных щелей по другую сторону линии касания ротора со стенкой полости.

Конструктивно узел сжатия, включающий в себя камеру 4 сжатия, первый канал 7 с серповидными щелями и канал (с продольной щелью) 9а подачи рабочего тела в нагреватель и узел расширения, включающий в себя камеру 5 расширения, второй канал 8 с серповидными щелями и канал (с продольной щелью) 9б возврата рабочего тела из нагревателя совершенно одинаковы, расположены друг относительно друга повернутыми на 180o вокруг общего диаметра полости корпуса и отличаются только длиной b.

Нагреватель может иметь любую конструкцию, обеспечивающую максимально возможный для сжигания конкретного вида топлива нагрев рабочего тела.

Рабочее тело из канала 9а поступает в нагреватель 10, движется внутри его рубашки (предпочтительно - навстречу движению потока горящей смеси в зоне горения) и через канал 9б возвращается в двигатель.

РГК работает следующим образом.

При вращении роторов по часовой стрелке лопасти 6а узла сжатия, удаляясь от точки касания ротора и статора, всасывают через щели рабочее тело из радиатора 11, затем, после поворота на угол более 120o, при дальнейшем вращении сжимают его и через продольную щель выталкивают в канал 9а, откуда рабочее тело поступает в нагреватель 10. В нагревателе рабочее тело изобарически нагревается, через продольную щель канала 9б поступает в камеру расширения, давит на лопасть 6б и заставляет вращаться ротор 2б. После поворота роторов от начального момента на 240o лопасть 6б открывает щели выходного канала и рабочее тело выходит из двигателя в радиатор 11. Так как площадь лопасти 6б больше площади лопасти 6а, расширение горячего рабочего тела обеспечивает вращение ротора узла сжатия и выходной крутящий момент.

Приведенный конкретный пример осуществления предлагаемой конструкции двигателя и ее частей, допускает различные изменения и дополнения, которые очевидны специалистам в данной области техники. Поэтому конструкция двигателя не ограничивается этим описанным примером или отдельными элементами, и в нее могут быть внесены изменения и дополнения, которые не выходят за пределы существа и объема, определенные формулой изобретения.

Термодинамический расчет герметичного роторного двигателя внешнего сгорания (РГК):

Исходные данные:

R= 50; r= 45; а= 24; b'=8; Р1'=0,9 атм; Р2''=1,05 атм; Т1'=300К; T2''= 1200К;

рабочее тело - ксенон - r= 5,896 г/л~5,9 г/л;

k=S2/S1=8,85=V1'/V2'=V2''/V1''; (') - сжатие; ('') - расширение

показатель политропы:

n'=1,3 (k1.3=17,0; k0.3=1,55); n''=1,2(k1.2=13,7; k0.2=1,55)

Узел сжатия: P2'=0,9•17,0=15,3 атм; T2'=300•1,55=465К; Dдр=0,8 атм; m= 5,9•0,9•26,6•10-3=0,14 (г/ц);

Нагреватель: P1''=15,3-0,8=14,5 атм; V1t=V2tT2t/T1t= 0,15х•25х•0,8х•1200/465=7,75 (см3)

Узел расширения: T1''=1200К; Т2''=1200/1,55=774К;

b''=7,75/0,15х25=2 см = 20 мм.

Работа: W=0,14•10-3•287•(1200-774+300-465)/0,2=52,4 Дж/ц;

N=52,4•3•50=7,86 кВт; hmax=426/1200=0,35.

В данном примере соотношение длин узлов сжатия и расширения составило 2: 5. Сохраняя термодинамический режим, исходные размеры и соотношение длин узлов, возможно варьировать мощность двигателя только за счет изменения длины двигателя, что не требует существенных изменений технологического процесса.

Изобретение относится к машиностроению и может быть использовано в роторных двигателях с замкнутым циклом. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что двигатель содержит ротор, установленный в цилиндрической полости корпуса с образованием камер сжатия и расширения рабочего тела. Полость корпуса и ротор разделены радиальной перегородкой соответственно на два последовательно расположенных объема и на две части. Согласно изобретению, двигатель содержит нагреватель рабочего тела и радиатор для его охлаждения. Причем в теле корпуса вдоль цилиндрической полости выполнены три канала. Первый и второй каналы для впуска в камеру сжатия из радиатора и выпуска из камеры расширения рабочего тела в радиатор сообщаются каждый со своей камерой посредством серпообразных щелей, расположенных по дугам образующих полости длиной до 120o, а третий канал, разделенный, как и полость, радиально установленной перегородкой на два участка, сообщающиеся продольными щелями с камерой сжатия и камерой расширения соответственно. При этом участок третьего канала вдоль камеры сжатия образует канал подачи рабочего тела в нагреватель, а участок вдоль камеры расширения - канал возврата рабочего тела из нагревателя. 3 з.п.ф-лы, 4 ил.

| Ленточная или рамная пила | 1927 |

|

SU9263A1 |

| DE 19635976 A1, 12.03.1998 | |||

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2023888C1 |

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2105179C1 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ "РОТОРНЫЙ СТИРЛИНГ" | 1997 |

|

RU2132476C1 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ | 1994 |

|

RU2075618C1 |

| US 3800526 A, 02.04.1974. | |||

Авторы

Даты

2003-12-27—Публикация

2001-04-05—Подача