Изобретение относится к области автомобилестроения, в частности к конструкциям шаровых опор подвески автомобилей.

Известен способ сборки шарового шарнира, заключающийся в том, что на сферическую головку шарового пальца наносят смазку, затем одним из методов погружения или опрыскивания или наплавления наносят покрытие (направляющий скользящий слой) из синтетического материала или металла, после чего обработанный таким образом шаровой палец устанавливают сферической головкой в корпус и заливают пространство между корпусом и головкой синтетическим материалом или металлом (см. пат. ФРГ 3127710, МПК F 16 С 11/06).

Недостатком известного способа является сложность технологии нанесения направляющего скользящего слоя на сферический наконечник шарового пальца и большая трудоемкость сборки шарового шарнира в целом из-за большого количества операций.

Известен способ сборки шарового шарнира, заключающийся в том, что на сферическую головку шарового пальца наносят смазку, затем в корпусе шарового шарнира последовательно устанавливают опорный вкладыш, шаровой палец, второй вкладыш, который подвергают обжиму при температуре, приводящей к его пластической деформации, и затем завинчивают крышку шарнира (см. патент РФ 2080497, МПК 6 МПК F 16 С 11/06).

Недостатком известного способа является большая трудоемкость сборки шарового шарнира в целом из-за большого количества операций, а также сложность его изготовления из-за большого количества деталей, имеющих сложную конфигурацию.

Известен способ сборки шарового шарнира, заключающийся в том, что на сферическую головку шарового пальца после нанесения смазки устанавливают вкладыш, вставляют палец с вкладышем в чашеобразные части корпуса, которые затем неразъемно соединяют, и после соединения в пространство между вкладышем и корпусом вводят термоотверждающий наполнитель (см. патент РФ 2049376, МПК 6 МПК F 16 С 11/06).

Недостатком прототипа является возникновение зазоров между наполнителем и корпусом, из-за чего возникает дефект - стук шаровых шарниров в процессе эксплуатации из-за образования зазоров между наполнителем и корпусом. Для исключения зазоров проводится операция опрессовки корпуса, что часто приводит к завышенным моментам вращения и качания, появлению дефектов заедания и скрипа шаровых шарниров.

Задача, решаемая изобретением, - предотвратить появление дефектов заедания, стука и скрипа шаровых шарниров, максимально сохранив при этом простоту и надежность конструкции и технологию сборки.

Поставленная задача решается за счет того, что в известном способе сборки шарового шарнира, заключающемся в том, что на сферическую головку шарового пальца после нанесения смазки устанавливают вкладыш, вставляют палец с вкладышем в чашеобразные части корпуса, которые затем неразъемно соединяют, и после соединения в пространство между вкладышем и корпусом вводят термоотверждающий наполнитель, в соответствии с изобретением предварительно на внутреннюю поверхность чашеобразных частей корпуса наносят слой термоотверждаемого клеевого состава.

Сравнение заявленного способа с уровнем техники по технической и патентной документации на дату приоритета в основной и смежных рубриках показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных решений в данной области показал, что предложенный способ имеет признаки, которые отсутствуют в известных решениях, а использование их в заявленной совокупности признаков дает возможность достичь нового результата, следовательно, предложенный способ имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное решение применимо, работоспособно и осуществимо, т.к. может быть использовано при изготовлении шаровых опор транспортных средств, следовательно, соответствует условию патентоспособности "промышленная применимость".

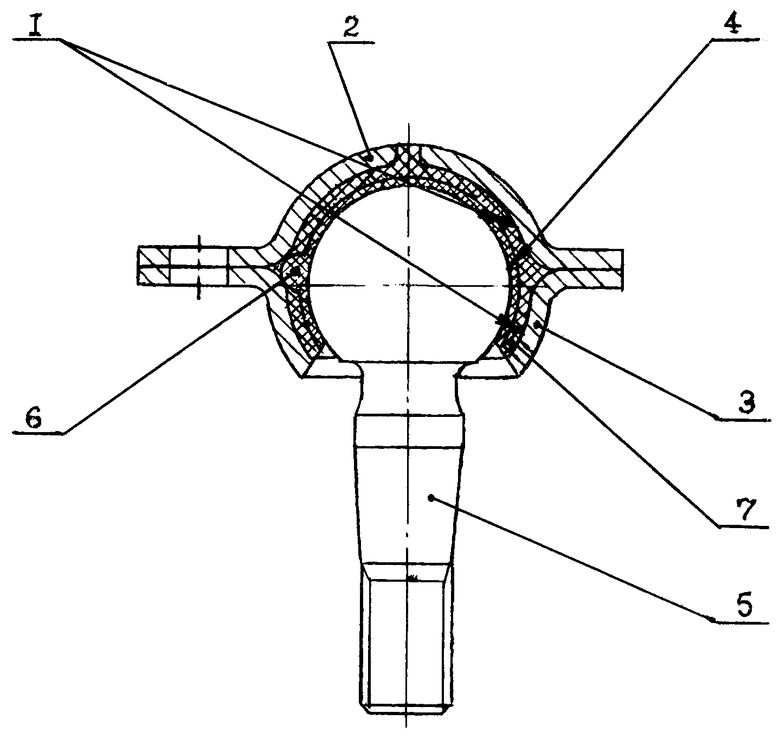

На чертеже изображен внешний вид шарового шарнира.

Способ сборки шарового шарнира осуществляют следующим образом.

Для сборки шарового шарнира применяют стандартные приспособления, которые условно не показаны. Предварительно на внутреннюю поверхность 1 чашеобразных частей 2, 3 корпуса шарнира наносят слой термоотверждаемого клеевого состава. В качестве клеевого состава может быть использован клей С-37-NВ фирмы "МАFF (Sра)" или БФТ-52. Причем клей может быть нанесен как на всю внутреннюю поверхность 1 чашеобразных частей 2, 3 корпуса, так и с ее частичным покрытием. Затем на сферическую головку 4 шарового пальца 5 наносят смазку и устанавливают вкладыш 6. После этого вставляют палец 5 с вкладышем 6 в чашеобразные части 2, 3 корпуса, которые затем неразъемно соединяют между собой. После соединения частей 2, 3 корпуса в пространство между вкладышем 6 и корпусом вводят термоотверждающий наполнитель 7, заполняя свободное пространство между корпусом с нанесенным на его внутреннюю поверхность клеевым составом и вкладышем 6. Последующая термическая обработка обеспечивает приклеивание поверхностного слоя термоотверждающего наполнителя 7 и корпуса, что предотвращает образование зазоров между корпусом и наполнителем.

За счет предварительного покрытия внутренней поверхности чашеобразных частей корпуса слоем термоотверждаемого клеевого состава снижаются моменты качания пальца и исключаются дефекты заедания, стука и скрипа шаровых опор в процессе эксплуатации автомобиля. При этом не усложняется технология его сборки и нет необходимости изготовления дополнительных деталей сложной формы.

Процесс сборки проводят на стандартном оборудовании, используемом обычно при сборке указанных шарниров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР | 1998 |

|

RU2130558C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2143616C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1999 |

|

RU2155281C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 2007 |

|

RU2338936C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА "УШШН-2" | 2003 |

|

RU2264564C2 |

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2151926C1 |

| ШАРОВАЯ ОПОРА | 2015 |

|

RU2579382C1 |

| ШАРОВАЯ ОПОРА | 2015 |

|

RU2588362C1 |

Изобретение относится к области автомобилестроения, в частности к конструкциям шаровых опор подвески автомобилей. Способ сборки шарового шарнира заключается в том, что на сферическую головку шарового пальца после нанесения смазки устанавливают вкладыш, вставляют палец с вкладышем в чашеобразные части корпуса. Затем чашеобразные части корпуса неразъемно соединяют и после соединения в пространство между вкладышем и корпусом вводят термоотверждаемый наполнитель. Причем предварительно на внутреннюю поверхность чашеобразных частей корпуса наносят слой термоотверждаемого клеевого состава. Технический результат - предотвращение дефектов заедания, скрипа и стука шаровых шарниров. 1 ил.

Способ сборки шарового шарнира, заключающийся в том, что на сферическую головку шарового пальца после нанесения смазки устанавливают вкладыш, вставляют палец с вкладышем в чашеобразные части корпуса, которые затем неразъемно соединяют, и после соединения в пространство между вкладышем и корпусом вводят термоотверждающий наполнитель, отличающийся тем, что предварительно на внутреннюю поверхность чашеобразных частей корпуса наносят слой термоотверждаемого клеевого состава.

| RU 2049376, 27.11.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| DE 3127710, 23.02.1983 | |||

| EP 0860619, 26.08.1998 | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

2003-12-27—Публикация

2001-11-08—Подача