Изобретение относится к области машиностроения и может быть использован в шаровых опорах управляемых колес и шарнирных соединениях рулевых механизмов транспортных средств.

Известен шаровой шарнир нижнего рычага подвески автомобиля ВАЗ-2101, который состоит из корпуса, крышки с овальным отверстием, продольная ось которого расположена в плоскости качания оси шарового пальца и которая (крышка) зафиксирована относительно рычага подвески болтами, проходящим через отверстия крышки и корпуса и крепящими их к нему совместно, составного шарового пальца, установленного в корпус с опорой на него через поджимной вкладыш и на крышку непосредственно по ее поверхности. (См. В.А.Вершигора, В.И. Зельцер, К.Б.Пятаков "Автомобили ВАЗ". М., "Транспорт", 1974, с. 174 и 178).

Существенным недостатком этого шарнира является непосредственная работа металлического составного пальца по крышке, что влечет необходимость упрочняющей термической обработки всех трущихся поверхностей и необходимость периодической смазки, что удорожает изделие в производстве и эксплуатации.

Наиболее близким по конструкции к предлагаемому является шаровой шарнир фирмы "ТРВ Эренрайх", состоящий из корпуса, крышки, завальцованной в корпусе, шарового пальца, установленного в корпус с опорой сферической головки через антифрикционный вкладыш на внутреннюю поверхность корпуса и крышки, хвостовик которого (пальца) выходит через крупное отверстие в крышке (См. Й. Раймпель "Шасси автомобиля, конструкция подвесок". М., "Машиностроение". 1989, с. 74-76, рис 2.50).

Этот шарнир не нуждается в обслуживании благодаря наличию антифрикционного полимерного вкладыша. Однако, существенным недостатком этого шарнира является ограничение несущей способности диаметром отверстия в крышке при возникновении нагрузки, направленной на вырыв шарового пальца из шарнира, так как несущая поверхность в этом случае определяется площадью кольца, ограниченного снаружи окружностью, диаметр которой равен диаметру головки шарового пальца, а изнутри - диаметром отверстия в крышке, выполненного из условия обеспечения требуемого угла качания пальца в шарнире.

Задачей, решаемой изобретением, является повышение надежности и износоспособности шарового шарнира, снижение стоимости изготовления и трудоемкости обслуживания в эксплуатации.

Поставленная задача решается тем, что в известном устройстве шарового шарнира между сферической головкой пальца и крышкой с корпусом установлен антифрикционный полимерный вкладыш с овальным отверстием, повторяющим контур овального отверстия в крышке, овальные отверстия сориентированы продольной осью в плоскости качания оси шарового пальца и зафиксированы оси поворота.

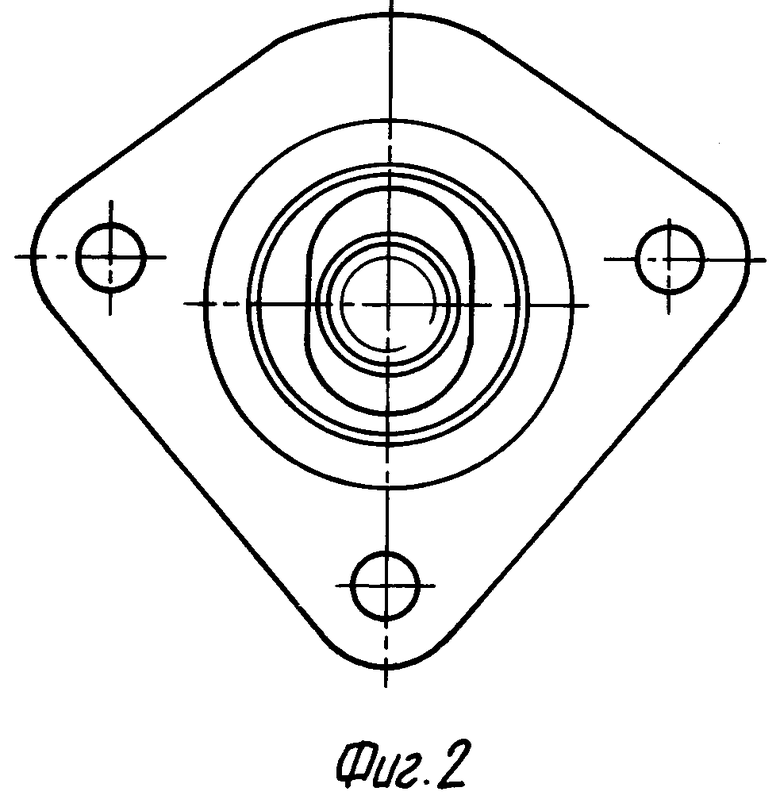

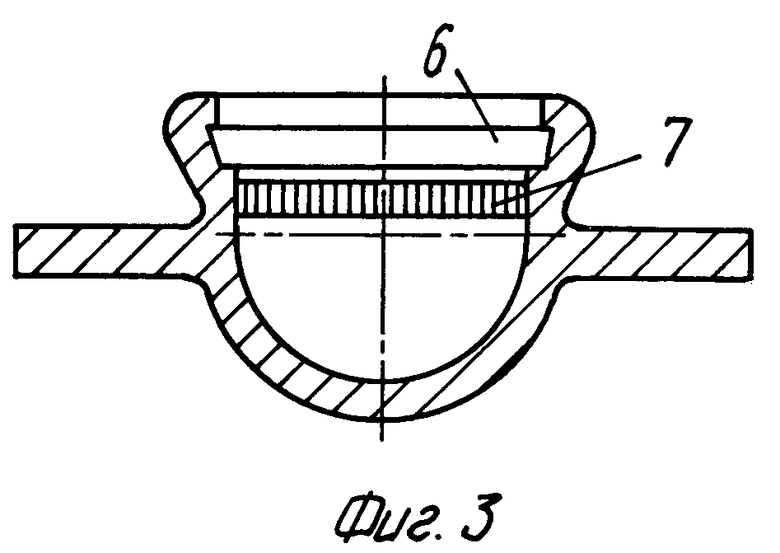

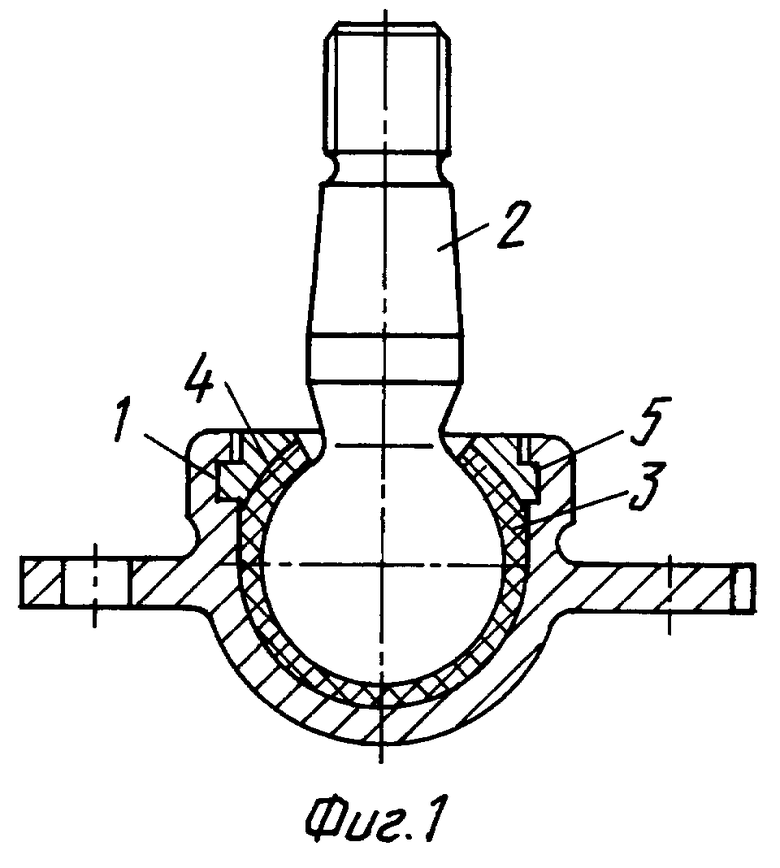

Суть изобретения поясняется чертежами, где на фиг. 1 показан продольный разрез шарового шарнира, на фиг. 2 - вид сверху, на фиг. 3 - разрез корпуса шарового шарнира с пазом под крышку и пояском рифления на внутренней поверхности.

Шаровой шарнир содержит корпус 1, шаровой палец 2, состоящий из сферической головки и хвостовика, вкладыш 3 из полимерного антифрикционного материала, установленный между шаровой головкой и корпусом 1 и имеющий овальное отверстие для выхода хвостовика пальца 2, с крышкой, выполняющей роль стопорного устройства вкладыша и силового элемента, воспринимающего осевые нагрузки на вырыв пальца 2 из корпуса 1. По периферии крышки выполнен кольцевой поясок (бурт) 5, а в верхней части корпуса - внутренний кольцевой паз 6. Для исключения проворота вкладыша и крышки относительно корпуса в процессе работы шарового шарнира на кольцевом пояске крышки 4 и поверхности корпуса 1, контактирующей с вкладышем 3, выполнены рифления 7.

Работает устройство следующим образом:

поворот управляемого колеса осуществляется за счет поворота вокруг своей оси шарового пальца 2, закрепленного в ступице колеса относительно корпуса 1, закрепленного на рычаге направляющего аппарата подвески, одновременно угловые перемещения рычага подвески, связанные с ходами колеса вверх-вниз, происходят за счет качания шарового пальца 2 относительно корпуса 1 в плоскости большой оси овального отверстия крышки 4. При этом возникающие вертикальные и боковые нагрузки, воспринимаемые колесом, передаются с шарового пальца 2 на корпус 1 с крышкой 4 через полимерный вкладыш 3.

Сборка шарового шарнира предложенной конструкции имеет свои особенности, в частности, детали шарнира должны быть соединены определенным образом, с соблюдением заданной ориентации, чтобы обеспечить работоспособность и долговечность шарового шарнира при эксплуатации.

Известен способ соединения сферического шарнира, при котором шаровую головку устанавливают в сферическое гнездо обоймы, которую упруго деформируют путем приложения к ней усилий со стороны наружной поверхности, причем усилия прикладывают в радиальных направлениях по меньшей мере в двух противоположных точках до достижения эксплуатационного зазора (см. авторское свидетельство N 1670210, опубликованное 15 августа 1991 г., выданное на имя Московского автомобильного завода им. И.А.Лихачева). Указанное изобретение, как наиболее близкий аналог, может быть принято в качестве прототипа способа сборки шарового шарнира.

Недостатком прототипа является то, что известный способ соединения деталей сферического шарнира не предусматривает применения стопорящего элемента (кольца) и соответственно его фиксации, что уменьшает усилие вырыва пальца из корпуса.

Задачей, решаемой предлагаемым способом сборки шарового шарнира, является повышение несущей способности шарового шарнира, снижение трудоемкости изготовления и обслуживания.

Согласно изобретению указанная задача решается особым способом сборки шарового шарнира. Шаровую головку устанавливают в сферическое гнездо вкладыша с овальным отверстием, вставляют в корпус, затем устанавливают крышку, при этом продольные оси овальных отверстий вкладыша и крышки совмещают между собой и с плоскостью качания шарового пальца, после этого посредством радиального обжатия верхней части корпуса фиксируют вкладыш и крышку в корпусе.

Применение предложенного способа сборки шарового шарнира дает определенные преимущества. Так, например, наличие овальных отверстий вкладыша и крышки увеличивает несущую поверхность соединения, а совмещение продольных осей указанных овальных отверстий с плоскостью качания шарового пальца обеспечивает работоспособность шарнира. Фиксация вкладыша и крышки в корпусе исключает проворот их в корпусе в процессе эксплуатации. Способ сборки шарового шарнира упрощает производство, совмещение овальных отверстий вкладыша и крышки осуществляется в полуавтоматическом режиме, прижатие крышки и радиальное обжатие верхней части корпуса - автоматически с применением гидравлического пресса с радиально- клиновым обжимным устройством.

Предложенный шаровой шарнир и способ его сборки в совокупности позволяют обеспечить увеличение несущей способности шарнира.

Кроме того, устройство несложно в изготовлении, сборка его осуществляется известными средствами. Неразъемная конструкция шарового шарнира с полимерным антифрикционным вкладышем не нуждается в обслуживании, выдерживает длительный срок эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2272187C2 |

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| ШАРОВОЙ ШАРНИР | 2017 |

|

RU2648649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ШАРНИРА | 2003 |

|

RU2241564C2 |

| ШАРОВОЙ ШАРНИР | 2010 |

|

RU2440517C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 2007 |

|

RU2338936C1 |

| ШАРОВОЙ ШАРНИР | 1999 |

|

RU2149289C1 |

| ШАРОВОЙ ШАРНИР | 2005 |

|

RU2280788C1 |

| ШАРОВОЙ ШАРНИР | 2006 |

|

RU2296249C1 |

| Эндопротез лучезапястного сустава | 2022 |

|

RU2792399C1 |

Изобретение относится к области машиностроения и может быть использовано в шаровых опорах управляемых колес транспортных средств и шарнирных соединений рулевых механизмов. Шаровой шарнир содержит корпус, шаровой палец и вкладыш между ними, выполненный с овальным отверстием, крышку, охватывающую овальную поверхность и зафиксированную в верхней части корпуса. При сборке шарового шарнира шаровую головку устанавливают в сферическое гнездо вкладыша с овальным отверстием, вставляют в корпус. Устанавливают крышку, при этом продольные оси овальных отверстий вкладыша и крышки совмещают с плоскостью качения шарового пальца и посредством радиального обжатия верхней части корпуса фиксируют вкладыш и крышку в корпусе. Применение шарового шарнира и способа его сборки позволяет увеличить его несущую способность и обеспечить долговечную эксплуатацию. 2 с. и 1 з. п. ф-лы, 3 ил.

| РАЙМПЕЛЬ Й | |||

| Шасси автомобиля, конструкция подвесок | |||

| - М.: Машиностроение, 1989, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Способ соединения деталей сферического шарнира | 1987 |

|

SU1670210A1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1997 |

|

RU2114333C1 |

| Шаровой шарнир | 1988 |

|

SU1606765A1 |

| US 5653545 A1, 05.08.1997 | |||

| SU 228408 A1, 04.06.1969 | |||

| Шаровой шарнир | 1976 |

|

SU580376A1 |

| Шаровой шарнир | 1975 |

|

SU657190A1 |

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| GB 1304243 A1, 24.01.1973 | |||

| US 3846032 A, 05.11.1974 | |||

| US 4087188 A, 02.05.1978 | |||

| US 4320983 A, 23.03.1982 | |||

| СФЕРИЧЕСКИЙ ШАРНИР | 1997 |

|

RU2104416C1 |

Авторы

Даты

2000-06-27—Публикация

1998-11-23—Подача