Изобретение относится к способам сушки и охлаждения сыпучих материалов и может быть использовано в сельском хозяйстве, пищевой промышленности и системе хлебопродуктов.

Известен способ сушки и охлаждения семян и зерна в плотном неподвижном слое продувкой агентом сушки с последующим охлаждением их продувкой наружным воздухом. Этот способ прост, широко распространен, однако он энергозатратен [1].

Известен способ сушки в плотном вращающемся слое вокруг вертикальной оси, предусматривающий продувку сыпучего материала агентом сушки и разгрузку его из нижней части слоя по достижении кондиционной влажности [2], охлаждение высушенного материала можно проводить в выносной охладительной колонке плотного слоя, например, от комплекса КЗС - 20Ш [3]. Этот способ менее энергозатратен, является наиболее близким к заявленному и выбран за прототип. Однако и он характеризуется повышенными потерями энергии, в частности, при охлаждении, так как не учитывает закономерности тепломассопереноса в зерновке.

Задачей изобретения является снижение энергоемкости процессов сушки и охлаждения.

Поставленная задача достигается тем, что в способе сушки и охлаждения семян и зерна в плотном слое, вращающемся вокруг вертикальной оси, заключающемся в том, что семена и зерно продувают агентом сушки, разгружают нижнюю часть слоя по достижении материалом кондиционной влажности и охлаждают в плотном слое газовым компонентом, согласно изобретению, разгружаемую часть слоя недосушивают до кондиционной на 0,2...2,0%, разгружают, отлеживают в течение, по крайней мере, одного полного цикла оборота слоя и охлаждают путем продувки газовым компонентом с доведением материала до кондиционной влажности. Кроме того, его разгружают как при непрерывном, так и при периодически - циклическом режиме вращения слоя, недосушенный материал разгружают на решетку аэрожелоба охладительной камеры с периодической разгрузкой его по мере заполнения камеры и охлаждают материал в псевдоожиженном слое аэрожелоба.

Сравнение заявленного способа с прототипом показывает, что новым является недосушивание на 0,2...2,0% разгружаемой нижней части вращающегося плотного слоя, отлеживание в течение, по крайне мере, одного полного цикла оборота слоя и охлаждение с доведением материала до кондиционной влажности, разгрузка материала как в непрерывном, так и в периодически - циклическом режиме вращения слоя, загрузка недосушенного материала на решетку аэрожелоба охладительной камеры с периодической разгрузкой его по мере заполнения камеры и охлаждение материала в псевдоожиженном слое аэрожелоба.

Таким образом, заявленный способ соответствует критерию "новизна".

Изобретение соответствует критерию "изобретательский уровень", как удовлетворяющий существующую потребность, а именно снижение энергозатрат при сушке семян и зерна.

Изобретение является и "промышленно применяемым", так как может использоваться в сельском хозяйстве и в других отраслях народного хозяйства.

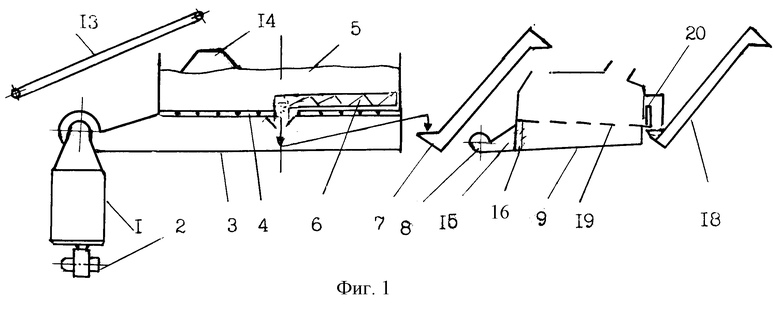

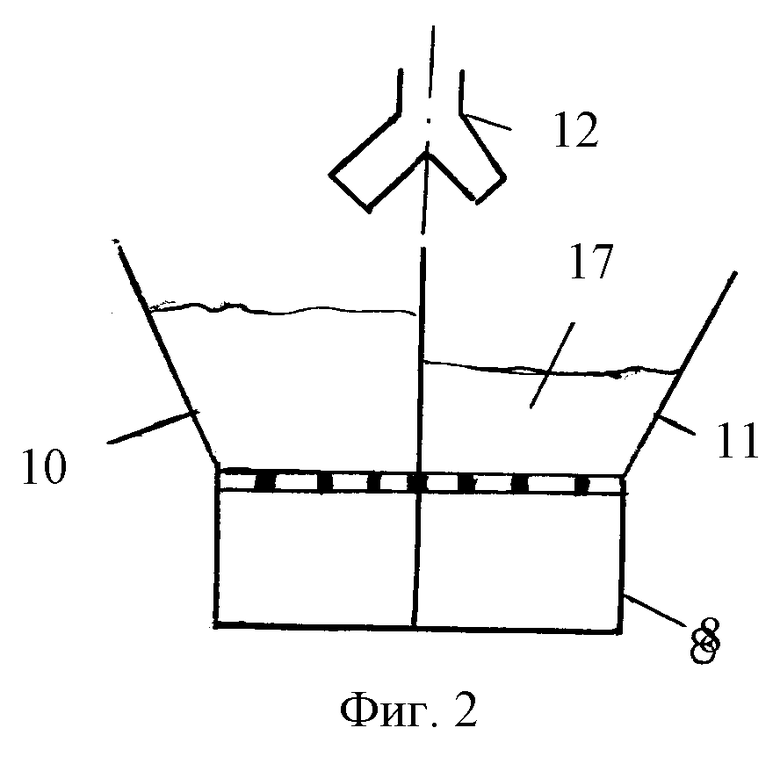

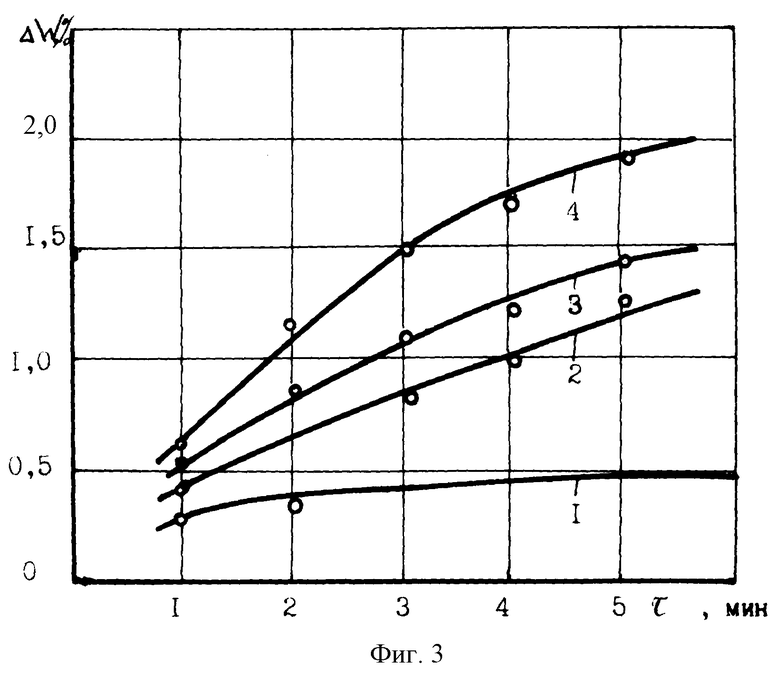

Изобретение поясняется чертежами. На фиг.1 приведена технологическая схема устройства, работающего по заявленному способу; на фиг.2 - то же охладителя; на фиг.3 - экспериментальные зависимости влагосъема ΔW пшеницы от длительности охлаждения τ.

Устройство сушки и охлаждения семян и зерна включает топочное устройство 1, вентиляторную установку 2, корпус сушилки 3, вращающуюся сушильную камеру 4, плотный слой материала 5, разгрузочное устройство 6, передаточный транспортер 7, вентиляторную установку охладителя 8, корпус охладителя 9, камеры охладителя 10, 11, раздающее устройство 12, загрузочный транспортер сушилки 13, питатель 14, диффузор охладителя 15, поворотную заслонку 16, слой охлаждаемого материала на аэрожелобе 17, разгрузочный транспортер охладителя 18, аэрожелоб 19, задвижку аэрожелоба 20 (фиг.1).

При осуществлении способа влажное зерно транспортером 13 подают в питатель 14 и во вращающуюся сушильную камеру 3, формируя слой 5. Подсушенный нижний слой зерна разгружают шнековым транспортером 6, а передаточным транспортером 7 подают в раздающее устройство 12, которое направляет материал в камеру 10 или 11 (фиг.2), которая заполняется, по крайней мере, за один полный оборот сушильной камеры 4, в течение этого времени происходит разгрузка другой камеры. Причем материал из сушилки подают на решетку аэрожелоба охладительной камеры, периодически включая вентиляторную установку 8, псевдоожижают материал, перемещая его к разгрузочному концу охладительной камеры 10 или 11. Камера передаточным транспортером 7 заполняется доверха на высоту 1,5...2,0 м. Затем подачу недосушенного материала переключают на другую камеру охладителя, а первую разгружают. Для этого открывают задвижку 20, запирающую выход материала из камеры, и включают вентиляторную установку 8, направляя поток наружного воздуха поворотной заслонкой 16 под решетку аэрожелоба 19 в разгружаемой камере.

На части решетки аэрожелоба, ближайшей к разгрузочному концу, образуется псевдоожиженный слой зерна, который охлаждается и удаляется из охладителя. При этом псевдоожиженный слой расширяется в сторону загрузочного конца решетки до тех пор, пока не будет полностью разгружена камера охладителя.

Чем больше недосушивают зерно, тем меньше затраты энергии как на испарение влаги, так и на работу вентиляторной установки. Особенно существенные затраты энергии при доведении влажности зерна до 13...14% в связи с повышенными потерями на перемещение влаги внутри зерновки в парообразной фазе.

Известно, что при сушке в зерновке образуется потенциал температуры и влагосодержания: ядро имеет большую влажность и меньшую температуру, чем периферийные области. При отлежке эти поля выравниваются, причем если температурное поле выравнивается за несколько минут, то поле влагосодержания в течение десятков минут и часов, в зависимости от коэффициентов диффузии и термодиффузии, которые в свою очередь имеют степенную зависимость от температуры. Так, например, при охлаждении высушенного зерна без отлежки в псевдоожиженном слое дополнительный влагосъем минимален, а поле влагосодержание в зерновке выравнивается уже при хранении, что нежелательно.

С целью обоснования режимов отлежки и охлаждения проведены экспериментальные работы на лабораторной установке.

Цикл сушки до разгрузки нижнего слоя в зависимости от влажности и назначения зерна может продолжаться от десятков до сотен минут, поэтому разгрузка сушилки может осуществляться как при непрерывном, так и при периодически циклическом режиме вращения камеры. В первом случае попеременно заполняются и разгружаются после отлежки камеры охладителя, во втором - при разгрузке сушилки последовательно или одновременно заполняются камеры охладителя, а при прекращении ее разгрузки последовательно или одновременно разгружаются камеры охладителя с одновременным охлаждением отлежавшегося зерна.

Пример 1. Увлажненную до 20% навеску в 2 кг зерна пшеницы высушивали в плотном слое при температуре сушильного агента 55; 65 и 75°С до влажности 16%, отлеживали в течение 0; 40 и 120 минут в термостате и охлаждали в течение 5 минут в псевдоожиженном слое. При этом каждую минуту определяли влажность зерна взвешиванием навески с погрешностью до ± 0,1 г, что позволило определить изменение влажности при охлаждении с погрешностью до ± 0,1%. Температура зерна после сушки составила 45°С (семенной режим), 55°С (продовольственный режим) и 65°С (фуражный режим). Температура охлаждающего агента (наружного воздуха) 18±1°С, температура зерна после охлаждения 23±1°С, толщина слоя 0,15...0,3 м.

Параметры и режимы сушки и охлаждения зерна были максимально приближены к реальным условиям сушки зерна в карусельной сушилке, с последующей отлежкой и охлаждением в псевдоожиженном слое.

На фиг.3 приведены кривые изменения влажности зерна при охлаждении от 45°С при времени отлежки τ=0 минут (1), от 55°С при времени отлежки τ=40 минут (2), от 55°С при времени отлежки τ=120 минут (3) и от 65°С при времени отлежки τ=120 минут (4).

Минимальный влагосъем в 0,2% установлен при охлаждении в псевдоожиженном слое без отлежки, а максимальный - 2,0% с отлежкой в 120 минут, кроме того, установлено, что большая часть влагосъема приходится на первые 2...3 минуты охлаждения, а также на первые 60...90 минут отлежки.

Пример 2. Оценим эффективность заявленного способа сушки и охлаждения продовольственного зерна пшеницы в карусельной сушилке производительностью 10 т/ч на зерне пшеницы. Основные параметры установки и процесса следующие: диаметр сушилки ~ 6 м, толщина вращающегося слоя зерна 0,5 м, исходная влажность зерна 20, перед разгрузкой - 15,5, конечная 14%, температура теплоносителя 10°С, скорость - 0,3 м/с, толщина разгрузочного слоя 0,15 м. При указанных параметрах средняя влажность зерна 15,5% в разгружаемом слое будет достигнута через 40 минут, а его температура составит 55°С. Следовательно, длительность отлежки в камерах охладителя так же составит 40 минут, а влагосъем при охлаждении в течение 5 минут - 1,3%.

Экспериментально установлено, что влагосъем при охлаждении нагретого до 55°С и охлажденного в течение 5 минут до температуры на 5°C выше температуры воздуха в псевдоожиженном слое зерна пшеницы аналогичной влажности не превышает 0,2% (близкий влагосъем ~ 0,3% характерен и для охладительной колонки по [3]).

При разгрузке сушилки в камеру охладителя поступит ~ 2,9 т зерна, принимая толщину слоя 1,5... 1,6 м, площадь решет аэрожелоба камеры составит ~ 2,0 м2.

Снижение влагосъема при сушке с 6 до 5% за счет дополнительного влагосъема в охладителе в соответствии с заявленным способом ведет к снижению энергозатрат на 20...25% по сравнению с прототипом.

Источники информации

1. Б.Е.Мельник, В.Б.Лебедев, Т.А.Винников. Технология приемки, хранения и переработки зерна. М.: ВО Агропромиздат, 1990, с.35, 190.

2. В.И.Зеленко. Конвективная сушка сельскохозяйственных материалов в плотном слое. Тверь, Тверское областное книжно-журнальное издательство, 1998, с.75.

3. Зерноочистительно-сушильные комплексы КСЗ-10Ш, КЗС-20Ш, Брянск, 1969, Типогр.упр. по печати Курского Облисполкома, с.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2005 |

|

RU2282117C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2382966C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2006 |

|

RU2305241C1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479808C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| Способ досушки зерна и устройство для его осуществления | 2018 |

|

RU2699868C1 |

| Способ досушки зерна | 2018 |

|

RU2699441C1 |

| Способ сушки семян и зерна и устройство для его осуществления | 2017 |

|

RU2645764C1 |

Изобретение относится к способам сушки и охлаждения сыпучих материалов и может быть использовано в сельском хозяйстве, пищевой промышленности и системе хлебопродуктов. Способ сушки и охлаждения семян и зерна в плотном слое, вращающемся вокруг вертикальной оси, заключается в том, что семена и зерно продувают агентом сушки, разгружают нижнюю часть слоя по достижении материалом кондиционной влажности и охлаждают в плотном слое газовым компонентом, при этом разгружаемую часть слоя недосушивают до кондиционной влажности на 0,2...2%, разгружают, отлеживают в течение, по крайней мере, одного полного цикла оборота слоя и охлаждают путем продувки газовым компонентом с доведением материала до кондиционной влажности, кроме того, разгружают материал как при непрерывном, так и при периодически - циклическом режиме вращения слоя, недосушенный материал разгружают на решетку аэрожелоба охладительной камеры с периодической разгрузкой его по мере заполнения камеры, охлаждают в псевдоожиженном слое аэрожелоба. Изобретение должно обеспечить снижение энергоемкости процессов сушки и охлаждения. 3 з.п.ф-лы, 3 ил.

| Способ тепловой обработки сыпучих термочувствительных материалов | 1971 |

|

SU513221A1 |

Авторы

Даты

2003-12-27—Публикация

2002-06-10—Подача