Изобретение относится к способам сушки преимущественно высоковлажных сыпучих материалов и может быть использовано в сельском хозяйстве, пищевой промышленности и системе хлебопродуктов.

Известен способ сушки семян и зерна в плотном неподвижном слое продувкой агентом сушки. Этот способ прост, широко распространен, однако он энергозатратен [1].

Известен способ сушки в плотном вращающемся слое вокруг вертикальной оси, заключающийся в том, что семена и зерно продувают агентом сушки, причем нижнюю часть слоя, не досушенную до кондиционной влажности на 0,2-2%, разгружают, отлеживают и охлаждают путем продувки газовым компонентом с доведением материала до кондиционной влажности [2]. Охлаждение материала можно проводить в выносных вентилируемых емкостях. Этот способ менее энергозатратен и он выбран за прототип. Однако он малоэффективен на сушке высоковлажного материала (более 25%), так как доля влагосъема при охлаждении нагретого материала незначительна относительно общего влагосъема (не превышает 5-10%), кроме того, он малопроизводителен и не обеспечивает сохранность семян и зерна на току в ожидании сушки.

Задачей изобретения является снижение энергоемкости сушки и обеспечение сохранности влажных семян и зерна.

Поставленная задача достигается тем, что в способе сушки семян и зерна (материала) в плотном слое, вращающемся вокруг вертикальной оси, заключающемся в том, что семена и зерно продувают агентом сушки, разгружают недосушенную нижнюю часть слоя, отлеживают и охлаждают в плотном слое газовым компонентом до влажности, выше кондиционной, согласно изобретению, этот материал после временного хранения и (или) окончания уборочного сезона возвращают на сушку, причем удельную подачу газового компонента определяют таким образом, чтобы его температура на выходе из слоя отличалась не более чем на 1-2°С от температуры материала в слое. Кроме того, частоту возврата на сушку подсушенного зерна ограничивают достижением им кондиционной влажности, а отлежку зерна влажностью 19,5-23% проводят в течение 6-4 часов, партии материала, поступающего на сушку, отлеживают на току в течение 1-2 дней.

Сравнение заявленного способа с прототипом показывает, что новым является то, что после охлаждения недосушенную часть слоя после временного хранения и (или) окончания уборочного сезона вновь возвращают на сушку, причем удельную подачу газового компонента определяет таким способом, чтобы его температура на выходе из слоя отличалась не более чем на 1-2°С от температуры материала в слое. Кроме того, частоту возврата на сушку недосушенного зерна ограничивают достижением им кондиционной влажности, отлежку зерна влажностью 19,5-23% проводят в течение 6-4 ч, партии материала, поступающего на сушку, отлеживают в течение 1-2 дней.

Таким образом, заявленный способ соответствует критерию "новизна".

Изобретение соответствует критерию "изобретательский уровень", так как достигнут результат, удовлетворяющий существующую потребность, а именно: снижение энергозатрат при сушке семян и зерна, а также повышение их стойкости в ожидании сушки.

Изобретение является и "промышленно применяемым", так как может использоваться в сельском хозяйстве и в других отраслях народного хозяйства.

Изобретение поясняется чертежами.

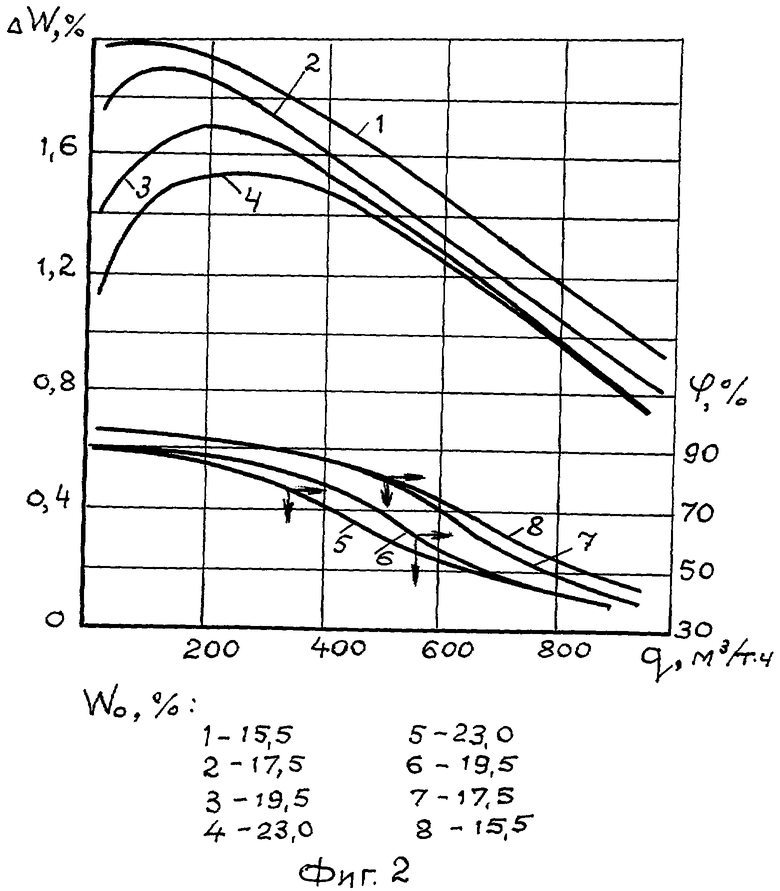

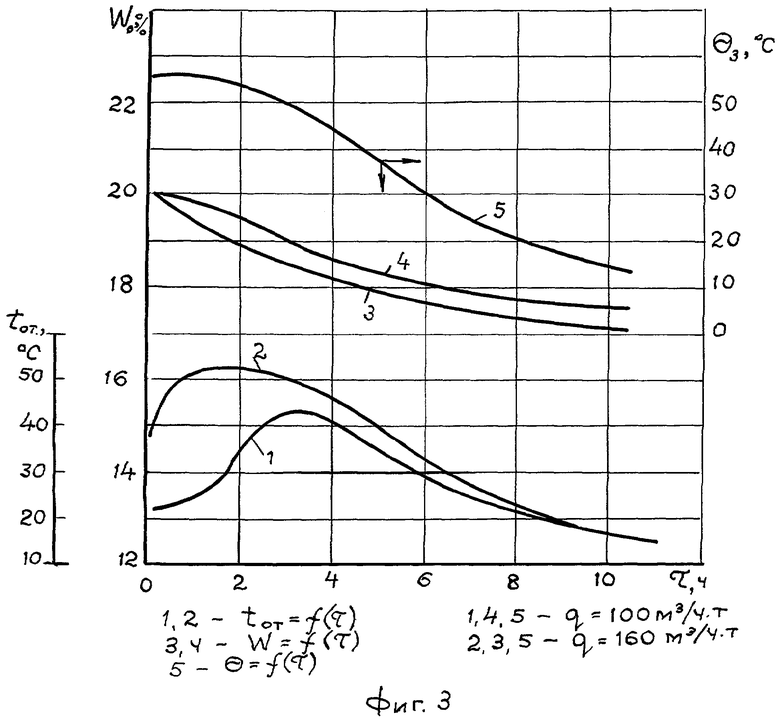

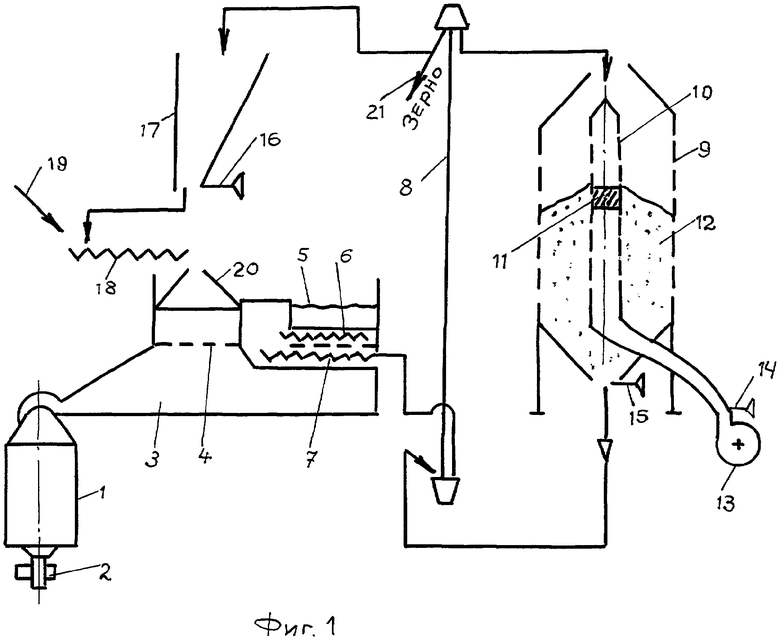

На фиг.1 приведена технологическая схема устройства, работающего по заявленному способу; на фиг.2 - зависимость влагосъема зерна ΔW и относительной влажности (отработавшего воздуха после охладителя) от его удельной подачи q; на фиг 3 - зависимость влажности W зерна кукурузы, его температуры θ3 и температуры отработавшего воздуха tот длительности охлаждения.

Устройство сушки семян и зерна включает топочное устройство 1, горелку 2, корпус сушилки 3, вращающуюся сушильную камеру 4, плотный слой материала 5, разгрузочное средство 6, транспортирующее средство 7, двухпоточную норию 8, вентилируемый бункер 9, перфорированную трубу 10, поршень 11, охлаждаемый слой материала 12, вентиляторную установку 13, заслонки 14, 15, 16, бункер охлажденного материала 17, транспортер 18, материал, подаваемый на сушку 19, питатель 20, зерно кондиционной влажности 21.

При осуществлении способа охлаждаемый слой материала 12 размещают в бункере 9, влажное зерно 19 транспортером 18 подают в питатель 20 и во вращающуюся сушильную камеру 4, формируя слой 5. Подсушенный нижний слой зерна выбирают разгрузочным средством 6, а транспортирующим средством 7 подают в двухпоточную норию 8, первый поток которой направляет зерно в вентилируемый бункер 9, а второй поток из вентилируемого бункера 9 - в бункер охлажденного материала 17, в котором зерно временно хранят (как альтернатива временному хранению на току под навесом) или непосредственно отправляют потребителю 21. Вентиляторной установкой 13 нагнетают наружный воздух в перфорированную трубу 10 и далее в насыпь зерна 12, путем перемещения поршня 11 в трубе 10 формируют насыпь зерна заданной массы. После временного хранения и (или) окончания уборочного сезона из бункера 17 зерно вновь поступает на транспортер 18 и т.д., циклы сушки и охлаждения материала повторяют до тех пор, пока на выходе второго потока нории не будет зерно кондиционной влажности 21.

Двухэтапная сушка семян и зерна - подсушка до влажности, на 2-2,5% выше кондиционной, и досушка до нее при медленном охлаждении вентилированием наружным воздухом в плотном слое широко применяется за рубежом, находит применение и в сельском хозяйстве России. Режимы сушки известны; в частности, для зерна кукурузы: нагрев до ˜50°С, суммарная длительность отлежки и охлаждения 24-36 ч, удельная подача наружного воздуха на охлаждение 60-100 м3/ч·т.

Режимы досушки охлаждением более влажного зерна не известны, но можно полагать, что они будут отличаться, так как на процесс охлаждения зерна существенное влияние окажут массообменные процессы.

С целью обоснования этих режимов проведены лабораторные исследования по охлаждению увлажненного в интервале 15,5-23% зерна пшеницы. Определяли зависимость максимального влагосъема ΔW и относительной влажности отработавшего воздуха от удельной подачи охлаждающего воздуха q (фиг.2), где Wo - влажность поступающего на охлаждение зерна, а также при хозяйственных испытаниях на зерне кукурузы определяли зависимости влажности W зерна, его температуры θ3 и температуры отработавшего воздуха tот от длительности охлаждения τ (фиг.3). Зерно влажностью более 23% не исследовали, так как его не рекомендуется временно хранить.

Установлено, что с увеличением начальной влажности зерна, поступающего на охлаждение, оптимальный интервал удельных подач воздуха, при котором достигается максимальный влагосъем, смещается в сторону больших подач, причем температура отработавшего воздуха при подачах ниже оптимальной величины снижается с соответствующим уменьшением влагосъема, а при подачах выше - также снижается, но более медленно. Так же установлено, что длительности отлежки и охлаждения более влажного зерна, для которого установлен максимальный влагосъем, сокращаются, при этом несколько снижается влагосъем.

Сокращение длительности отлежки можно объяснить меньшим временем, необходимым для миграции влаги к поверхности зерновки, длительности охлаждения - влиянием массобменных процессов, снижение влагосъема - более быстрым охлаждением зерна. Снижение температуры отработавшего воздуха при удельных подачах, ниже оптимального интервала, объясняются тем, что его температура стремится к температуре мокрого термометра при полном насыщении водяными парами, а при удельных подачах выше - более быстрым охлаждением зерна. В оптимальном интервале подач колебания tот установлены в интервале на 1-2°С ниже температуры семян и зерна. Кривые ΔW˜q получены при отлежке 6 ч, кривые в зависимости ϕ˜q 5 и 6 получены при отлежке 6 ч, а кривые 7, 8 получены при отлежке 8 ч (фиг.2). Установлено, что оптимальную длительность отлежки можно определить по снижению относительной влажности отработавшего воздуха, так например при охлаждении зерна влажностью 19,5-23% кривые 5, 6 - она составит 6 ч, а зерна влажностью 15,5-17,5% - 7, 8 ч, так как насыщение воздуха происходит при больших значениях ϕ.

Хозяйственная проверка заявленного способа сушки с использованием карусельной сушилки СКУ-10 и вентилируемого бункера БВ-40 на зерне кукурузы влажностью 35-50% подтвердила найденные режимы в лабораторных условиях. В частности, при охлаждении зерна, нагретого до 50°С, влажностью 22% при удельной подаче 100 м3/ч·т достигнут влагосъем 2,3%, а при 160 м3/ч·т - 2,8%. Температура наружного воздуха составила 8°С, его относительная влажность 65%, зерно было охлаждено до температуры 12-13°С в течение 8-10 ч. Динамика изменения влажности зерна W, его температуры θ, температуры отработавшего воздуха tот и его относительной влажности приведена на фиг.3.

Обращает внимание незначительное снижение влажности зерна первые два часа, при подаче q=100 м3/ч·т, что можно объяснить интенсивным испарением свободной влаги с поверхности зерновок, вследствие чего температура tот приближается к температуре мокрого термометра. При проверке также установлено, что с повышением влажности охлаждаемого зерна сокращается длительность отлежки, охлаждения и влагосъем. Установлено, что для снижения колебаний влажности зерна, поступающего на сушку и охлаждение, целесообразна предварительная отлежка партий зерна на току в течение 1-2 суток дней.

Пример. Оценим эффективность заявленного способа сушки с использованием карусельной сушилки СКУ-10, оснащенной для охлаждения зерна кукурузы вентилируемым бункером БВ-40. Будем сравнивать изменение производительности и энергозатрат на сушку зерна кукурузы с 30 до 14% с базовым способом (при быстром охлаждении), когда в сушилке зерно подсушивают до влажности 15%, а один процент влажности снимают в охладителе при удельной подаче воздуха ˜600 м3/ч, а также прототипом, когда в сушилке зерно подсушивают до влажности 16,5%, а остальные 2,5% снимают в охладителе при удельной подаче 80-100 м3/ч·т (согласно опубликованным данным).

Заявленный способ реализуется следующим образом: в карусельной сушилке зерно подсушивают с 30 до 22% и с 19,5 до 16,7% при временном хранении. Остальную влагу до кондиционной (5.2%) снимают в охладителе при удельной подаче 160 и 100 м3/ч·т соответственно. После расчета получим, что производительность сушки по способу-прототипу по сравнению с базовым повысилась на 13%, по заявленному способу на 26%. Снижение энергозатрат оценим по доле влаги, испаренной в охладителе, по отношению ко всей удаленной в процессе сушки и охлаждения.

Расчет удаленной влаги Gвл. проведен по формуле:

Gвл=П(ω1-ω2)/100-ω2,

где П - производительность сушилки по влажному материалу, т/ч, ω1 и ω2 - влажность зерна до и после сушки в карусельной сушилке, %. После расчета получим по способу-прототипу снижение количества влаги 11%, по заявленному способу - 18%.

Кроме повышения производительности и снижения энергозатрат, установлено существенное увеличение продолжительности сезона послеуборочной обработки зерна, так как подсушенное зерно допускает более длительный срок (на 2-3 недели) безопасного хранения, что позволяет хозяйству обойтись меньшими сушильными мощностями.

Источники информации

1. Б.Е.Мельник, И.Б.Лебедев, Т.А.Винников. Технология приемки, хранения и переработки зерна. ВО Агропромиздат, 1990, с.35, 190.

2. Способ сушки и охлаждения семян и зерна. Описание изобретения к патенту РФ 2220388. Бюллетень изобретений №36, 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ЗЕРНА | 2006 |

|

RU2305241C1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479808C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2382966C1 |

| Способ сушки и охлаждения семян и зерна | 2002 |

|

RU2220388C1 |

| Способ досушки зерна и устройство для его осуществления | 2018 |

|

RU2699868C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| Способ досушки зерна | 2018 |

|

RU2699441C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 2007 |

|

RU2340844C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ И СУШКИ СЛОЯ ЗЕРНА | 2008 |

|

RU2363901C1 |

Изобретение относится к способам сушки преимущественно высоковлажных материалов и может быть использовано в сельском хозяйстве, пищевой промышленности и системе хлебопродуктов. Способ сушки семян и зерна в плотном слое, вращающемся вокруг вертикальной оси, заключается в том, что семена продувают агентом сушки, разгружают недосушенную нижнюю часть слоя, отлеживают и охлаждают в плотном слое газовым компонентом до влажности, выше кондиционной, новым в предлагаемом способе является, то что этот материал после временного хранения и (или) окончания уборочного сезона вновь возвращают на сушку, причем удельную подачу газового компонента определяют таким образом, чтобы его температура на выходе отличалась не более чем на 1-2°С от температуры материала в слое, кроме того, частоту возврата на сушку недосушенного зерна ограничивают достижением им кондиционной влажности, отлежку зерна влажностью 19,5-23% проводят в течение 6-4 ч, партии материала, поступающие на сушку, отлеживаются в течение 1-2 дней. Изобретение должно обеспечить снижение энергоемкости и сохранность влажных семян и зерна. 3 з.п. ф-лы, 3 ил.

| Способ сушки и охлаждения семян и зерна | 2002 |

|

RU2220388C1 |

| Способ сушки термочувствительных материалов | 1975 |

|

SU590564A1 |

| Способ сушки коконов | 1975 |

|

SU534621A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Способ сушки семян подсолнечника | 1977 |

|

SU734483A1 |

Авторы

Даты

2006-08-20—Публикация

2005-03-09—Подача