Изобретение может быть использовано в шинной и резинотехнической промышленности для получения мягчителя резиновых смесей на основе отходов резин.

В качестве мягчителей и пластификаторов используются продукты переработки нефти, каменного угля, сланцев, веществ растительного происхождения и т. д. Наиболее широкое применение для этих целей находят минеральные масла и экстракты селективной очистки масел, мазуты, гудроны, битумы, вазелины, парафины, церезины, озокериты, петролатум, кубовые остатки процессов нефтепереработки.

В качестве мягчителя в шинной промышленности в настоящее время широко используется масло ПН-6Ш.

Известно, что в масле ПН-6Ш содержатся легкие ароматические углеводороды до 18-20%, средние ароматические углеводороды 55-65%. Масло ПН-6Ш характеризуется анилиновой точкой 55-67oС, что указывает на высокое содержание ароматических соединений (Справочник резинщика: Материалы резинового производства. / Под ред. П.И. Захарченко, Ф.И. Яшунской, В.Ф. Евстратова. - М.: Химия, 1971.- С. 443-446).

Также в масле ПН-6Ш, как и во всех других минеральных маслах, содержатся полициклические ароматические вещества (РАН), при этом эти масла ароматического типа обладают определенным потенциалом канцерогенности (Саввинова Ю. А. , Васильевых Н.Я. /Токсические свойства ароматических масел-мягчителей.// Простор,-1999.- 9.- С.44-47).

Все это требует замены ароматических технологических масел, используемых в качестве мягчителей резиновых смесей, более безопасными в плане сохранения здоровья работников шинной промышленности маслами.

Дистиллятные ароматические экстракты с высоким содержанием полициклических ароматических углеводородов широко применяются в качестве ароматических технологических масел для производства маслонаполненного НК и СК, а также - в готовых шинах. Однако различные исследования показали потенциальную канцерогенность этих масел. Европейское законодательство (Директива ЕС 67/548) (EEC), касающаяся веществ, классифицирует эти дистиллятные ароматические экстракты как канцерогенные и дает данным минеральным маслам маркировку опасных веществ "R45" (могут вызывать рак) и обозначение "Т" (череп и кости).

В исследовании "Кеми" (Kemi study), опубликованном в 1994 г. в Швеции, подчеркивалось, что при применении этих потенциально канцерогенных продуктов в протекторе шин возникают экологические проблемы. Общий износ в процессе эксплуатации шин в Швеции оценивался в 10000 т/год, из этого количества примерно 14 т/год составляли полициклические ароматические углеводороды (KGK Kautschuk Gummi Kunststoffe, 48 (1995)237).

Широко используемое в качестве мягчителя резиновой смеси масло ПН-6Ш, которое является побочным продуктом процесса переработки нефти, постепенно исчезает с рынка. В настоящее время это обусловлено тенденцией повышения глубины переработки нефти при использовании новых современных процессов нефтепереработки. При новых процессах нефтепереработки отсутствуют побочные продукты типа масла ПН-6 (Lemmon. М., et.al., Impact of base oil trends on future lubricant formulations - the additive perspective. Presentation 1997 National Petroleum Refiners Association annual meeting, San Antonio, USA, 16-18 March 1997); (Juergen E. Pocklington, Deutsche Shell AG, Germany.// A safer alternative to aromatik process oils.- Tire Technologi International. -1998.- p.43-47).

Помимо мягчителей, получаемых как побочные продукты и отходы различных процессов нефтепереработки, в резиновой промышленности используются мягчители, получаемые другими способами.

Мягчители, получаемые пиролитическим расщеплением утилизируемых шин, содержат значительно меньшее количество ароматических соединений. В пат. США 4175211 (МПК 7 С07С-003/26, опубл. 20.11.1979) описывается способ переработки использованных шин, который включает их измельчение до размеров 4-0,75 мм, смешение с нефтепродуктами, нагревание полученной смеси в реакторе при 65-370oС в течение времени, достаточного для растворения материала, каталитический крекинг полученного раствора в реакторе при температуре не ниже 450oС и повышенном давлении, выгрузку продукта из реактора и последующую его дистилляцию с образованием газообразных продуктов, бензиновой фракции, легких и тяжелых фракций маслообразных продуктов. Образовавшиеся тяжелые фракции используются как мягчители.

К недостатку мягчителя, полученного данным способом, следует отнести, то, что он содержит ароматические вещества, первоначально присутствовавшие в исходных нефтепродуктах.

Также известен мягчитель (Патент США 5157176, МПК 7 G 10L 001/16: G10L 005/00: С07С-001/00, опубл. 20.10.1992), получаемый из использованных шин, состоящий из следующих стадий: размещение шины или измельченной резины в закрытом реакторе, пиролитическое нагревание в противотоке пиролизного газа при температуре от 176oС (350oF) до 260oС (500oF) с контролем содержания кислорода в этом газе (пиролизный газ получается частичным сжиганием отработанных шин); фракционное разделение пиролитических газов и масла после реактора. После разделения полученное масло используется как мягчитель.

Мягчитель имеет температуру вспышки, начиная с 171oС (340oF), что ниже, чем масло ПН-6Ш, и поэтому является более пожароопасным.

Задачей изобретения является снижение доли ароматических соединений в мягчителе, повышение температуры вспышки и расширение сырьевой базы мягчителей резиновых смесей.

Поставленная задача решается тем, что заявленный мягчитель получается следующим образом: создание смеси измельченных отходов резины с кубовым остатком ректификации продуктов производства олигомеров этилена, при этом мягчитель получают термообработкой смеси при температуре 150-250oС в течение 0,5-24 часов при следующем соотношении компонентов, мас.%:

Измельченные отходы резины - 5-90

Кубовый остаток ректификации продуктов производства олигомеров этилена - 10-95

Кубовый остаток ректификации продуктов производства олигомеров этилена представляет собой смесь олефиновых углеводородов с различной длиной углеводородной цепи. Углеводороды в основном линейной структуры состава СnН2n, где n для значительного количества углеводородов имеет значение 28<n<60.

Он не содержит ароматических соединений, и введение его в состав смеси способствует уменьшению содержания ароматических соединений в мягчителе по сравнению с их содержанием в исходных резиновых отходах.

Для процесса использовались измельченные резиновые отходы, например резиновая крошка, получаемая при переработке утилизируемых шин, шерохованная резина и др.

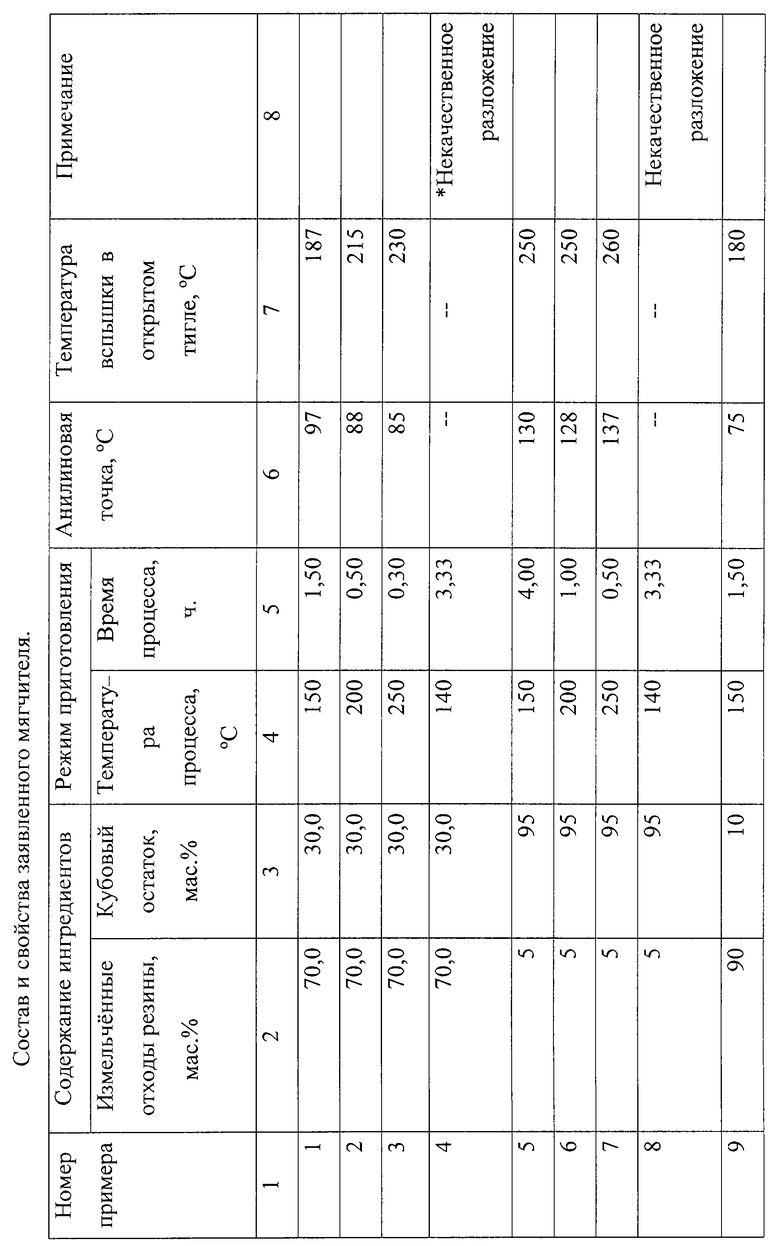

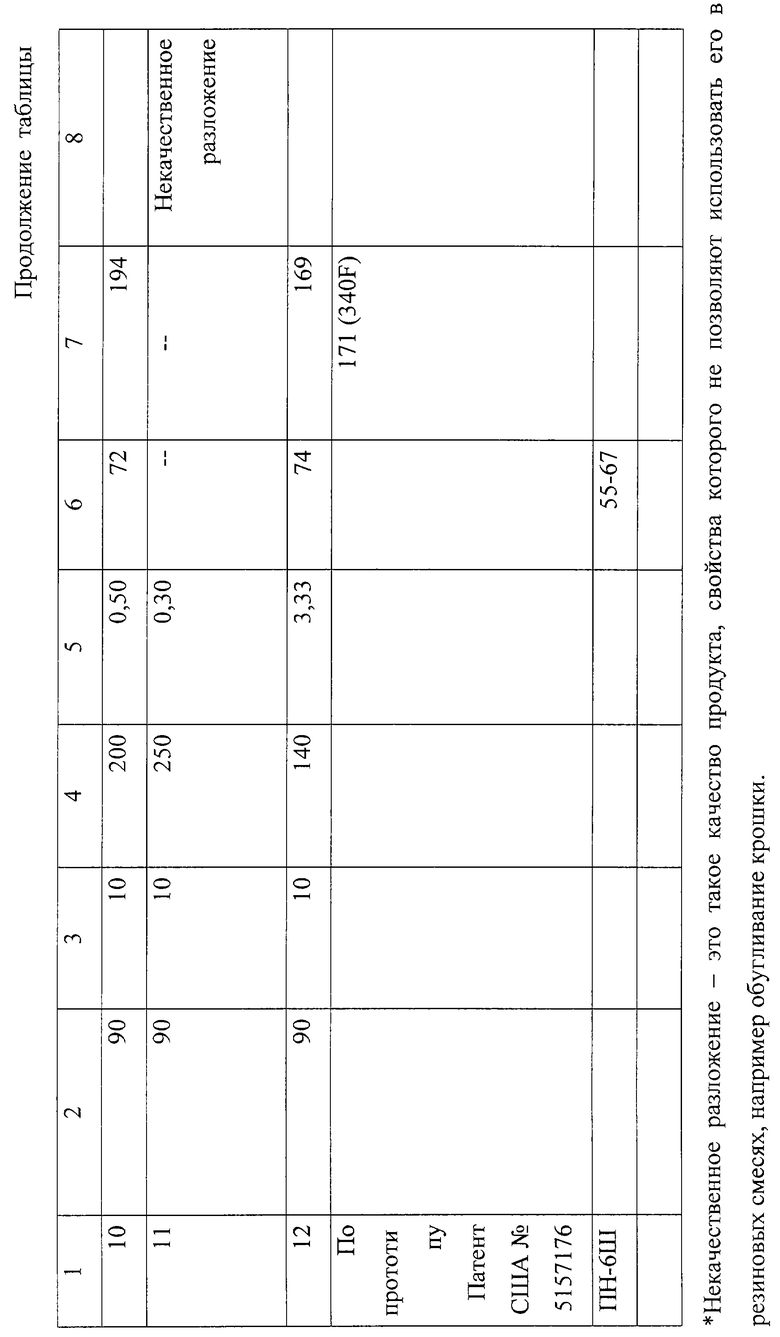

Техническое решение иллюстрируется следующими примерами конкретного выполнения.

Пример 1.

Мягчитель готовят следующим образом: в реактор помещают 47 г измельченных отходов резины, 20 г кубового остатка ректификации продуктов производства олигомеров этилена и прогревают при температуре 150oС при постоянном перемешивании в течение 180 минут. Полученную массу выгружают из реактора, охлаждают до температуры окружающей среды и усредняют на лабораторных вальцах либо на смесительном оборудовании.

Температуру вспышки в открытом тигле определяем по ГОСТ 26378-84. См. таблицу.

Анилиновую точку определяем по ГОСТ 12329-77. См. таблицу .

Пример 2-12.

Мягчитель готовят тем же способом, как и в примере 1, соотношение компонентов и режим отображены в таблице.

Как видно из данных таблицы, предлагаемый мягчитель характеризуется более высокой анилиновой точкой по сравнению с маслом ПН-6Ш и более высокой температурой вспышки по сравнению с мягчителем, описанным в патенте США 5157176.

Более высокая анилиновая точка полученного нами мягчителя свидетельствует о более низком содержании ароматических соединений по сравнению с широко используемым маслом ПН-6Ш.

Более высокая температура вспышки полученного нами мягчителя способствует уменьшению пожароопасности при использовании его для изготовления резиновых смесей.

Предлагаемый нами мягчитель расширяет рынок мягчителей.

Применение отходов резины при производстве мягчителя способствует экономии материальных ресурсов и решает проблему рекуперации отходов резины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЯГЧИТЕЛЯ РЕЗИНОВОЙ СМЕСИ | 2006 |

|

RU2325410C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГЧИТЕЛЯ РЕЗИНОВОЙ СМЕСИ | 2006 |

|

RU2325409C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАНЦЕРОГЕННО БЕЗОПАСНОГО МАСЛА ДЛЯ КАУЧУКОВОЙ И ШИННОЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2434052C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| ПЛАСТИФИКАТОР ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ И КАУЧУКОВ (ВАРИАНТЫ) | 2022 |

|

RU2811424C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| ПРИМЕНЕНИЕ МАЛОПАРАФИНИСТОЙ НАТИВНОЙ НЕФТИ В КАЧЕСТВЕ ПЛАСТИФИКАТОРА ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ И КАУЧУКОВ | 2024 |

|

RU2827334C1 |

Изобретение может быть использовано в шинной и резино-технической промышленности для получения мягчителя резиновых смесей на основе отходов резин. Получение мягчителя резиновой смеси заключается в создании смеси измельченных отходов резины с кубовым остатком ректификации продуктов производства олигомеров этилена. При этом мягчитель получают термообработкой смеси при температуре 150 - 250oС в течение 0,5 - 24 ч при следующем соотношении компонентов, мас.%: измельченные отходы резины 5-90, кубовый остаток ректификации продуктов производства олигомеров этилена 10 - 95. Применение отходов резины при производстве мягчителя способствует экономии материальных ресурсов и решает проблему рекуперации отходов резины. Полученный мягчитель характеризуется высокой анилиновой точкой и высокой температурной вспышки. 1 табл.

Способ получения мягчителя резиновой смеси, содержащего измельченные отходы резины, с последующей термообработкой, отличающийся тем, что дополнительно вводят кубовый остаток ректификации продуктов производства олигомеров этилена, при этом мягчитель получают термообработкой смеси при температуре 150 - 250°С в течение 0,5 - 24 ч при следующем соотношении компонентов, мас.%:

Измельченные отходы резины 5-90

Кубовый остаток ректификации продуктов производства олигомеров этилена 10-95

| US 5157176 A, 20.10.1992 | |||

| US 4175211 A, 20.11.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНО-МАСЛЯНЫХ ОТХОДОВ | 1996 |

|

RU2119929C1 |

Авторы

Даты

2004-01-10—Публикация

2002-06-28—Подача