Изобретение относится к шинной и резинотехнической промышленности, в частности к разработке смеси на основе каучуков общего назначения.

В производстве резин и изделий из них известна резиновая смесь на основе ненасыщенного каучука (комбинации СКИ-3, СКД И СКМС-ЗОАРКМ-15), включающая, мас. ч. на 100 мас. ч. каучука: серу 0,7-2,0; ускоритель (N-циклогексилбензтиазолил-сульфенамид) 0,7-1,7; активатор ZnO 4-6, жирные кислоты (стеариновая или олеиновая или их комбинация) 1-4; замедлитель подвулканизации (фталевый ангидрид) 0,5-1,5; технический углерод 50-60; защитный воск 1-2; мягчители (иден-кумароновая смола, масло ПН-6Ш) 11-14, противостаритель 3-6; терпено-малеиновую смолу 0,5-1,5 (мягчитель-пластификатор) [1]

Основным недостатком известной смеси является применение в качестве масла пластификатора (масла ПН-6) [2] который характеризуется недостаточным содержанием ароматических углеводородов и соответственно повышенным содержанием парафинонафтеновых углеводородов и смол. Такой состав масла-пластификатора затрудняет пластифицирующее действие мягчителя и не обеспечивает более полного диспергирования техуглерода [3] что, в свою очередь, не позволяет получить резиновую смесь с улучшенными технологическими свойствами и вулканизатов с высокими прочностными, усталостными свойствами и повышенной износостойкостью.

Введение в известную резиновую смесь терпеномалеиновой смолы с кислотным числом не менее 290 мг КОН на 1 г продукта, температурой размягчения не ниже 60oC, массовой долей неомыляемых веществ не более 4 мас. не позволяет полностью компенсировать указанный выше недостаток.

Кроме того, известная резиновая смесь не содержит добавки переработанных отходов производства, которые, помимо снижения себестоимости смеси, позволяют получить дополнительный результат в части улучшения усталостных свойств вулканизатов.

Цель предложенного состава резиновой смеси улучшение технологических свойств резиновой смеси, повышение прочностных свойств, усталостной выносливости и уменьшение истираемости вулканизатов.

Поставленная цель достигается тем, что резиновая смесь дополнительно содержит добавки переработанных отходов резинового производства, в качестве масла-пластификатора продукт, полученный из экстрактов фурфурольной очистки дистиллятных и остаточных фракций нефтяных масел с отношением содержания ароматических углеводородов к суммарному содержанию парафино-нафтеновых углеводородов и смол в пределах соответственно от 0,82:0,18 до 0,94:0,06 и абсолютном содержании смол не более 3,5% в качестве мягчителей смолу стирольно-иденовую и канифоль при следующем соотношении компонентов, мас. ч.

Синтетические каучуки общего назначения 100,0

Сера 1,7-3,0

N-циклогексил-2-бензтиазолил-сульфенамид 0,8-2,0

Оксид цинка 2,5-5,0

Оленовая или стеариновая кислота или их комбинация 1,0-4,0

Смола стирольно-инденовая 2,0-5,0

Канифоль 0,5-3,0

Защитный воск 1,5-2,5

N-фенил-N-изопропил-п-фенилендиамин 0,5-2,0

Олигомер 2,2,4-триметил-1,2-дигидрохинолина 1,0-2,0

Фталевый ангидрид 0,3-0,6

Техуглерод 50,0-70,0

Добавки переработанных отходов резинового производства 3,0-25,0

Масло-пластификатор с отношением ароматических углеводородов к парафино-нафтеновым углеводородам и смолам в пределах от 0,82:0,18 до 0,94:0,06 10,0-18,0

Добавки переработанных отходов производства получают из отходов структурированных резиновых смесей (преимущественно из отходов шинных (протекторных резин) путем переработки на оборудовании, имеющем гладкие валки при зазорах между валками не более 0,8 мм, температура перерабатываемой смеси не более 140oC.

Масло-пластификатор с отношением ароматики к парафино-нафтеновым углеводородам и смолам в пределах от 0,82: 0,18 до 0,94:0,06 получают экстракцией вакуумных погонов нефтяных масел из экстрактов фурфурольной очистки дистиллятных и остаточных фракцией нефтяных масел.

В качестве экстрагента применяют N-метилпирролидон при кратном отношении к сырью 1,1-0, мас. ч. при температуре 85-95oC.

Резиновую смесь готовят в лабораторном резиносмесителе при температуре 95-143oC в течение 4 мин, компоненты вулканизующей группы вводят на вальцах 6 мин при температуре 95oC.

Вулканизацию образцов проводят при температуре 143oC в течение 30 мин.

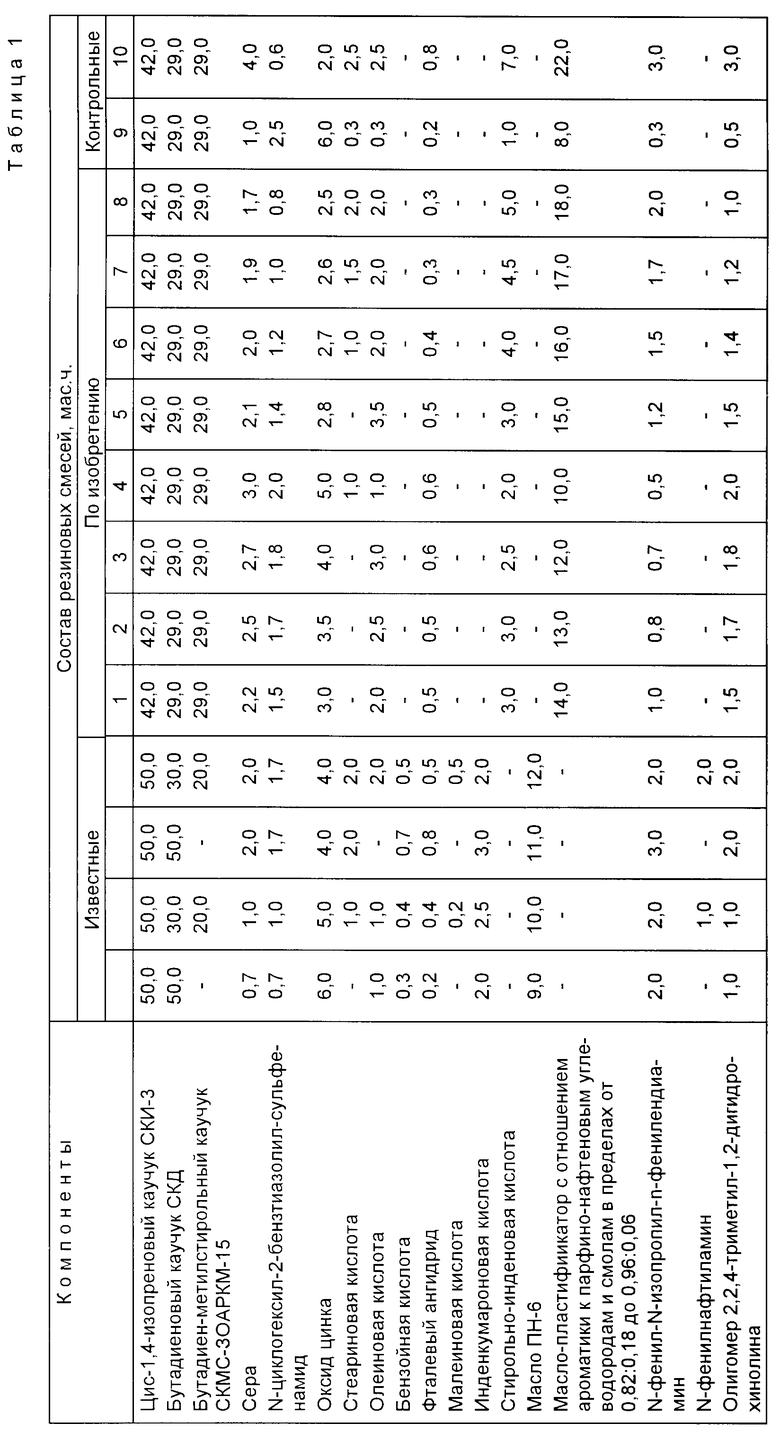

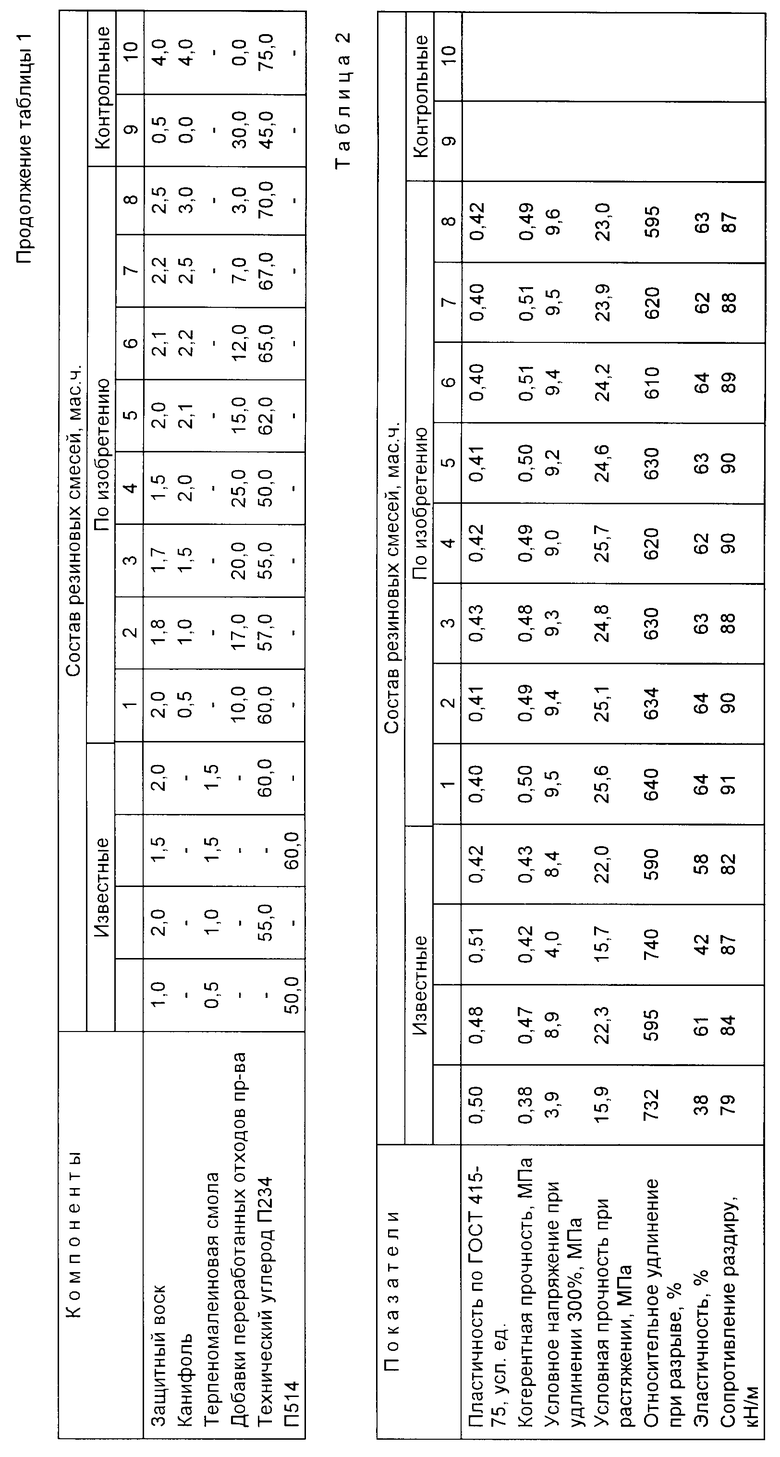

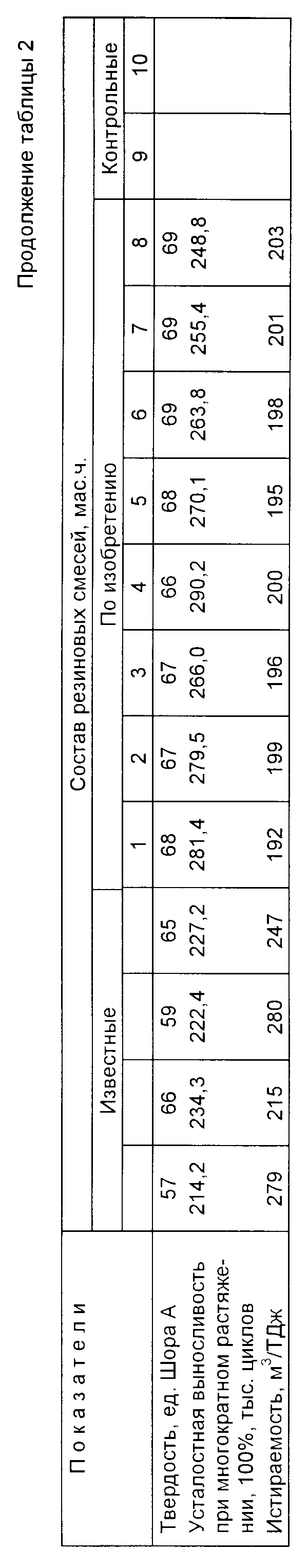

Составы резиновых смесей и их параметры приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2492194C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2129131C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2125066C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| Резиновая смесь | 1985 |

|

SU1451147A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2286363C2 |

Использование: шинная и резино-техническая промышленность. Техническая сущность: приготавливают резиновую смесь состава, мас. ч.: синтетические каучуки общего назначения 100, сера 1,7-3,0, N - циклогексил-2-бензтиазолилсульфенамид 0,8-2,0, оксид цинка 2,5-5,0, олеиновая или стеариновая кислоты или их комбинация 1-4, смола стирольно-инденовая 2-5, канифоль 0,5-3,0, защитный воск 1,5-2,5, N-фенил-N'-изопропил-п-фенилендиамин 0,5-2,0, олигомер 2,2,4-триметил-1,2-дигидрохинолина 1-2, фталевый ангидрид 0,3-0,6, технический углерод 50-70, добавки переработанных отходов резинового производства 3-25, продукт, полученный из экстрактов фурфурольной очистки дистиллятных и остаточных фракций нефтяных масел с отношением содержания ароматических углеводородов к суммарному содержанию парафино-нафтеновых углеводородов и смол в пределах соответственно от 0,82:0,18 до 0,94:0,06 при абсолютном содержании смол не более 3,5% 10-18. Вулканизацию проводят при 143oC 30 мин. Характеристики резины: пластичность смеси по ГОСТ 415-75 0,40-0,43 у.е. , когезионная прочность 0,48-0,51 МПа, условное напряжение при удлинении 300% 9,0-9,6 МПа, условная прочность при растяжении 23,0-25,7 МПа, относит. удлинение - при разрыве 595-640%, эластичность 62-64%, сопротивление раздиру 87-91 кН/м, твердость 67-69 ед. ШораА, усталостная выносливость при многократном растяжении 100% 248,8-290,2 тыс. циклов, истираемость 192-203 м3/ТДж. 2 табл.

Резиновая смесь на основе синтетических каучуков общего назначения, включающая серу, N-циклогексил-2-бензтиазолилсульфенамид, оксид цинка, олеиновую или стеариновую кислоты или их комбинацию, фталевый ангидрид, N-фенил-N'-изопропил-п-фенилендиамин, олигомер 2,2,4-триметил-1,2-дигидрохинолина, защитный воск, мягчители, технический углерод, масло-пластификатор, отличающаяся тем, что дополнительно содержит добавки переработанных отходов резинового производства, в качестве масла-пластификатора продукт, полученный из экстрактов фурфурольной очистки дистиллятных и остаточных фракций нефтяных масел с отношением содержания ароматических углеводородов к суммарному содержанию парафинонафтеновых углеводородов и смол в пределах соответственно от 0,82 0,18 до 0,94 0,06 и абсолютном содержании смол не более 3,5% в качестве мягчителей смолу стирольно-инденовую и канифоль при следующем соотношении компонентов, мас.ч.

Синтетические каучуки общего назначения 100

Сера 1,7 3,0

N-циклогексил-2-бензтиазолилсульфенамид 0,8 2,0

Оксид цинка 2,5 5,0

Олеиновая или стеариновая кислоты или их комбинация 1 4

Смола стирольно-инденовая 2 5

Канифоль 0,5 3,0

Защитный воск 1,5 2,5

N-фенил-N'-изопропил-п-фенилендиамин 0,5 2,0

Олигомер 2,2,4-триметил-1,2-дигидрохинолина 1 2

Фталевый ангидрид 0,3 0,6

Технический углерод 50 70

Добавки переработанных отходов резинового производства 3 25

Указанное масло-пластификатор 10 181

| Резиновая смесь | 1989 |

|

SU1680725A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Технические условия N 381011217-89 "Пластификатор нефтяной (масло ПН-6) ОКП 02 5882 | |||

| Лукашевич И.П., Пружанская Н.А | |||

| Пластификаторы и защитные агенты из нефтяного сырья | |||

| - М.: Химия, 1970, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1997-10-27—Публикация

1993-11-24—Подача