Изобретение относится к области резины, в частности к способу переработки резино-масляных отходов, образующихся в системе лабиринтного уплотнения резиносмесителя.

Известен способ переработки резино-масляных отходов из лабиринтных уплотнений роторов резиносмесителей путем сжигания для выработки пара (Андрашников Б.И. Интенсификация процессов приготовления и переработки резиновых смесей, М., Химия, 1986, с.492), являющийся наиболее близким аналогом изобретения.

Недостатком известного способа является то, что резино-масляные отходы из лабиринтных уплотнений резиносмесителей, сохраняют первоначальные ценные свойства смешанных продуктов, поэтому их сжигание как топлива экономически невыгодно.

Задачей предложенного способа переработки резино-масляных отходов является осуществление полной переработки отходов по прямому назначению.

Технический результат достигается тем, что из отходов частично отделяют для последующей регенерации смазочное масло, а оставшиеся густые резино-масляные отходы, имеющие соотношение резиновой смеси к смазочному маслу в диапазоне от 10:90 до 30:70, перемешивают при температуре 70-80oC в течение 40-80 мин с жидким мягчителем при следующем соотношении компонентов, мас.%:

Отходы - 30-50

Мягчитель - 50-70

при получении однородной массы с вязкостью 5-11 с при диаметре сопла вискозиметра 5,4 мм, далее полученный продукт перекачивают в промежуточную емкость с системой рециркуляции и подогрева и используют как мягчитель при изготовлении резиновых смесей.

Выбор соотношений резиновой смеси и остатков смазочного масла, равно как и соотношений отходов и мягчителя обоснован необходимостью получения консистенции для перекачивания насосами.

Выбор мешалки обоснован необходимостью интенсивного перемешивания отходов и мягчителя. Рубашка мешалки позволяет нагревать перемешиваемую массу горячей водой и достигать необходимой для перекачивания насосами вязкости.

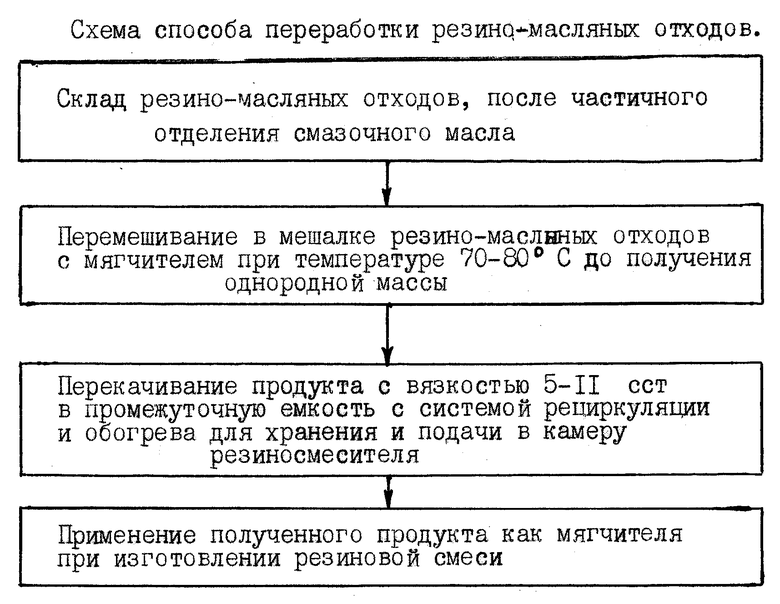

Схема способа переработки резино-масляных отходов приведена на схеме (см. чертеж).

Характеристика применяемого для переработки резино-масляных отходов оборудования.

1. Гироскопическая мешалка МК-200; полный объем 195 л; максимальный объем заполнения 160 л; число ступеней переключения - 3; число оборотов в минуту: 50, 80 и 110; мощность двигателя - 8 кВт; масса - 1480 кг.

2. Емкость для хранения переработанных отходов с обогревом: объем - 3 м3; система рециркуляции с пароспутником.

3. Электронасосный агрегат: насос - СИ 28-25-5,8/10 0 5,8 м3/час; двигатель - N 4 кВт; обороты 1500 об/мин; тип - 4А 100 4.

Изготовление резиновой смеси с применением переработанных резино-масляных отходов в качестве мягчителя ведут в резиносмесителе 270-40 или резиносмесителе 250-20 путем подачи продукта через систему рециркуляции, отводящих труб и дозаторов.

Продукт вводят в смесительную камеру на разогретые каучук или резиновую смесь при одновременной подаче техуглерода.

Далее резиновая смесь обрабатывается на вальцах и листуется.

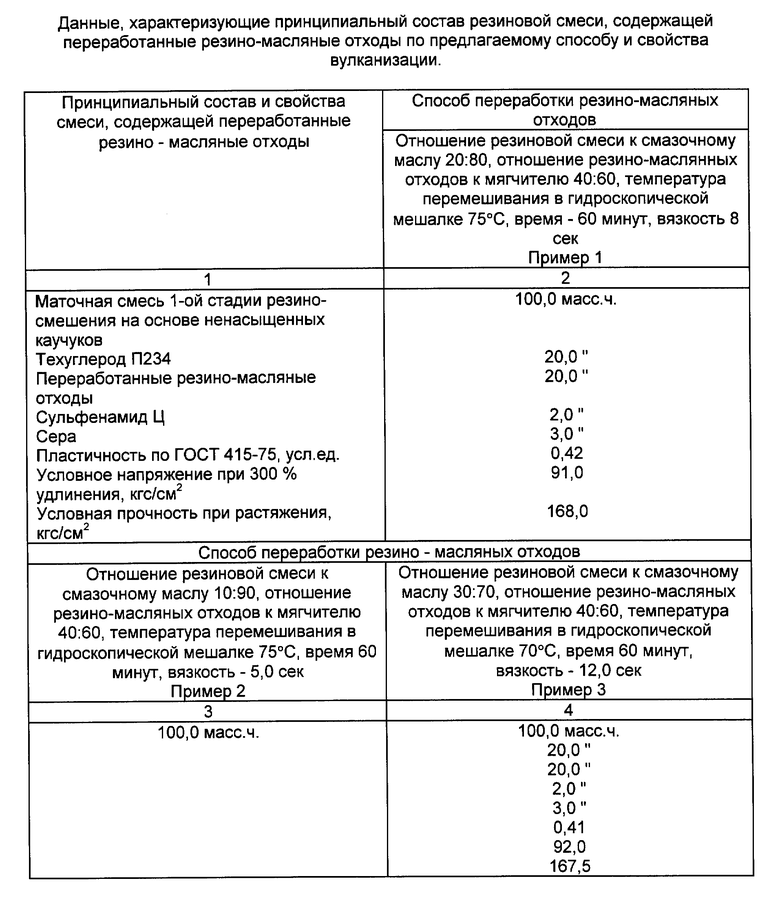

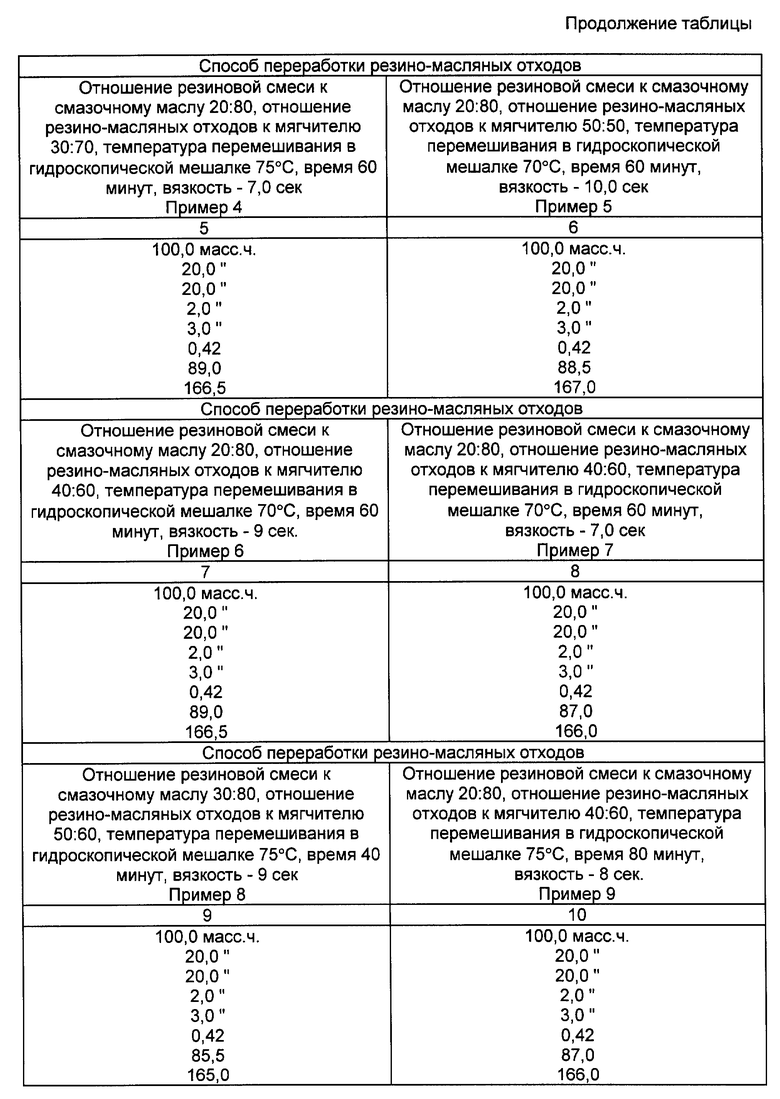

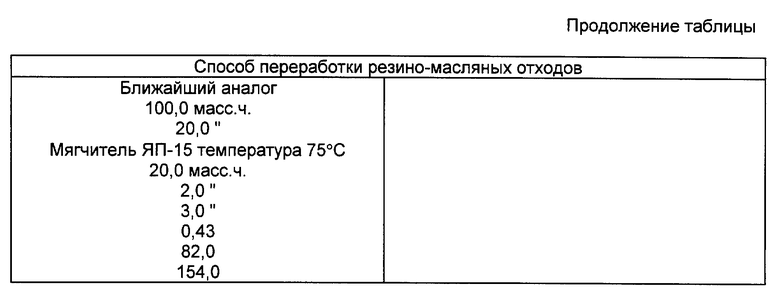

Примеры конкретного выполнения, принципиальный состав резиновой смеси, содержащей переработанные резино-масляные отходы по предлагаемому способу, и свойства вулканизатов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО КЛЕЯ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ | 1996 |

|

RU2123017C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2091410C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

Способ предназначен для переработки резино-масляных отходов из лабиринтных уплотнений резиносмесителей, предназначенных для приготовления резиновых смесей. Частично отделяют из отходов для последующей регенерации смазочные масла. Оставшиеся густые резино-масляные отходы загружают в гироскопическую мешалку и добавляют жидкий мягчитель. Соотношение в смеси количества отходов при отношении резиновой смеси к смазочному маслу от 10:90 до 30:70 и мягчители поддерживают в мас.ч., 30-50:50-70, соответственно. Смесь перемешивают при подогреве до 70-80oC в течение 40-80 мин для получения однородной массы с определенной вязкостью. Полученный продукт используют как мягчитель при изготовлении резиновых смесей. 1 табл.

Способ переработки резино-масляных отходов, включающий сбор отходов из лабиринтных уплотнений резиносмесителей в емкость, отличающийся тем, что из отходов частично отделяют для последующей регенерации смазочное масло, а оставшиеся густые резино-масляные отходы, имеющие соотношение резиновой смеси к смазочному маслу в диапазоне от 10:90 до 30:70, перемешивают при температуре 70 - 80oC в течение 40 - 80 мин с жидким мягчителем, при следующем соотношении компонентов, мас.%:

Отходы - 30 - 50

Мягчитель - 50 - 70

при получении однородной массы с вязкостью 5 - 11 с, определяемую на вискозиметре с диаметром сопла 5,4 мм, полученный продукт перекачивают в промежуточную емкость с системой рециркуляции и подогрева.

| Андрашников Б.И | |||

| Интенсификация процессов приготовления и переработки резиновых смесей | |||

| - М.: Химия, 1982, с.182 | |||

| Справочник по применению и нормам расхода смазочных материалов | |||

| /Под ред | |||

| Эминова Е.А | |||

| -М.: Химия, 1977, т.2, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТА, ОТВАЛИВАЕМОГО ПЛУГОМ | 1914 |

|

SU682A1 |

| Способ получения мягчителя для резиновых смесей | 1979 |

|

SU1147576A1 |

Авторы

Даты

1998-10-10—Публикация

1996-08-14—Подача