Изобретение относится к способам гщсорбционной очистки жидких парафинов и может быть использовано в нефтеперерабатывающей промышленности.

В нефтеперерабатывающей npoNOJiiленности для очистки жидких парафинов от сопровождакяцих их примесей широко используются способы очистки серной кислоты ( олеумом )1L

При очистке жидких парафинов серной кислотой (олеумом) образуется большое количество неутилизируемого кислого гудрона и имеет место коррозия аппаратуры и трубопроводов. Известный способ очистки жидких парафинов адсорбентом в периодически действующих системах характеризуется неэффективным использованием аппаратуры, при очистке имеет место невысокий выход целевого продукта.

Известны способы непрерывной адсорбционной очистки жидких парафинов с движущимся адсорбентом, например способ адсорбционной очистки нефтяного углеводородного сырья, в том числе и жидких парафинов, осуществляемый в жидкой фазе в противотоке с движущимся мелкозернистым адсорбентом, при этом нисходящий поток

адсорбента контактирует с восходящим потоком раствора очищаемого сырья. Согласно способу очищенный продукт выводят из верхней части адсорбера, а отработанный адсорбент поступает в дес(, в котором в противотоке контактируют с горячим растворителем для извлечения адсорбированных ар 1атических соединений.

Пpo gзlтый адсорбент с прочно адсорбирован1В0«и смолистыми органическими соединениями (смолами) высушивгшт и затем подают на окислительную регенерацию для восстановления

5 исходной (равновесной ) адсорбционной способности, после чего вновь розвращаютна контактирование с сырьем f 2 .

.1 Данным способом очищают широкую ,

фракцию жидких парафинов, например 240-360 С, выделенную при помощи карбамида, либо узкие фракции: легкую Н.К. - , среднюю 275-320°С и тяжелую 320-360 С, полученные дистилляцией широкой фракции. При очистке легкой фракции жидкого парафина (Н.К.-275С) , являющейся сырьем для ряда отраслей нефтехимии - производство сульфонола, в качестве экстракционной жидкости для извлечения металям и , в пеяйграфич@еквй првмшш@нн@ети и др.« н@ в@вз печиваетея требушмая глубина ©t арематичшеких углеведорэйеш (н@ аыше 1,3%), им@@ н@гызвкий выход очищенного продукта, трввуется ввод на стадию регенерации адсорбента значительных количеств тепла (.за счет подачи в регенератор ,жидкого топлива). ; Указанное обусловлено практичесКИМ отсутствием в легких фракциях жидких парафинов смолистых органических соединений (смол), средних и тяжелых ароматических углеводородов, что связано с небольшим количестном органического остатка на адсорбенте. Ввод и сжигание значительного количества топлива в регенераторе ведет к растрескиванию и оплавл нию зерен адсорбента, уменьшению пористости и активности его. Цель изобретения - повышение степ ни очистки легкой фракции жидких парафинов и увеличение выхода. Поставленная цель достигается тем что согласно способу очистки легкой фракции жидких парафинов путем контакта с адсорбентом, десорбции и регенерации .адсорбента на стадию контактирования с адсорбентом дополнительно вводят 20-100 вес.% тяжелой фракции жидких парафинов с началом кипения -fta 30-50°С выше конца кипения очищаемой легкой фракции с после дующим разделением очищенных парафинов дистилляцией на фракции. Количество вводимой фракции на стадию адсорбции определяется содержанием в ней ароматических углеводородов и смол. С повышением их содержания количество ее уменьшается и наоборот,ввод тяжелой фракции обеспечивает содержание органического остатка на адсорбенте и pere iepa-r цию его. Способ очистки согласно изобретению осуществляют следующим образом При противоточном контактировании легкую фракцию жидких парафинов смеш вают с 20-100% фракции жидкого парафина с началом кипения на 30-50 С выше конца кипения очищаемого сырья например фракцию 200-275°С с фракцией 320-370°С (условные фракции). Смесь охлаждают до 30-40С и подают в низ адсорбера. Адсорбент вводят в адсорбер через специальные дозирую щее (замачивающе.е) устройство, являющееся одновременно устройством для равномерного распределения вводимого потока адсорбента по поперечному сечению адсорбера, смоченные жидкостью частицы адсорбента оседают в растворе, не всплывая в восходящем потоке жидкости. Для исключения уноса сырья с адсорбентом в .нижнюю част ащсорбера подают растворитель. РастаФр ечищеннрй емеен фракций шдких парафине пееяе кентакта е адеераентем шюдйт е верха адеербера и напрааляю на регенерацию раегворителя. Пееле регенерации раетворитель всашращают в процзае, а смесь вают до 220-280 С и направляют на дистилляцию. Дистилляцию проводят в вакуумной колонне с разделением на исходные фракции, например 200275 С и 320-370°С, которые после использования тепла выводят из процесса. Отработанный адсорбент подают в десорбер, в котором в противотоке контактируют с горячим растворителем для извлечения адсорбированных ароматических соединений. Промытый адсорбент с прочно адсорбированными смолистыми органическими соединениями высушивают в сушилке и подают на окислительную регенерацию для восстановления исходной ( равновесной адсорбционной способности, после чего его охлаждают и вновь возвращают на контактирование с сырьем. Возможно использование других известных способов регенерации адсорбента. П р и м е Р 1 Очистке подвергают легкую фракцию жидких парафинов, выкипающую в пределах 202-259°С и содержащую 7,6% ароматических углеводородов . К очищаемой фракции жидких парафинов добавляют 20 вес.% фракции парафина, выкипающей в пределах 289-ЗбО С (разность температур начала и конца кипения 30°C. Содержание ароматических углеводородов и смол 3,05%. Смесь разбавляют растворителем деароматизированная фракция 80-120°С, расход растворителя 15 вес. на сырье. Обработку очищаемой смеси проводят при 40с и кратности адсорбент: сырье 0,5:1. Расход растворителя в промывкую зону и на десорбцию поддержива:ют 1:1 на адсорбент на каждую операцию. Температура десорбции . Отработанный адсорбент сушат в ступенчато-противоточной сушилке с кипящим слоем адсорбента при 175°С. Кипящий слой со.здают паром. Засмоленный адсорбент из сушилки подают в регенератор. Регенерацию адсорбента проводят в кипящем слое В две стадии - пирогенизация и выжиг кокса, температура по стадиям 300°С и 580°С. Адсорбент после регенерации охлаждают и подают на стадию адсорбции. От растворов очищенных фракций и десорбированного продукта отгоняют растворитель нагревом до температуры по ступеням в пределах 120-160°С. Растворитель конденсируют, охлаждают и возвращают в процесс. Очищенную фракцию жидких парафинов после отгона растворителя нагревают в печи и направляют в вакуумную колонну. Режим колонны: температура

SBtpsyr неленны - , шнишу , рфрячей - , раенвд гврячвй втруи - ill на iarpyaку к@л@ннЫ| вакуум - 720 NM pf.eXi С гакуумией колонны аиаодяФ фракции 202-2§9 С и 289 и , определяют их выход и качество

П р и м е р 2. Очистке подварггиот легкую фракцию жидких парафинов, выкипающую в пределах 210-276 с и содежащую 5,2% ароматических углеводеродов к очищаемой фракции жидких парафинов добавляют 50 вес.% фракции парафина, выкипающей в пределах 315-360С (разность температур начала и конца кипения 39°С). Содержание ароматических углеводородов и смолистых веществ 1,23%. Смесь подают на стадию адсорбции, обработку смеси проводят при 38-40 с и кратности адсорбент: сырье 0,65:1. Расход растворителя в промывкую эону и на десорбцию поддерживают 1:1 иа адсорбент на каждую операцию. Температура десорбции , Отработанный адсорбент сушат в ступенчатопротивоточной сушилке с кипящим елоем адсорбента при . Кипящий слой создают паром.

Засмоленный адсорбент из сушилки подают в регенератор. Регенерацию адсорбента проводят в кипящем слое в две стадии - пирогенизация и выжиг кокса. Температура по стадиям и соответственно. Адсеорбент после регенерации охлаждают и подаиот на стадию адсорбции. От растворов очищенных фракций и десорбированного продукта отгоняют растворитель нагрвом до температуры по ступеням в пределах 120-160С, растворитель конденсируют, охлаждают и возвращают в процесс, десорбированный продукт выводят из процесса.

Очищенную фракцию жидких парафино после отгона растворителя нагревают в печи и направляют в вакуумную . колонну. Режим колонны - температу-. ра вверху , внизу - 217°С, горячей струи - , расход- горячей струи 1:1 на загрузку колонны, вакуу - 720 мм рт.ст. С вакуумной колонны выводят фракции 216-276°С и 315-360° определяют их выход и качество.

Примерз. Очистке подвергают легкую фракцию жидких парафинов.

1ыки:1ающуюS пределах 200-2IS e к зедёржащую §,191 ароматичееких угле вздзрвдвЕI К очищаемой фракции жид них пара$индв вводят 100 веб.| фракции парафина I ъыккnsxщ9ft в пределах 305-370°С (разность температур иача,ла и конца кипения ). Содержание ароматических углеводородов и смолистых веществ 0,62%.

Смесь разбавляют растворителем (деароматиэированная фракцию 80120С), расход растворителя 50 вес.% на смесь. Обработку адсорбентом разбавленной смеси проводят при 38-40С кратности адсорбент: сыоье 0,65:1.. Расход растворителя в пpoмывJ yю зону и на десорбцию поддерживают 1:1 на адсорбент на каждую операцию. Температура десорбции 80°С.

Отработанный адсорбент сушат в ступенчато-противоточной сушилке с кипящим слоем адсорбента при . Кипящий слой создают водяным парсял.

Засмоленный адсорбент из сушилки подают в .регенератор. Регенерацию адсорбента проводят в кипящем в две стадии - пирогенизация и выжиг кокса, температура по стадии 300580 С. Адсорбент после регенерации охлаждают и подают на стадию .адсорбции.

От растворов очищенных фракций и десорбированного продукта отгоняют растворитель нагревом до температуры по ступеням в пределах 120160°С, растворитель конденсируют, охлаждают и возвращают в процесс, десорбироваи(й1й продукт выводят из процесса.

Очищенную фракцию жидких парафинов после отгона растворителя нагревают в печи и направляют в вакуумную колонну.

Режим колонны: температура вверху - 92°С, в низу - 220°С, горючей струи - 230°С, расход горячей струй 1:1 на загрузку колонны, вакуум 720 мм рт.ст. С вакуумной колонны выводят фракции 200-255с и 305370 с, определяют их выход и качество.

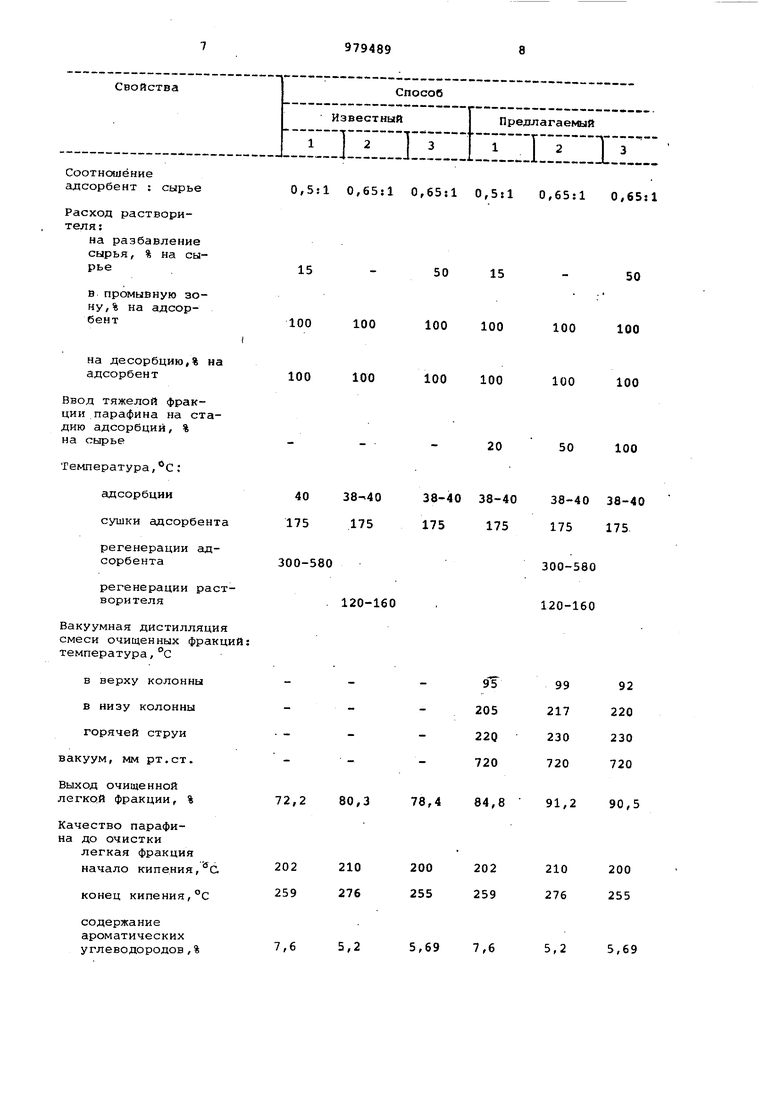

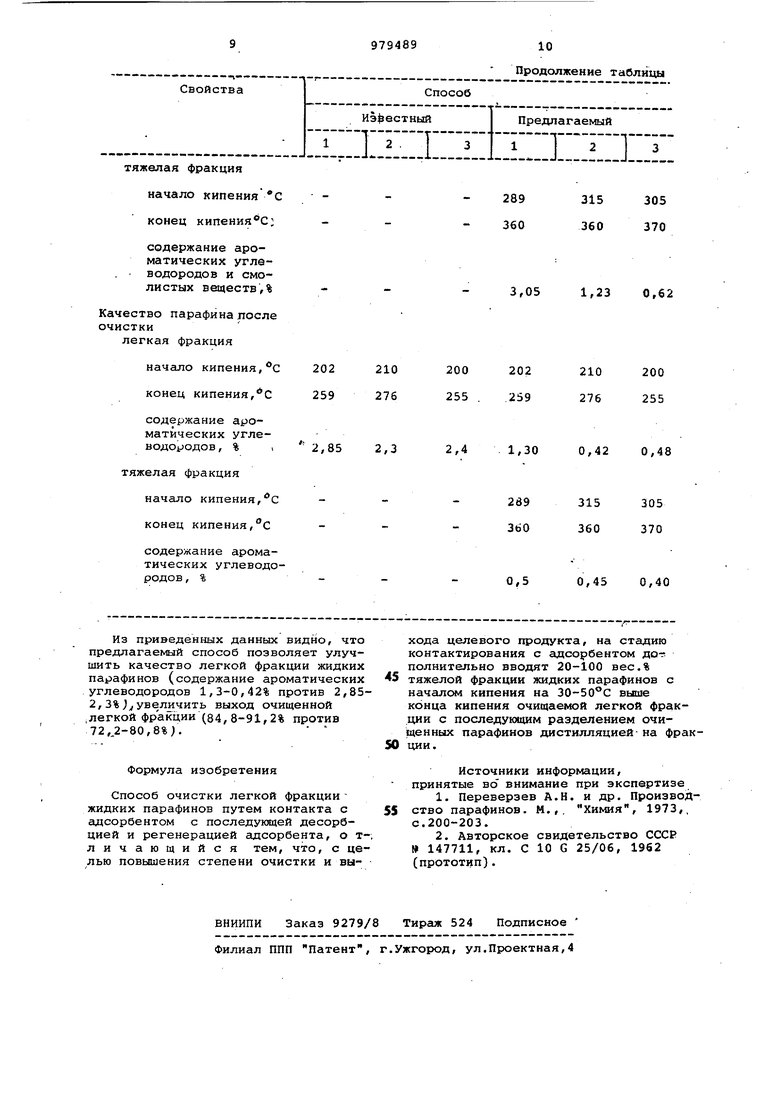

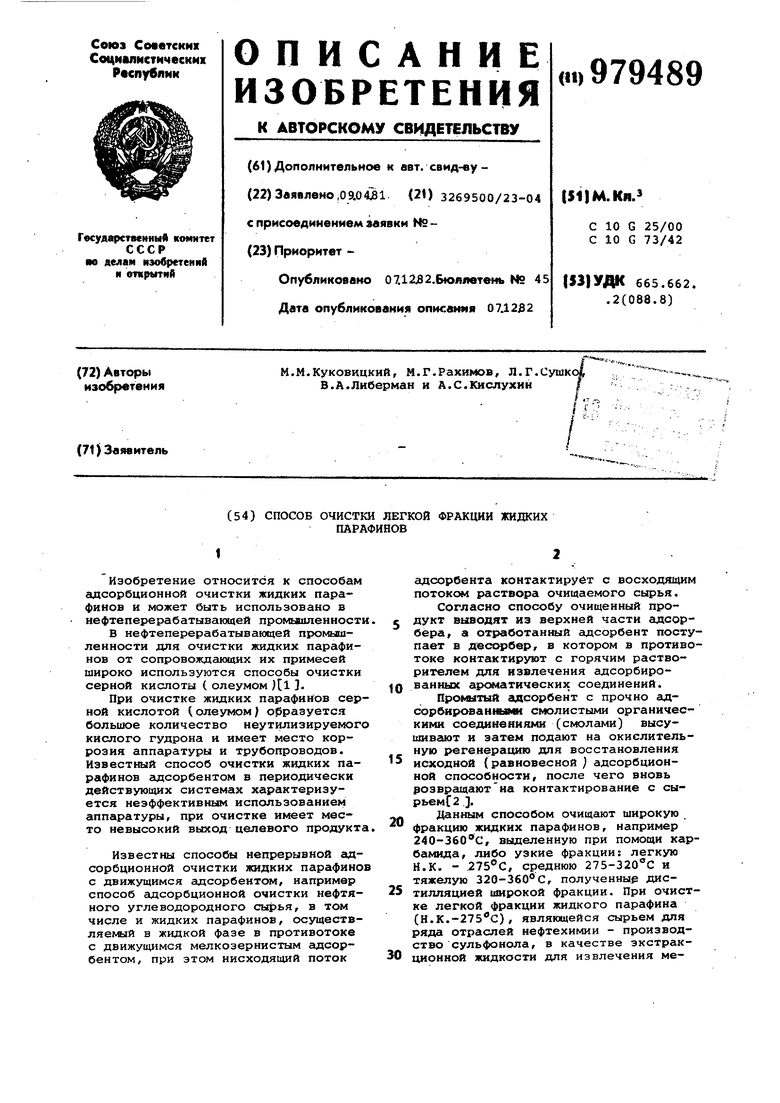

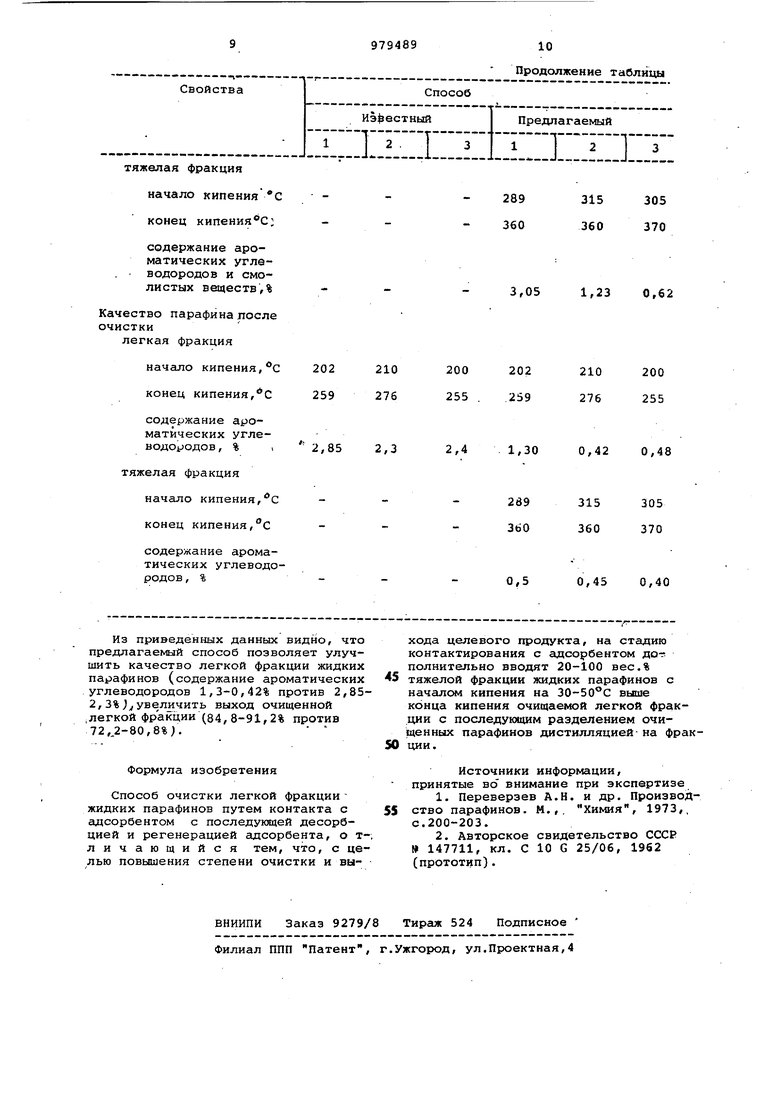

Данные испытаний по предлагаемому ;и известномуспособамприведены в таблице. Соотношение адсорбент : сырье 0,5:1 0,65 Расход растворителя:на разбавление сырья, % на сырьев промывную зону, % на адсор100 100 бент на десорбцию,% на 100 100 адсорбент Ввод тяжелой фракции парафина на стадию адсорбции, % на сырье Температура, С; 40 38-4 адсорбции 175 175 сушки адсорбента регенерации ад300-580сорбента регенерации растворителяВакуумная дистилляция смеси очищенных фракций: температура,°С в верху колонны в низу колонны горячей струи вакуум, мм рт.ст. Выход очищенной 72,2 80,3 легкой фракции, % Качество парафина до очистки легкая фракция 202 210 начало кипения, С 259 276 конец кипения,°С содержание ароматических 7,6 5,2 углеводородов,% 1205:1 0,5:1 0,65:1 0,65:1 50 15 00 100 100 100 00 100 100 100 50 100 8-40 38-40 38-40 38-40 75 175 175 175 300-580 120-160 0 202 210 200 5 259 276 255 5,2 5,69 69 7,6

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ•ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1979 |

|

SU825587A1 |

| Способ очистки жидких парафинов | 1981 |

|

SU979490A1 |

| Способ очистки углеводородных фракций | 1975 |

|

SU540902A1 |

| Способ очистки нефтяных масел | 1982 |

|

SU1018962A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОГОУГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СОПРОВОЖДАЮЩИХ ЕГО ПРИМЕСЕЙ | 1970 |

|

SU428760A1 |

| Способ адсорбционной противоточной очистки масел с различной вязкостью | 1960 |

|

SU147711A1 |

| Способ адсорбционной очистки @ -парафинов от ароматических углеводородов | 1985 |

|

SU1313845A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ | 1969 |

|

SU333182A1 |

| Способ адсорбционной очистки нефтепродуктов | 1972 |

|

SU472970A1 |

Авторы

Даты

1982-12-07—Публикация

1981-04-09—Подача