Изобретение относится к способам рафинирования галлия и может быть использовано в электронной промышленности, цветной металлургии и других отраслях, занимающихся переработкой галлийсодержащего сырья.

Известен способ кристаллизационной очистки галлия (патент 2633640, Франция МКИ С 22 В 58/00), по которому осуществляют местное охлаждение жидкой массы галлия с частичным превращением ее в кристаллы, более чистые, чем исходная жидкость, затем эти кристаллы подвергают сжатию с получением возможно более плотной массы, которую отделяют от жидкости и после этого вновь расплавляют.

Основным недостатком способа является низкая степень очистки: каждый выросший кристалл имеет большую поверхность смачивания жидкостью, обогащенной примесями. При сжатии основная часть жидкости стекает, но на поверхности кристаллов остается тонкая пленка жидкости, обогащенная примесями. Кроме того, процесс кристаллизации происходит без перемешивания, поэтому концентрация примесей на границе растущий кристалл - жидкость больше, чем в объеме расплава.

Известен способ перекристаллизации и очистки галлия (заявка 62-270494, Япония. МКИ С 30 В 29/02, С 30 В 11/00), по которому металлический галлий с чистотой 99,999 мас.%, промытый кислотным или щелочным раствором, расплавляют в лодочке, помещенной в камеру, и подогревают снизу проточной теплой водой вблизи температуры плавления tпл ~30oС. Верхнюю чистую зону над поверхностью расплава продувают охлажденным до 0-25oС очищенным газом (воздухом) и через верхнее отверстие в камере по каплям добавляют в расплав на краю лодочки чистую воду с температурой не более 5oС для образования затравки. Скорость потока газа и температуру регулируют так, чтобы скорость роста кристалла галлия составляла 5-30 мм/ч. При степени отверждения 50-90% из расплава извлекают галлий с чистотой 99,9999 мас.%

Основными недостатками способа являются низкая степень очистки и низкая производительность процесса.

В способе-прототипе для образования затравки, необходимой для начала процесса направленной кристаллизации, используется холодная вода, что может привести к образованию нескольких центров кристаллизации и, следовательно, к поликристаллическому (блочному) росту кристалла. При образовании блоков происходит запирание расплава, обогащенного примесями в межблочных границах, что вызывает снижение степени очистки.

Во-вторых, процесс кристаллизации идет без перемешивания расплава. В этом случае степень очистки определяется скоростью диффузии примесей от грани растущего кристалла в объем жидкой фазы; скорость диффузии примесей не выше 1,8 мм/ч (Иванова Р.В. Химия и технология галлия. "Металлургия", 1973 г., стр. 348-349), поэтому при скоростях роста в способе прототипе 5-30 мм/ч примеси не будут успевать диффундировать в объем расплава, а захватываться гранью растущего кристалла, что также снижает степень очистки.

Перечисленные недостатки приводят к тому, что для получения галлия чистотой 99,9999 мас.% используется степень отверждения всего 50-90%, что указывает на низкую производительность способа-прототипа.

Техническим результатом настоящего изобретения является увеличение производительности процесса и степени очистки галлия до чистоты 99,99991-99,99997 мас. % методом направленной кристаллизации при степени отверждения 70-95%.

Технический результат, обеспечиваемый изобретением, достигается тем, что в известном способе очистки галлия, включающем получение расплава, местное охлаждение для образования затравки и рост кристалла, процесс роста кристалла ведут при его перемещении вверх по окружности с линейной скоростью 5-30 мм/ч, с перемешиванием расплава с линейной скоростью 5-30 мм/ч, степенью очистки 99,99991-99,99997 мас.% и степенью отверждения 70-95%.

Получение галлия более высокой чистоты 99,99990-99,99997 мас.% и степенью отверждения 70-95% достигается благодаря более эффективному отводу примесей от поверхности (грани) растущего кристалла в объем расплава. Это возможно благодаря тому, что процесс направленной кристаллизации начинают с образования затравки, создавая переохлаждение расплава на краю кристаллизатора с помощью затравочного узла, выполненного в виде пластины из инертного по отношению к галлию металла, например титана, и погруженного в расплав. Охлаждение затравочного узла осуществляют с помощью термоэлектрических холодильников до температуры не более 5oС. После образования затравки включают перемещение (вращение) кристаллизатора вокруг центральной оси с линейной скоростью 5-30 мм/ч. Кристаллизатор выполнен в виде полого барабана и имеет термостатируемую оболочку для поддержания температуры расплава галлия вблизи температуры плавления t ~30oС. Данная конструкция кристаллизатора обеспечивает перемещение растущего кристалла вверх по окружности с линейной скоростью 5-30 мм/ч. При этом происходит удаление (стекание) жидкой фазы, обогащенной примесями, с поверхности растущего кристалла и перемешивание расплава. Перемешивание расплава достигается тем, что линейная скорость перемещения по вертикальному сечению кристаллизатора различна: у дна кристаллизатора - максимальная (больший радиус вращения), у поверхности, ближе к центральной оси - минимальная (радиус вращения меньше).

Удаление жидкой фазы при перемещении кристалла вверх и перемешивание расплава обеспечивают снижение концентрации примесей на поверхности растущего кристалла, что позволяет, во-первых, увеличить степень очистки до 99,99991-99,99997 мас.% и, во-вторых, повысить степень (утверждения до 70-95%, что существенно увеличивает производительность процесса.

Экспериментально получено, что при перемещении кристалла с линейной скоростью ниже 5 мм/ч эффективность очистки уменьшается за счет снижения скорости перемешивания - менее 5 мм/ч и становится такой же как и в способе-прототипе. При скорости перемещения более 30 мм/ч происходит отрыв растущего кристалла от расплава. При степени отверждения менее 70% технический результат не ухудшается, но падает производительность процесса. При степени отверждения более 95% резко ухудшается степень очистки галлия за счет накопления большого количества примесей в оставшейся жидкой фракции.

Пример 1. Примером конкретного осуществления данного способа может служить получение галлия следующим образом. В оболочку термостатирования кристаллизатора подают оборотную воду с температурой 30oС, после чего производят заливку в кристаллизатор расплава галлия чистотой 99,999 мас.%, проводят временную выдержку расплава в течение 15 минут для выравнивания профиля температуры по всему объему расплава. После этого охлаждают затравочный узел и тем самым создают условия для образования и начала роста кристалла. После образования кристалла включают вращение кристаллизатора с линейной скоростью 5 мм/ч. По мере вращения кристаллизатора поднимается вверх по окружности с линейной скоростью 5 мм/ч и растущий кристалл. Процесс заканчивают, когда степень отверждения достигнет 70%. После этого включают ускоренное вращение, при этом происходит отрыв выросшего кристалла от расплава, и последующий слив этого расплава, обогащенного примесями. Кристалл плавят, для чего в оболочке термостатирования устанавливают температуру оборотной воды 60oС. Полученный галлий анализируют на состав примесей.

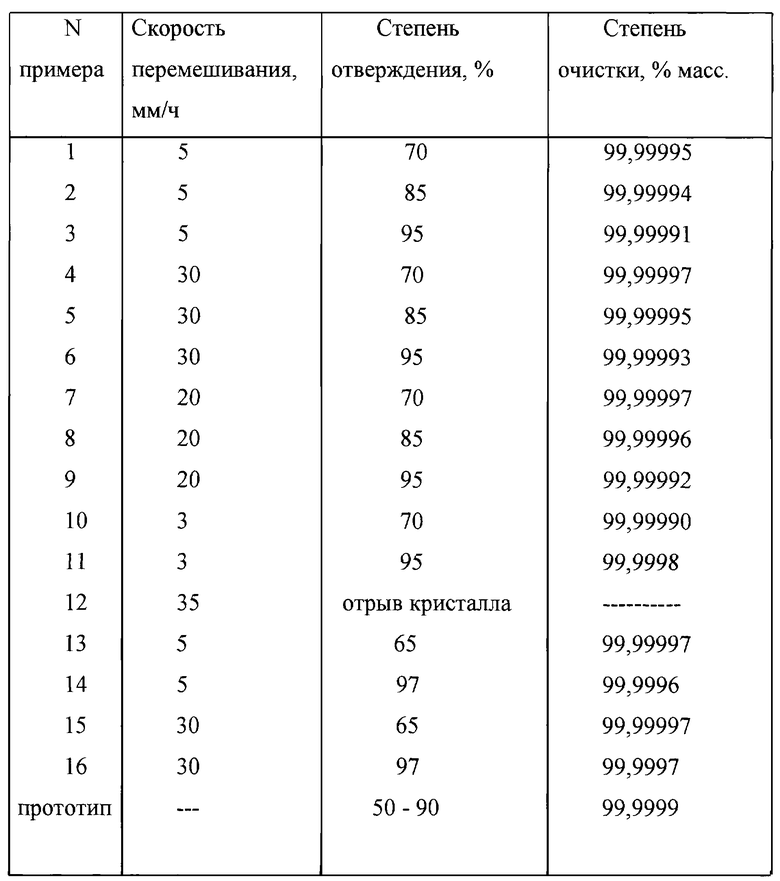

Остальные примеры на граничные пределы технологических режимов заявляемого способа приведены в таблице.

Из таблицы видно, что данный способ обеспечивает получение галлия чистотой 99,99991-99,99997 мас.%, при степени отверждения 70-95% и, следовательно, повышение производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОСОБО ЧИСТЫХ МЕТАЛЛОВ И МОНОКРИСТАЛЛОВ ИЗ НИХ | 2005 |

|

RU2312156C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЙОДАТА ЛИТИЯ ИЗ РАСТВОРА ПРИ НЕПРЕРЫВНОМ ВЫТЯГИВАНИИ РАСТУЩЕГО КРИСТАЛЛА ЗА ПРЕДЕЛЫ РОСТОВОЙ КАМЕРЫ | 2005 |

|

RU2291919C1 |

| Способ выращивания монокристаллов CdZnTe, где 0≤x≤1, на затравку при высоком давлении инертного газа | 2015 |

|

RU2633899C2 |

| Способ очистки 4-ацетоксистирола | 1991 |

|

SU1811524A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КСИЛОЗЫ ИЗ РАСТВОРОВ | 1996 |

|

RU2177038C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ОРТОФОСФОРНОЙ КИСЛОТЫ И СПОСОБ ЕЕ ОЧИСТКИ | 2010 |

|

RU2464225C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ИЗ РАСТВОРОВ | 1996 |

|

RU2184148C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ получения фосфористой кислоты | 1980 |

|

SU935476A1 |

Изобретение относится к способу очистки галлия методом направленной кристаллизации. Способ включает получение расплава, местное охлаждение расплава, рост кристалла при перемещении его вверх по окружности с линейной скоростью 5-30 мм/ч. Перемешивание расплава ведут со скоростью 5-30 мм/ч, степенью очистки 99,99991-99,99997 мас.% и степенью отверждения 70-95%. Техническим результатом является увеличение производительности. 1 табл.

Способ очистки галлия методом направленной кристаллизации, включающий получение расплава, местное охлаждение расплава для образования затравки и рост кристалла, отличающийся тем, что рост кристалла осуществляют при его перемещении вверх по окружности с линейной скоростью 5-30 мм/ч и перемешиванием расплава с линейной скоростью 5-30 мм/ч, степенью очистки 99,99991-99,99997 мас.% и степенью отверждения 70-95%.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| КОНВЕЙЕР ШТАНГОВЫЙ СКРЕБКОВЫЙ | 0 |

|

SU287573A1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКОГО ГАЛЛИЯ | 1992 |

|

RU2034069C1 |

| Способ очистки галлия | 1989 |

|

SU1782247A3 |

| US 4888051, 19.12.1989 | |||

| ЕР 1099770 А1, 16.05.2001. | |||

Авторы

Даты

2004-01-10—Публикация

2002-01-17—Подача