Изобретение относится к металлургическому и литейному производству.

В настоящее время получение особо чистых металлов производится исключительно методом зонного переплава.

В основе очистки такого типа лежит физическое явление оттеснения примесей в расплав растущим кристаллом, то есть фронтом кристаллизации при поли- или монокристаллическом строении твердого тела.

Известны различные варианты (очистки) зонного рафинирования расплавов (Pfann W.G. Zone Melting, Wiley, N.Y., 1958; Chalmers В., Principles of Solidification, 1968, p.144), основанные на многократном повторении цикла локальной плавки, причем эта локальная зона перемещается в пространстве, организуя синхронное передвижение фронта кристаллизации. Фронт кристаллизации при этом в поперечном сечении слитка носит явно параболическую форму.

Кроме этого, на микроуровне фронт кристаллизации (далее - ФК) не плоский за счет альтернативного фронта дендритов, что резко ухудшает «очистительные» функции ФК. Дендритный или как самый лучший случай ячеистый ФК частично задерживает примеси, адсорбенты, локализуя их порой в периодически распределенные в пространстве структуры. В таких случаях требуется совершить 5-7 циклов переплава для устранения, например, примесей порядка 9×10%.

Известны способы получения моноструктур, которые все без исключения основаны на создании в расплаве переохлаждений, соответствующих (ориентировочно) максимуму линейной скорости роста кристаллов (Csochralski J.Z., Physik. Chem, 1917, Bd 92, S.219.; Chalmers B. Principles of Soli-dification, 1968, p.280).

Известный способ принят в качестве прототипа для заявленного решения.

При этом для получения требуемой кристаллографической ориентации необходимо применение соответствующим образом установленных затравок.

Недостаток такого способа заключается в физической невозможности совмещения в одном технологическом процессе очистки и выращивания моноструктур. Кроме этого, физически невозможно существенно увеличить производительность зонной очистки и скорость выращивания моноструктур.

В основу настоящего изобретения положена задача создания способа производства особо чистых металлов и монокристаллов из них, который позволяет совместить процесс эффективной очистки расплавов любых металлов с выращиванием моно- или квазимонокристаллических структур из металлов или их сплавов, заключающегося в том, что кристаллизацию расплава проводят при его объемном охлаждении.

Достигаемый при этом технический результат заключается в повышении эффективности производства особочистых металлов и монокристаллов из них за счет обеспечения абсолютно плоских ФК, воздействия повышенной гравитацией, что приводит к резкому уменьшению двухфазной зоны и резкому уменьшению интервала метастабильности роста и оптимального значения величины переохлаждения, соответствующего максимальному значению линейной скорости роста монокристаллов.

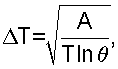

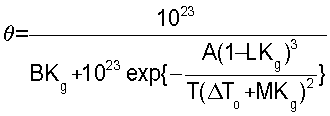

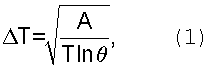

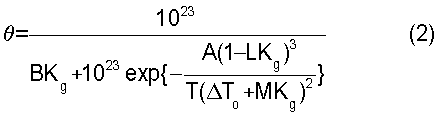

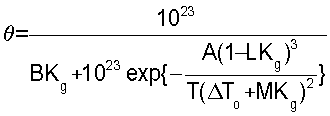

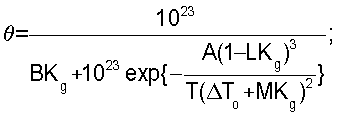

Указанный технический результат достигается тем, что в способе производства особо чистых металлов и монокристаллов из них, заключающемся в создании в расплаве переохлаждений, превышающих интервал метастабильности роста, кристаллизацию расплава для получения монокристаллической структуры и сопутствующего рафинирования проводят в силовом поле центрифуг с коэффициентом гравитации, обеспечивающим создание адекватного переохлаждения в расплаве и равного разнице оптимального значения переохлаждения, соответствующего максимуму линейной скорости роста кристалла с интервалом метастабильности роста, которая определяется выражением

где

где А, В, L, М - технические параметры (коэффициенты), из которых числовое значение В определяется исходя из термодинамических характеристик кристаллизатора, определяющих скорость протекания теплопроцессов, а числовые значения A, L, М определяются физико-химическими характеристиками металлов;

Kg - коэффициент гравитации;

Т - температура кристаллизации;

ΔТо - переохлаждения расплава, полученные опытным путем.

Кроме того, в ходе выращивания монокристаллов и рафинирования расплава последний объемно охлаждают со скоростью 0,02-0,08°С/с.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения указанного технического результата.

Заявляемый способ основан на использовании принципиально нового физического явления по управлению ростом моно- или квазимонокристаллических структур из любых расплавов при воздействии на них сориентированных внешних силовых полей и сопутствующему рафинированию.

Проанализировать возможности любого способа выращивания моноструктур из расплава, по нашему мнению, лучше всего, используя зависимости Таммана. Эти зависимости показывают изменение скорости зародышеобразования n (ΔТ) и линейной скорости V (ΔT) роста кристаллов при варьировании складывающихся в расплаве (ΔТ) полей переохлаждения. Эти зависимости являются выпуклыми функциями и имеют экстремумы при значениях переохлаждений  и

и  .

.

Авторами теоретически и экспериментально доказано, что влияние, например, гравитационных полей на кристаллизующийся расплав аналогично созданию соответствующих полей переохлаждений в нем. Отсюда следует, что существует детерминированная зависимость между величиной ΔT и коэффициентом гравитации Kg.

Исходя из того, что Kg является прекрасно управляемым параметром и одинаково действующим на любые сечения расплава, можно сделать вывод о высоких потенциальных возможностях любого способа выращивания моноструктур, основанного на замене ΔT на Kg.

Для лучшего понимания изобретения ниже приведены иллюстрации, на которых:

на фиг.1 схематично показаны нормированные зависимости Таммана;

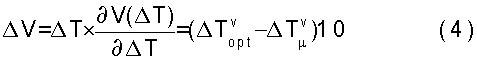

фиг.2 приведена зависимость относительного переохлаждения от коэффициента гравитации Kg.

Заявляемый согласно изобретению способ производства особо чистых металлов и монокристаллов из них осуществим во вращающемся кристаллизаторе, обеспечивающем следующие условия:

- для получения монокристаллической структуры и сопутствующего рафинирования кристаллизацию расплава проводят в силовом поле центрифуг с коэффициентом гравитации, обеспечивающим создание адекватного переохлаждения в расплаве и равного разнице оптимального значения переохлаждения, соответствующего максимуму линейной скорости роста кристалла с интервалом метастабильности роста, которая определяется выражением

где θ - поправка коэффициента гравитации;

где А, В, L, М - технические параметры (коэффициенты), из которых числовое значение В определяется исходя из термодинамических характеристик кристаллизатора, определяющих скорость протекания теплопроцессов, а числовые значения A, L, М определяются физико-химическими характеристиками металлов;

Kg - коэффициент гравитации;

Т - температура кристаллизации;

ΔТо - переохлаждения расплава, полученные опытным путем;

- при выращивании монокристаллов и рафинирований расплава последний объемно охлаждают со скоростью 0,02-0,08°С/с.

Для объяснения сути предлагаемого способа рассмотрим кривые Таммана (фиг.1).

Первая кривая V (ΔT) описывает изменение линейной скорости роста кристаллов в зависимости от создаваемых в расплаве переохлаждений ΔТ.

Вторая кривая n (ΔТ) описывает изменение скорости зародышеобразования в зависимости от ΔT.

Различному уровню Z обеих зависимостей соответствуют переохлаждения  и

и  называемые интервалами метастабильности роста и зародышеобразования.

называемые интервалами метастабильности роста и зародышеобразования.

Координатами максимумов являются оптимальные значения переохлаждений  и

и

Естественно предположить, что максимально эффективен тот способ получения моноструктур, который обеспечивает создание в расплаве переохлаждений, равных  во все время роста. С помощью любым способом организованных неравномерных тепловых полей эта задача в принципе не может быть реализована из-за выделения скрытой теплоты кристаллизации, из-за непрерывного изменения величины теплового сопротивления растущего монокристалла, из-за невозможности точно знать координаты ФК.

во все время роста. С помощью любым способом организованных неравномерных тепловых полей эта задача в принципе не может быть реализована из-за выделения скрытой теплоты кристаллизации, из-за непрерывного изменения величины теплового сопротивления растущего монокристалла, из-за невозможности точно знать координаты ФК.

В этой связи авторы в ходе проведенных аналитических и экспериментальных исследований определили детерминированную зависимость ΔТ от Kg:

где θ - поправка коэффициента гравитации

А, В, L, M - технические параметры (коэффициенты), из которых числовое значение В определяется исходя из термодинамических характеристик кристаллизатора, определяющих скорость протекания теплопроцессов, а числовые значения A, L, М определяются физико-химическими характеристиками металлов;

Kg - коэффициент гравитации;

Т - температура кристаллизации;

ΔТо - переохлаждения расплава, полученные опытным путем.

Числовые значения технических параметров - коэффициентов А, L, М для разных металлов следующие:

Вывод последних выражений опускается.

Имея в виду выражение (1), координата ΔT в зависимостях Таммана может быть заменена на Kg (фиг.2). Отсюда следует, что создав значения Kg, равные Kopt, будет выращена моно- или квазимоноструктура из расплава с произвольным начальным количеством зародышей, кластеров с теоретически возможной скоростью. Так, в некоторых экспериментах авторы имели дело при выращивании монокристалла арсенида галлия со скоростью 10-15 см/с.

Геометрически зависимость (1) представляет собой для всех металлов возрастающую гиперболу с увеличением Kg.

Для наглядности (фиг.2) рассмотрим два графика, полученных расчетным путем и являющихся зависимостями относительного переохлаждения от Kg при разных значениях ΔТ. Кривые рассчитаны по формуле:

где ΔТ - определено выражением (1)

ΔТ0,5 - естественное переохлаждение расплава, равное 0,5°С.

Из графиков видно, что независимо от начального переохлаждения максимальный эффект применения способа наблюдается при значении Kg=300.

Следует отметить следующее.

Экспериментальные исследования кристаллизующихся моделей металлов типа «салол» показывают, что значение производной ∂V(ΔT)/∂Т не могут быть меньше 10-102. Это обстоятельство, как будет доказано далее, имеет огромное значение.

Предположим, расплав, находящийся в центрифуге при определенном значении  медленно охлаждается до создания естественного переохлаждения ΔТ0=ΔTμ, то есть в расплаве создаются условия, достаточные для начала линейного роста кристалла от любой подложки.

медленно охлаждается до создания естественного переохлаждения ΔТ0=ΔTμ, то есть в расплаве создаются условия, достаточные для начала линейного роста кристалла от любой подложки.

Учитывая, что коэффициент гравитации  адекватен переохлаждению

адекватен переохлаждению  можно определить степень увеличения скорости линейного роста монокристалла при данных обстоятельствах:

можно определить степень увеличения скорости линейного роста монокристалла при данных обстоятельствах:

Допуская даже такое обстоятельство, что в центрифуге создается неравномерным силовым полем адекватное переохлаждение в 1°С, из (4) очевидно, что абсолютное значение увеличения линейной скорости роста монокристалла равно ΔV≈10 мм/с.

Таким образом, используя приведенный физический механизм влияния силового поля на кристаллизующийся расплав, можно выращивать монокристаллы с необычно высокими скоростями. Следует отметить три обстоятельства, выгодно отличающие данный способ.

Во-первых, коэффициент гравитации идентичен в любых точках расплава, равноудаленных от оси вращения, что обеспечивает абсолютно плоские ФК.

Во-вторых, воздействие повышенной гравитации приводит к резкому уменьшению двухфазной зоны, что обеспечивает гораздо более эффективную очистку (рафинирование) расплава.

В-третьих, наличие повышенной гравитации приводит к резкому уменьшению интервала метастабильности роста  и оптимального значения величины переохлаждения

и оптимального значения величины переохлаждения  соответствующего максимальному значению линейной скорости роста монокристаллов.

соответствующего максимальному значению линейной скорости роста монокристаллов.

Перечисленные обстоятельства, аналитически рассчитанные и экспериментально подтвержденные, позволяют утверждать, что данный способ в отличие от любых способов рафинирования и выращивания монокристаллов эффективнее, в среднем, в 5-20 раз.

В ходе экспериментальных исследований данного способа были выращены монокристаллы из алюминия, меди, арсенида галлия, никелевых жаропрочных сплавов с содержанием никеля до 72%. Монокристаллы выращивались в виде цилиндров длиной до 180 мм, диаметром до 100 мм. Минимальная (зарегистрированная) скорость выращивания моноструктуры, например, алюминия была равна 0,2-0,3 мм/с. Минимальная эффективность очистки алюминия наблюдалась при использовании исходного сырья чистотой 99,995%, на выходе получался алюминий чистотой 99,9991%. Максимальная эффективность наблюдалась при получении алюминия чистотой 99,99997% из сырья 99,995% за один цикл рафинирования.

Настоящее изобретение может быть использовано при производстве любых монокристаллов или отливок с моно- и квазимонокристаллическим строением.

Кроме этого, изобретение целесообразно применять для эффективного рафинирования любых металлов и их расплавов.

Настоящее изобретение промышленно применимо, так как, основываясь на известных способах производства особо чистых металлов и монокристаллов, технический результат достигается за счет воздействия на расплав силового поля центрифуги с заданным коэффициентом гравитации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2005 |

|

RU2299924C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2006 |

|

RU2339485C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| Способ получения термически неупрочняемого конструкционного материала из сплава на основе алюминия с содержанием магния | 2019 |

|

RU2706262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

Изобретение относится к металлургическому и литейному производству, касается получения монокристаллической структуры и сопутствующего рафинирования, в частности способа производства особо чистых металлов и монокристаллов из них. Способ заключается в том, что при создании в расплаве переохлаждений, превышающих интервал метастабильности роста, кристаллизацию расплава проводят в силовом поле центрифуг с коэффициентом гравитации, обеспечивающим создание адекватного переохлаждения в расплаве и равного разнице между оптимальным значением переохлаждения, соответствующего максимуму линейной скорости роста кристалла, и интервалом метастабильности роста, которая определяется выражением:

где А, В, L, М - коэффициенты, Kg - коэффициент гравитации, Т - температура кристаллизации, ΔТо - переохлаждения расплава, полученные опытным путем. При этом для выращивания монокристаллов и рафинирования расплава последний объемно охлаждают со скоростью 0,02-0,08°С/с. Изобретение обеспечивает повышение эффективности производства особо чистых металлов и монокристаллов. 1 з.п. ф-лы, 2 ил.

где

θ - поправка коэффициента гравитации;

А, В, L, М - коэффициенты, из которых числовое значение В определяется, исходя из термодинамических характеристик кристаллизатора, определяющих скорость протекания теплопроцессов, а числовые значения А, L, М определяются физико-химическими характеристиками металлов;

Kg - коэффициент гравитации;

Т - температура кристаллизации;

ΔТо - переохлаждения расплава, полученные опытным путем.

| CSOCHRALSKI J.Z., Physik | |||

| Chem | |||

| Элеваторно-транспортное устройство для сыпучих тел | 1924 |

|

SU1917A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ | 1998 |

|

RU2153030C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU375308A1 |

| Приспособление к сварочной машине для перестановки стеклянных полу блоков с формующей машины | 1949 |

|

SU99948A1 |

| US 4273627 A, 16.06.1981 | |||

| US 3211547 A, 12.10.1965. | |||

Авторы

Даты

2007-12-10—Публикация

2005-08-04—Подача