Область техники. Изобретение относится к области захоронения жидких отходов в виде рассола, в том числе радиоактивных, в подземных камерах, сооружаемых в отложениях каменной соли.

Уровень техники. Известен способ захоронения жидких отходов путем сооружения подземной соляной камеры с последующим заполнением ее жидкими отходами (см. патент РФ № 2081802. Способ захоронения промышленных отходов в подземных соляных камерах через скважины, оснащенные трубопроводами. В 65 G 5/00, Бюл. 17, 1997). Достоинством способа является возможность его использования для захоронения отходов, подача которых в камеру должна производиться с сохранением границы раздела фаз и устойчивой стратификацией жидкостей по высоте камеры. К недостаткам способа можно отнести его сложность, обусловленную необходимостью соблюдения при заполнении камеры жидкими отходами непрерывности струи и постоянства производительности, оцениваемой критерием Ричардсона.

Известен способ захоронения жидких отходов, включающий бурение скважины и формирование в соляном пласте камеры с рассолом. Вблизи от этой скважины бурят, по меньшей мере, еще одну скважину, вскрывающую пористые отложения. Из отходов приготавливают пульпу с удельным весом не менее 1,3 г/см3, закачивают ее в подземную соляную камеру с рассолом, вытесняя его в скважину, вскрывшую пористые отложения. Затем осуществляют временную герметизацию подземной соляной камеры. При захоронении отходов с примесью нефтепродуктов подземную соляную камеру периодически разгерметизируют и откачивают нефтепродукты из верхней ее части (см. патент РФ № 2028263. Способ захоронения отходов. В 65 G 5/00, Бюл. 4, 1995).

По мнению авторов указанного способа, он обладает повышенной экологической чистотой и экономичностью, обеспечивает комплексную утилизацию отходов. К недостаткам способа можно отнести его сложность и низкий уровень безопасности. Это обусловлено необходимостью бурения для каждой подземной соляной камеры, как минимум, еще одной скважины. При хранении отходов в жидком виде возможны массообменные процессы (фильтрация, осмос и др.) между соляной камерой и пористым пластом вблизи камеры. Периодическая разгерметизация камеры для откачки нефтепродуктов может сопровождаться образованием взрывопожароопасных воздушных смесей. При увеличении количества горнотехнических сооружений (соляная камера и скважины) надежность системы захоронения отходов существенно снижается, так как увеличивается количество элементов, подвергающихся солевой коррозии (крепь скважин, технологическое оборудование). Кроме того, анализируемый способ неприменим для соляных камер, содержащих радиоактивный рассол, вытеснение которого в проницаемый пласт сопровождалось бы расширением зоны радиоактивного и др. загрязнения недр.

Известен способ захоронения жидких отходов, позволяющий производить закачивание или захоронение отходов, содержащих ядовитые вещества, которые могут загрязнять концентрированные растворы каменной соли, находящиеся в полостях выработок каменной соли. Способ отличается тем, что, прежде чем производить непрерывное или периодическое нагнетание пригодных для перекачивания отходов, по возможности полно откачивают растворы каменной соли из полости выработки. Эти полости заполняют отходами на две трети или на три четверти их объема. После этого воду, содержащуюся в жидкой фазе, путем добавления соответствующих соединений или химических веществ связывают химическим путем в кристаллическую воду или соответственно в гидроксиды или физическим путем за счет адсорбционного связывания. В заключение полость соляной выработки герметизируют известным способом (патент DE 3423387, кл. В 65 G 5/00). Данный способ сложен в осуществлении и для обеспечения безопасного захоронения требует герметизации полости соляной выработки известным способом.

Ни один из существующих способов захоронения жидких отходов не может обеспечить захоронение рассола, содержащегося в подземной соляной камере.

Сущность изобретения. Предложенный способ заключается в том, что захоронение жидких отходов в виде рассола, содержащегося в подземной соляной камере, осуществляют непосредственно в подземной соляной камере путем послойной его обработки солестойким отверждающим составом, который вводится в рассол через вращающийся разбрыгиватель. При этом послойную обработку рассола отверждающим составом осуществляют за счет последовательного перемещения вращающегося разбрыгивателя из нижнего обработанного слоя в верхний - необработанный, в который в последующем вводят отверждающий солестойкий состав. Отверждение слоев рассола осуществляют последовательно снизу вверх до полного заполнения подземной соляной камеры отвержденным рассолом, что обеспечивает герметизацию подземной соляной камеры.

Достигаемый в результате осуществления предложенного изобретения технический результат состоит в том, что обеспечивается захоронение в подземной соляной камере жидких отходов в виде рассола, в том числе радиоактивного, образовавшегося при ее формировании или эксплуатации (например, для захоронения отходов). При этом одновременно повышается безопасность захоронения жидких отходов в виде рассола. Предложенный способ прост в исполнении.

В качестве солестойкого отверждающего состава используют известные средства, например пластоцементные растворы (см. Авилов В.И. и др. Горно-геологические условия и технические решения по устойчивости крепи в зоне залегания бишофита при бурении скважин. - М.: ИРЦ Газпром, 1996. Обз. инф. Сер. Геология и разведка газовых и газоконденсатных месторождений, с. 34), полимерные тампонажные материалы (см. Серенко И.А. и др. Повторное цементирование при строительстве и эксплуатации скважин. - М.: Недра, 1988, с. 67-80), гидроизолирующий состав "Невод" (см. патент РФ № 2064570. Способ получения гидроизолирующего состава, Бюл. 21, 1996).

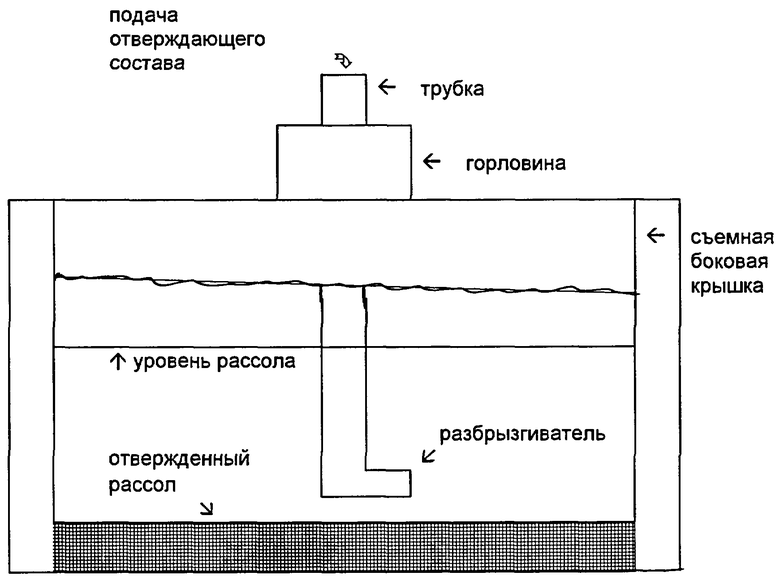

Возможность осуществления изобретения подтверждена экспериментально в соответствии с нижеследующими примерами. Исследования проводили на разъемных моделях соляной камеры объемом 1 л, заполненных рассолом хлорида натрия плотностью 1,2 г/см3 (см. чертеж).

В качестве солестойкого отверждающего состава использовали пластоце-ментный раствор, раствор на основе акрилрезорциновой эпоксифенольной смолы и состав "Невод".

Эффективность отверждения зависит от множества условий - физико-химических свойств жидких отходов, термобарических условий, соотношения объемов отверждающего состава и жидких отходов, а также ряда других факторов. Экспериментально было установлено, что лучшие результаты обеспечивает использование отверждающего состава "Невод", приготовленного путем растворения 45 г нефелинового концентрата (ТУ 2111-28-0020039-38-93) в 200 мл серной кислоты плотностью 1,093 г/см3 при равном соотношении объемов отверждающего состава и хлорнатриевого рассола.

Использование отверждающего состава "Невод" на основе нефелиновых руд (например, апатито-нефелиновые, эвдиалитовые луявриты меланократовые и др.) и/или нефелинового концентрата является предпочтительным, если отвер-ждаемые жидкие отходы радиоактивны. В этом случае имеет место снижение радиоактивности и предотвращение миграции радиоактивных веществ (см. патент РФ № 1829719. Средство изоляции радиоактивных веществ. G 21 F 9/16, Бюл. 11, 1996).

Для повышения безопасности отвержденных радиоактивных веществ в солестойкий отверждающий состав дополнительно вводят кислотостойкую дезактивирующую и/или сорбционную добавки.

Для оценки эффективности герметизации соляной камеры использовали коэффициент фильтрации, который определяли следующим образом. После завершения процесса отверждения модель соляной камеры ставили на торец, снимали боковую крышку и взвешивали. Затем поверх отвержденного рассола наливали воду слоем примерно 1 см. По мере всасывания воды в отвержденный рассол ее объем периодически восполняли. Спустя 24 ч воду с поверхности отвержденного рассола удаляли и модель соляной камеры повторно взвешивали. По приращению массы соляной камеры определяли объем воды, поглощенной отвержденным рассолом. Коэффициент фильтрации Кф рассчитывали как отношение объема поглощенной воды к площади фильтрации в сутки, пересчитанное на мм/сут.

Оценку качества геля осуществляли по динамической вязкости, которую определяли по времени погружения свинцового грузила конической формы массой 1,00 г при температуре 22°С. В качестве эталонной жидкости применяли глицерин по ГОСТ 6259-75.

Примеры осуществления способа. Предложенный способ захоронения жидких отходов в виде рассола допускает различные варианты технологии заполнения подземной соляной камеры отвержденным рассолом.

Если соляная камера заполнена жидкими отходами не полностью, то их послойное отверждение должно выполняться таким образом, чтобы общий объем отвержденного материала соответствовал объему соляной камеры (см. пример 1).

Если же соляная камера заполнена жидкими отходами настолько, что общий объем отвержденного материала превысит ее объем, то избыток жидких отходов в виде рассола необходимо откачать для захоронения в другом месте.

Если рассол не радиоактивен, его можно использовать для доведения до технологической кондиции (разбавления) серной кислоты, используемой при приготовлении отверждающего состава. Товарная техническая серная кислота имеет плотность 1,84 г/см3. Для получения отверждающего состава "Невод" ее можно разбавить рассолом любого минерального состава из соляной камеры до 10 %-ной концентрации и ввести нефелиновый концентрат (см. пример 2).

При практически полностью заполненной жидкими отходами соляной камере кондиционирование товарной технической серной кислоты перед введением нефелинового концентрата можно осуществлять путем разбавления ее до требуемой плотности углеводородсодержащей жидкостью (нефть, керосин, дизтопливо и т.д.). В этом случае из углеводородсодержащего отверждающего состава на основе нефелина после смешения с жидкими отходами выделяется углеводородная жидкость и вследствие низкой плотности всплывает на поверхности жидких отходов. Экспериментально установлено, что таким образом выделяется не менее 90% введенной в серную кислоту углеводородной жидкости. Она используется для приготовления следующей порции углеводородсодержащего отверждающего состава (см. пример 3).

Пример 1.

В модель соляной камеры, заполненную наполовину (500 мл) хлорнатриевым рассолом, спустили на расчетную (выше предполагаемого уровня первого слоя отвержденного рассола) трубку и при медленном ее вращении ввели через разбрызгиватель 100 мл отверждающего состава "Невод". Спустя 1 ч трубку приподняли на расчетную высоту (выше предполагаемого уровня второго слоя отвержденного рассола) и снова ввели через разбрызгиватель 100 мл отверждающего состава "Невод". Аналогичным образом провели отверждение третьего, четвертого и пятого слоев рассола. После отверждения пятого слоя рассола модель соляной камеры оказалась полностью заполненной (загерметизированной) отвержденным рассолом. Спустя трое суток модель разобрали и выполнили работы по определению коэффициента фильтрации (Кф = 0,004 мм/сут). Динамическая вязкость готового геля составила 2500 П.

Пример 2.

В модель соляной камеры, заполненную на 3/4 объема (750 мл) хлоркалиевым рассолом, спустили на расчетную (выше предполагаемого уровня первого слоя отвержденного рассола) трубку и отобрали из камеры 150 мл рассола. В рассол добавили серную кислоту до достижения ею 10%-ной концентрации. Полученный путем растворения нефелинового концентрата в минерализованной серной кислоте отверждающий состав при медленном вращении трубки ввели через разбрызгиватель в рассол, находящийся в камере. Спустя 1 ч трубку приподняли на расчетную высоту (выше предполагаемого уровня второго слоя отвержденного рассола) и снова ввели через разбрызгиватель 100 мл отверждающего состава "Невод". Аналогичным образом провели отверждение третьего и четвертого слоев рассола. После отверждения четвертого слоя рассола модель соляной камеры оказалась полностью заполненной (загерметизированной) отвержденным рассолом. Спустя трое суток модель разобрали и выполнили работы по определению коэффициента фильтрации (Кф = 0,002 мм/сут). Динамическая вязкость готового геля составила 3000 П.

Пример 3.

В модель соляной камеры, полностью заполненную хлормагниевым рассолом (1000 мл), спустили на расчетную (выше предполагаемого уровня первого слоя отвержденного рассола) трубку и отобрали из камеры 100 мл рассола. В керосин добавили серную кислоту до достижения ею 10%-ной концентрации. В этой углеводородсодержащей серной кислоте растворили нефелиновый концентрат. Полученный таким путем отверждающий состав при медленном вращении трубки ввели через разбрызгиватель в рассол, находящийся в камере. Трубку приподняли на расчетную высоту (в приповерхностный слой рассола), прокачали через нее 50 мл ранее отобранного рассола для освобождения ее от остатков отверждающего состава и снова отобрали из камеры 50 мл рассола. Спустя 6 ч всплывший на поверхности хлормагниевого рассола керосин откачали из камеры и использовали для приготовления второй порции отверждающего состава, который закачали в камеру вторым слоем. Аналогичным образом были приготовлены и закачаны в камеру третий, четвертый и пятый слои углеводородсодержащего отверждающего состава. При этом в последнюю порцию отверждающего состава добавили часть ранее отобранного хлормагниевого рассола, чтобы модель соляной камеры полностью заполнить отверждающим составом. По завершении герметизации модели соляной камеры остатки хлормагниевого рассола и керосина были утилизированы. Спустя трое суток модель разобрали и выполнили работы по определению коэффициента фильтрации (Кф = 0,008 мм/сут). Динамическая вязкость готового геля составила 2000 П.

Соответствие изобретения условиям патентоспособности. Предложенное изобретение является новым, так как способ захоронения жидких отходов в виде рассола, содержащегося в подземной соляной камере, вышеописанным способом из уровня техники не известен.

Оно имеет изобретательский уровень, поскольку возможность получения указанного технического результата предложенным способом явным образом не следует из уровня техники.

Промышленная применимость изобретения подтверждена экспериментально. Способ реализуем в промышленных условиях, поскольку для его осуществления требуются известные средства.

Таким образом, данное изобретение удовлетворяет всем условиям патентоспособности.

Источники информации

1. Патент РФ № 2081802. Способ захоронения промышленных отходов в подземных соляных камерах через скважины, оснащенные трубопроводами. В 65 G 5/00, опубл. 20.06.97, Бюл. 17.

2. Патент РФ № 2028263. Способ захоронения отходов. В 65 G 5/00. опубл. 09.02.95, Бюл. 4.

3. Патент DE 3423387, кл. В 65 G 5/00. Способ закачивания или захоронения отходов в полости выработок каменной соли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗУЮЩЕГО СОСТАВА | 2001 |

|

RU2234598C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗОВ В ОТЛОЖЕНИЯХ РАСТВОРИМЫХ ПОРОД | 2001 |

|

RU2211179C1 |

| ГИДРОИЗОЛИРУЮЩИЙ СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОИЗОЛИРУЮЩЕГО СОСТАВА | 2009 |

|

RU2430946C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДИРОВАННОЙ ПОВАРЕННОЙ СОЛИ | 1999 |

|

RU2179147C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ЭКСТРАКЦИОННОЙ СИСТЕМЫ НА ОСНОВЕ ОРГАНИЧЕСКОГО РАСТВОРА ТРИБУТИЛФОСФАТА В ГЕКСАХЛОРБУТАДИЕНЕ (ВАРИАНТЫ) | 2017 |

|

RU2648283C1 |

Использование: захоронение жидких отходов в виде рассола, в том числе радиоактивных, в подземных камерах, сооружаемых в отложениях каменной соли. Технический результат - повышение безопасности захоронения, простота в исполнении. Рассол отверждают непосредственно в подземной соляной камере путем послойной его обработки солестойким отверждающим составом, который вводится в рассол через вращающийся разбрызгиватель. Послойную обработку рассола отверждающим составом осуществляют за счет последовательного перемещения вращающегося разбрызгивателя из нижнего обработанного слоя в верхний - необработанный, в который в последующем вводят отвержденный солестойкий состав. Отверждение слоев рассола осуществляют последовательно снизу вверх до полного заполнения подземной соляной камеры отвержденным рассолом. Солестойкий отверждающий состав дополнительно содержит рассол, подлежащий отверждению, или углеводородсодержащую жидкость. 2 з.п. ф-лы, 1 ил.

| DE 3423387 C1, 10.10.1985 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2137230C1 |

| СПОСОБ ПОДЗЕМНОГО СКЛАДИРОВАНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ В СОЛЯНЫХ ПОРОДАХ | 1990 |

|

SU1773019A1 |

| СРЕДСТВО ИЗОЛЯЦИИ РАДИОАКТИВНЫХ ВЕЩЕСТВ | 1991 |

|

SU1829719A1 |

| СПОСОБ ЗАХОРОНЕНИЯ ОТХОДОВ | 1991 |

|

RU2028263C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ В ПОДЗЕМНЫХ СОЛЯНЫХ КАМЕРАХ ЧЕРЕЗ СКВАЖИНЫ, ОСНАЩЕННЫЕ ТРУБОПРОВОДАМИ | 1994 |

|

RU2081802C1 |

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ОПАСНЫХ ОТХОДОВ | 2000 |

|

RU2190890C2 |

| СПОСОБ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ВРЕДНЫХ ОТХОДОВ | 1992 |

|

RU2022377C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ШЛАМОВЫХ ОТХОДОВ В ПОДЗЕМНЫХ СОЛЯНЫХ КАМЕРАХ | 1996 |

|

RU2099263C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2176417C1 |

| СПОСОБ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ТОКСИЧНЫХ ЖИДКИХ ОТХОДОВ | 2000 |

|

RU2173490C1 |

| US 3949559 A, 13.04.1976 | |||

| US 3724898 A, 13.04.1973 | |||

| US 4596490 A, 24.06.1986. | |||

Авторы

Даты

2004-01-10—Публикация

2001-12-26—Подача