Изобретение относится к области переработки жидких радиоактивных и других опасных отходов путем их внедрения в матрицу пористого керамического блока и может быть использовано в ядерной энергетике и оборонных отраслях промышленности для отверждения жидких радиоактивных отходов различного уровня активности, включая гомогенные кубовые остатки и гетерогенные ультрадисперсные пульпы, а также в химических и металлургических отраслях промышленности для локализации, транспортировки, дезактивации и захоронения особоопасных жидких отходов, содержащих тяжелые металлы (Pb, As, Be, Ni, Cd и др).

Общепризнанным подходом к решению проблемы обращения с высокоактивными отходами является захоронение их отвержденных форм в глубоких геологических формациях с использованием принципа мультибарьерной защиты биосферы, в соответствии с которым изоляция отходов должна обеспечиваться несколькими барьерами [Radioactive waste management: an IAEA source book.- Vienna: International Atomic Energy Agency, 1992.- 276 p.]. Первичным барьером, обеспечивающим безопасность системы захоронения, является высокая устойчивость отвержденной формы отходов к воздействию подземных вод, повышенной температуры и радиации.

Перспективным направлением получения устойчивых отвержденных форм отходов высокого уровня активности является включение радионуклидов в устойчивые керамические матрицы с получением искусственных минералоподобных соединений, обладающих низкой скоростью выщелачивания радиоактивных компонентов водой (10-6-10-7 г/см2•сут) [ГОСТ Р 50926-96 "Отходы высокоактивные отвержденные. Технические требования"]. Для этого жидкие радиоактивные концентраты подвергают глубокому упариванию и кальцинации с целью термического разложения компонентов отходов, подверженных радиолизу (например, нитратов), с последующим спеканием или горячим прессованием кальцинированных продуктов с различными добавками [Никифоров А.С., Куличенко В.В., Жихарев М.И. Обезвреживание жидких радиоактивных отходов. -М.: Энергоатомиздат, 1985.-164 с.].

Проблемой практической реализации отверждения жидких РАО является необходимость равномерного распределения радиоактивных компонентов в структуре матрицы. Одним из решений этой проблемы является использование пористых керамических материалов, обладающих однородной пористой структурой и высокой долей свободного объема. Пропитка такого пористого материала растворами радиоактивных отходов с последующими стадиями удаления влаги методом испарения и кальцинации солей в порах позволяет достигнуть равномерного распределения и фиксации радионуклидов в объеме матрицы. Известные до настоящего времени способы отверждения радиоактивных отходов с применением пористых неорганических материалов включают преимущественно использование микропористых адсорбентов (цеолиты, глины, силикагель и др.), а также пенокорунда [Захаров М. А. и др.. Неорганические материалы, т.29, 3, 1993, p.379-380] и пористых силикатных стекол [Пат. США 4224177, G 21 F 9/16, 1980]. После насыщения радионуклидами пористые материалы подвергают смешению в виде пульп с различными отвердителями [Никифоров А.С., Куличенко В.В., Жихарев М.И. Обезвреживание жидких радиоактивных отходов. -М.: Энергоатомиздат, 1985. -164 с. ] , горячему прессованию [Пат. РФ 2038637, G 21 F 9/16, БИ 18, 1995], сплавлению [Пат. РФ 2059308, G 21 F 9/16, БИ 12, 1996] или кальцинации [Пат. РФ 2095867, G 21 F 9/16, 9/12, 9/14, БИ 31, 1997]. Недостатками таких способов является ограниченность области их применения, поскольку они специфичны для определенных составов и степени активности жидких радиоактивных отходов. Кроме того, микропористые материалы не способны длительно функционировать в условиях реальных составов жидких отходов, содержащих взвеси и нерадиоактивные солевые макрокомпоненты, которые забивают поры и тем самым снижают пропиточную емкость твердых адсорбентов. Следует также отметить сложность осуществления полной дегидратации микропористых материалов, для которой требуются температуры до 500oС, и нестабильность большинства материалов в кислых средах, характерных для большинства для жидких радиоактивных отходов. Кроме того, известные пористые матрицы (пенокорунд, пористые стекла) насыщаются компонентами отходов только при температуре кипения солевых растворов, причем для сушки насыщенного материала также необходим нагрев до точки кипения, что является нежелательным вследствие возможного образования аэрозолей радионуклидов.

Наиболее близким к заявляемому техническому решению является способ обработки радиоактивных материалов [Пат. РФ 2091874, G 21 F 9/12, БИ 27, 1997] , включающий пропускание жидких радиоактивных отходов через помещенный в фильтр сорбент для извлечения радионуклидов и захоронение предварительно отвержденного отработанного сорбента, в котором перед пропусканием жидких РАО через фильтр последний заполняют пористой матрицей и обрабатывают ее для получения сорбента в виде пористого формованного блока, причем жидкие радиоактивные отходы пропускают сначала по центральной зоне фильтра, затем по охватывающей ее периферийной зоне, а отработанный сорбент направляют на захоронение вместе с фильтром. В качестве материала пористого формованного блока предлагается использовать гранулированный силикагель марки МСКГ, формованный с неорганическим связующим на основе псевдобемита; пористое натрийсиликатное стекло; пористое железо. К недостаткам способа следует отнести высокую скорость выщелачивания радионуклидов из пористого формованного блока (≥10-3 г/см2•сут), что делает его непригодным для долговременного захоронения. К тому же способ не решает полностью поставленной задачи улучшения экологической обстановки на АЭС, поскольку предполагает дополнительную переработку фильтратов с солесодержанием до 320 г/л. Следовательно, необходим более эффективный метод удаления и отверждения радиоактивных и других опасных отходов, который позволяет получать более устойчивые отвержденные формы отходов.

Целью заявляемого технического решения является повышение устойчивости отвержденной формы и эффективности переработки жидких радиоактивных и других опасных отходов.

Указанная цель достигается тем, что для отверждения жидких радиоактивных отходов путем их внедрения в пористый формованный блок проводят предварительную пропитку блока жидкими радиоактивными отходами, после чего пропитанный блок подвергают обезвоживанию и кальцинации, а в качестве пористого формованного блока используют пористый стеклокристалический блок на основе полых стеклокристаллических микросфер, выделенных из летучих зол от сжигания энергетических углей (ценосфер). Пористые формованные стеклокристаллические блоки получают из ценосфер заданного состава путем их консолидации со связующим, в качестве которого используют жидкое силикатное стекло. После этого пористые блоки подвергают многоцикловому насыщению жидкими радиоактивными отходами, сушке и, после последнего цикла, кальцинации для перевода сухих солей в более устойчивую оксидную форму. Кроме того, на внутреннюю поверхность блока наносят оксид металла, выбранный из ряда ZrO2, TiO2, Fе2O3, Аl2O3, а пропитку блока жидкими отходами осуществляют циклично с промежуточной сушкой пропитанного блока. После кальцинации керамический компаунд подвергают капсулированию в керамическую или стекловидную оболочку, а также горячему прессованию.

Сущность заявляемого способа состоит в следующем. Для отверждения жидких РАО используют пористые стеклокристаллические блоки, которые формируют из полых стеклокристалических микросфер, выделенных из летучих зол от сжигания каменных углей (ценосфер). Блоки характеризуются высокими значениями открытой пористости (до 90 об.%), однородной пористой структурой, размерами открытых межглобулярных пор (пустот между ценосферами) в интервале 20-100 микрометров, термической стабильностью и высокой устойчивостью в большинстве кислот, что делает возможным эффективное отверждение отходов в широком интервале рН, температур и радионуклидного состава. Пористый блок функционирует как губка, способная поглощать солевые растворы в значительном количестве, определяемом величиной доступного внутреннего свободного объема (или открытой пористости). Концентрирование, отверждение и фиксация радионуклидов и минеральной составляющей радиоактивных отходов в пористых керамических блоках протекает за счет осуществления нескольких функциональных процессов:

- поглощение растворов в объеме блока за счет капиллярных сил и высокой смачиваемости внутренней поверхности;

- испарение воды и ее интенсивный вынос сухим газом при низких температурах (25-60oС), а также путем статического нагрева в обычной печи, путем нагрева горячим воздухом или путем нагрева в микроволновой печи;

- повторное насыщение раствором при низком солевом составе отходов для достижения требуемой степени заполнения;

- связывание радионуклидов введенными в объем блока устойчивыми оксидами высокой поверхности;

- полное разложение солей непосредственно во внутреннем поровом пространстве блока при температурах, ниже точки плавления материала блока;

- надежная фиксация радионуклидов и других опасных отходов, а также сопутствующих солей внутри блока на конечной стадии процесса путем кальцинации насыщенной стеклокристаллической матрицы;

- дальнейшая консолидация блока, содержащего оксиды, при высоких температурах и высоких давлениях;

- дальнейшее капсулирование блока в стеклянную или керамическую оболочку.

При осуществлении заявляемого способа отверждения жидких РАО становится возможным микрокапсулирование радионуклидов во внутреннем пространстве блоков на основе микросфер, включая пустоты между микроферами и их внутренние полости. При этом обеспечивается надежная иммобилизация долгоживущих радионуклидов наряду со значительным сокращением объема жидких отходов, которое, в зависимости от концентрации соли, может достигать 1:40.

Ценосферы для приготовления стеклокристаллических блоков, используемых для целей данного изобретения, были получены из летучей золы нескольких электростанций России. В качестве примера приведен химический состав ценосфер Новосибирской ТЭЦ-5, который в зависимости от плотности и размера ценосфер изменяется в следующих интервалах для магнитных и немагнитных продуктов соответственно, мас.%: SiO2 - 58,0-61,0 и 64,9-66,3; Аl2О3 - 18,2-20,4 и 20,1-21,1; Fе2О3 - 9,7-12,3 и 3,1-4,6; MgO - 1,4-3,0 и 1,9-2,2; СаО - 2,3-3,8 и 1,8-2,7; Na2О - 0,4-1,3 и 0,3-0,6; К2О - 1,8-2,7 и 1,9-2,9; ТiO2 - 0,3-0,8 и 0,2-0,5; Na2O - 0,4-1,3 и 0,3-0,6; К2O - 1,8-2,7 и 1,9-2,9; TiO2 - 0,3-0,8 и 0,2-0,5.

Пористый стеклокристаллический материал высокой открытой пористости, используемый в данном изобретении, характеризуется двумя типами открытых пор, включая межглобулярные поры (пустоты между ценосферами) и сквозные поры в стенке. Для получения указанного материала проводят отделение ценосфер стабилизированного размера и состава, формование ценосфер и агломерацию массива ценосфер в условиях спекания. Ценосферы спекаются друг с другом в точках контакта как со связующим, так и без него. Стадии сепарации включают отделение более тяжелых разрушенных ценосфер и посторонних частиц (несгоревшего углеродного материала), а также одну или более из следующих стадий: сухую магнитную сепарацию, сепарацию по размеру, гравитационное концентрированно (или сепарацию по плотности) и выделение перфорированных и неперфорированных ценосфер. Для достижения максимальной открытой пористости 90 об. % стадия гравитационного концентрирования является всегда обязательной, что позволяет отделить и использовать самые легкие ценосферы. Для повышения межглобулярного объема в массиве спеченных ценосфер и получения открытых пор заданного размера необходимо использовать ценосферы, имеющие диаметр в узком интервале величин. Использование самой легкой фракции обеспечивает получение материала с открытой пористостью до 90 об.%, сопоставимой с пористостью ячеистых пористых материалов. Для этого также необходимо, чтобы ценосферы имели сквозные поры в стенке (перфорированные ценосферы), которые обеспечивают доступность внутреннего объема ценосфер.

Для получения стеклокристаллических блоков по одному из наиболее предпочтительных способов ценосферы делят по размеру, на перфорированные и неперфорированные, на магнитные и немагнитные. Отбирают неперфорированные немагнитные ценосферы размером -400+50 микрометров (более чем 50, но менее чем 400 микрометров) и смешивают со смачивающим агентом таким, как вода, со связующим таким, как жидкое силикатное стекло, в весовом соотношении ценосферы: смачивающий агент:связка=1:(0,012-0,29):0,18, после чего проводят компактирование полученной пластической смеси в пресс-форме до уменьшения объема смеси на 10-20%. Сформованные блоки сушат при 160oС 2 часа и спекают при температуре выше 800oС, но ниже температуры размягчения ценосфер в течение 0,5-1 часа. (Стекла характеризуются температурным интервалом плавления: нижний предел этого интервала является начальной температурой размягчения, а верхний предел - температурой жидкоплавкого состояния. Для ценосфер Новосибирской ТЭЦ-5 температура жидкоплавкого состояния составляет около 1400oС, а температура размягчения - около 1100oС. Однако значения этих величин зависят от состава ценосфер и, следовательно, от источника их получения). Такой же способ получения можно использовать исходя из только перфорированных ценосфер или из смеси перфорированных и неперфорированных ценосфер.

Для осуществления другого предпочтительного варианта получения пористых блоков неперфорированные ценосферы помещают в тугоплавкую форму заданного размера, форму помещают в муфельную печь и выдерживают при температуре спекания ниже температуры жидкоплавкого состояния в течение 20-60 минут. При спекании в этих условиях большинство неперфорированных ценосфер становится перфорированными. Тем не менее, для проведения дополнительной перфорации ценосфер агломерат ценосфер может быть обработан кислотными реагентами, выбранными из группы, состоящей из 3-6 М соляной кислоты, NH4F-HF-H2O с содержанием F- 15-30 г-ион/л при мольном соотношении NH4F/HF=0,1-1,0; NH4F-HCl-Н2O с содержанием F- 1-10 г-ион/л при мольном соотношении F-/Сl-=0,1-1.

Ценосферы, используемые в данном изобретении, имеют диаметр в интервале 40-800 микрометров, преимущественно в интервале 50-400 микрометров, температуру размягчения выше 1000oС, температуру жидкоплавкого состояния около 1400oС и насыпной вес выше 0,25 г/см3. Полученный пористый материал характеризуется открытой пористостью в интервале 40-90 об.%, межглобулярными открытыми порами размером в интервале 20-100 микрометров, сквозными порами в стенке размером в интервале 0,1-30 микрометров, кажущейся плотностью в интервале 0,3-0,6 г/см3 и механической прочностью в интервале 1,2-3,5 МПа.

Сущность изобретения иллюстрируется следующими примерами. Пористые стеклокристаллнческие блоки, используемые в этих примерах, были изготовлены из ценосфер двумя методами, включающие:

(а) Разделение ценосфер по магнитным свойствам и разделение немагнитного продукта по размеру. Этим методом были получены блоки, использованные в примерах 1-5:

Около 100 г ценосфер Новосибирской ТЭЦ-5 разделяют на магнитный и немагнитный продукты, после чего немагнитный продукт классифицируют по размеру с выделением фракции -200+50 микрометров (примеры 1 и 2) и -400+50 микрометров (примеры 3, 4 и 5). Навеску ценосфер в количестве 75 г смешивают с 13,5 г натрийсиликатного стекла и 15 мл воды. Полученную пластическую массу порциями уплотняют в цилиндрической пресс-форме диаметром 16 мм (диаметр формы может быть 35, 40, 56 мм в зависимости от требуемого размера образца) путем одностороннего сдавливания до уменьшения объема смеси на 20%. Сформованный блок удаляют из формы и сушат при 160oС 1 час. После сушки блоки помещают в муфельную печь на керамическую подставку и спекают путем нагревания от комнатной температуры до 850oС со скоростью 10oС/мин и выдерживания при 850oС 0,5 часа. После этого печь отключают и, прежде чем удалить из нее блоки, оставляют до полного охлаждения.

(б) Разделение ценосфер по магнитным свойствам, разделение немагнитного продукта по размеру и выделение перфорированного и неперфорированного продуктов. Этим методом были получены блоки, использованные в примерах 6-9:

Около 800 г ценосфер Новосибирской ТЭЦ-5 разделяют на магнитный и немагнитный продукты, после чего около 500 г немагнитного продукта классифицируют по размеру с выделением фракции -400+50 микрометров (около 450 г), а из другой части немагнитного продукта весом 260 г выделяют фракцию -160+100 микрометров (около 100 г) и -400+200 микрометров (около 60 г). Затем каждую фракцию отдельными порциями упаковывают в тканевый мешок и последовательно помещают в стеклянный сосуд, который откачивают водоструйным насосом до остаточного давления 8,0 кПа и выдерживают при этом разрежении 20-30 минут. После этого емкость с ценосферами заполняют водой путем засасывания и оставляют еще на 20-30 минут до прекращения дегазации жидкости. При этом ценосферы удерживаются под слоем воды металлической сеткой. По окончании этой процедуры емкость соединяют с атмосферой, в результате чего происходит заполнение водой внутренних полостей перфорированных ценосфер. Влажные ценосферы удаляют из тканевого мешка и помещают в стеклянный стакан с водой так, что ценосферы делятся на плавающий слой (неперфорированный продукт) и утонувший слой (перфорированный продукт). Слои фильтруют в воронке Бюхнера и сушат при 110-150oС. Получен следующий выход различных продуктов, представленный в табл.1

Навеску выделенных перфорированных ценосфер размером -400+50 микрометров в количестве 50 г смешивают с 9 г натрийсиликатного стекла и 10 мл воды. 75 г выделенных неперфорированных ценосфер размером -160+100 микрометров смешивают с 13,5 г натрийсиликатного стекла и 15 мл воды. 45 г выделенных неперфорированных ценосфер размером -400+200 микрометров смешивают с 8 г натрийсиликатного стекла и 9 мл воды. Полученные пластические массы порциями уплотняют в цилиндрической пресс-форме диаметром 16 мм (для фракций -400+50 и -160+100 микрометров) и в конической форме 35•40 мм (для фракций -400+200 мм) путем одностороннего сдавливания до уменьшения объема смеси на 20%. Блоки, сформованные из перфорированных и неперфорированных ценосфер, удаляют из форм и сушат при 160oС 1 час. После сушки блоки помещают в муфельную печь на керамическую подставку и спекают путем нагревания от комнатной температуры до 850oС со скоростью 10oС/мин и выдерживания при 850oС 0,5 часа. После этого печь отключают и, прежде чем удалить из нее блоки, оставляют до полного охлаждения.

Пример 1

Для отверждения использовали имитатор рафината первого экстракционного цикла переработки отработанных стандартных урановых блоков (ОСУБ) следующего состава:

НNО3, г/л - 30

Fe (3), г/л - 20

Сr (3), г/л - 15

Ni, г/л - 15

Pu, мг/л - 15.

Насыщению подвергали пористый блок на основе стеклокристаллических полых микросфер, выделенных из зол уноса от сжигания кузнецких углей, который характеризуется следующими параметрами:

Форма - Цилиндрическая

Масса, г - 25,2

Диаметр, мм - 56,0

Высота, мм - 24,0

Плотность, г/см3 - 0,43

Полная влагоемкость, см3/г - 0,93

Открытая пористость, об.% - 40,0

Химический состав матрицы, мас.%:

SiO2 - 65,5

Аl2О3 - 20,3

Fe2O3 - 3,9

CaO - 2,6

MgO - 2,2

SO3 - 0,74

п.п.п. - 0,7

В блок вводят 150 мл раствора имитатора путем многократной пропитки с промежуточной сушкой в печи на воздухе при 50-150oС в течение 120 минут. Каждый цикл насыщение/сушка включал поглощение около 20 мл солевого раствора и последующую сушку. После последней стадии сушки насыщенный солями блок прокаливают в муфельной печи при 800oС в течение 120 минут. Капсулирование блока не проводят. Прочность фиксации Рu в керамическом компаунде без капсулирующей оболочки исследовали по ГОСТ 29114-91. Получены следующие результаты:

Степень заполнения блока оксидами отходов - 42,2%.

Содержание в блоке Рu - 2,3 мг.

Средняя скорость выщелачивания Рu в воде за 93 суток - - 5,9•10-6 г/см2•сут.

Пример 2

Для oтверждения использовали имитатор рафината первого экстракционного цикла переработки отработанных стандартных урановых блоков (ОСУБ) как в примере 1, но содержание плутония достигало 43 мг/л.

Насыщению подвергали керамический блок такого же химического состава как в примере 1, который характеризуется следующими параметрами:

Форма - Цилиндрическая

Масса, г - 25,0

Диаметр, мм - 56,0

Высота, мм - 24,0

Плотность, г/см3 - 0,44

Полная влагоемкость, см3/г - 1,10

Открытая пористость, об.% - 51,0

В блок ввели 150 мл раствора имитатора путем многократной пропитки с промежуточной сушкой в печи при 50-150oС в течение 120 минут. После последней стадии обезвоживания насыщенный солями блок прокалили в муфельной печи при 800oС в течение 120 минут. Блок покрыли оболочкой легкоплавкого стекла, которое имеет следующие характеристики:

Температура размягчения - 352oС.

Коэффициент линейного расширения - 1,03•10-5 град-1.

Химический состав, мас.%:

В2О3 - 16,0

РbО - 80,0

ZnO - 4,0.

Прочность фиксации Рu в керамическом компаунде исследовали как в примере 1. Получены следующие результаты:

Степень заполнения блока оксидами отходов - 44,7%.

Содержание в блоке Рu - 6,5 мг.

Средняя скорость выщелачивания Рu в воде за 93 суток - 2,5•10-7 г/см2•сут.

Пример 3

Для отверждения использовали имитаторы жидких радиоактивных отходов в виде растворов NaNO3, СsNО3 и SrNО3 с концентрацией 100 г/л. Насыщению подвергали цилиндрические стеклокристаллические блоки на основе ценосфер, характеристики которых приведены в табл.2.

Пропитку блоков модельными растворами осуществляли циклично с промежуточным вентилированием пропитанных блоков осушенным воздухом при температуре 25oС и скорости потока воздуха 0,1 м/сек и конденсацией влаги из насыщенного газа. Затем блоки выдерживали при 150oС в течение 2-х часов и отжигали при 850oС в муфельной печи. Капсулирование блоков не проводилось.

Прочность фиксации Na, Cs и Sr в стеклокерамическом компаунде без капсулирующей оболочки исследовали как в примере 1. Полученные результаты приведены в табл.2.

Пример 4

Насыщение блоков проводили как в примере 3. После отжига блоки были покрыты керамической оболочкой следующего состава, в мас.%:

SiO2 - 55,5

Аl2O3 - 6,4

CaO - 28,5

MgO - 9,3

ТiO2 - 0,3

Прочность фиксации Na, Cs и Sr в капсулированном керамическом компаунде исследовали как в примере 1. Полученные результаты приведены в табл.3.

Пример 5

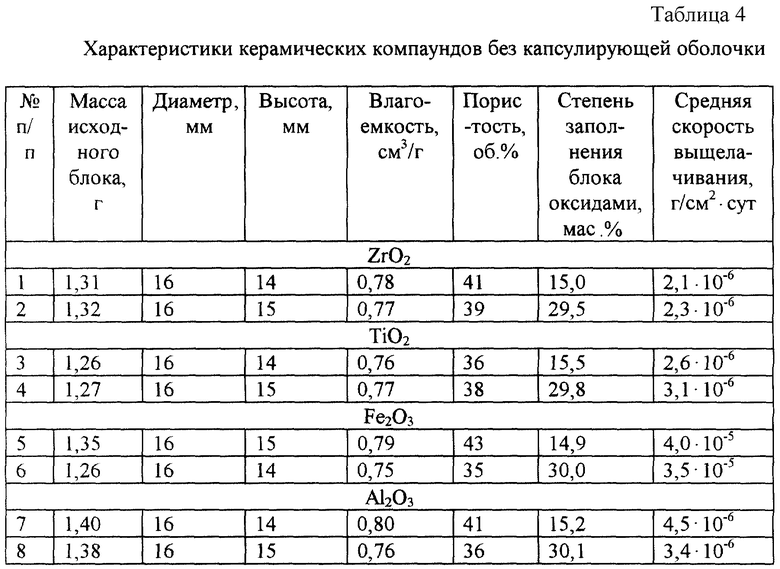

Отверждение имитаторов жидких радиоактивных отходов проводили как в примере 3 с использованием раствора Sr(NO3)2. Предварительно на внутреннюю поверхность блока наносили оксид металла, выбранный из ряда ZrO2, TiO2, Fе2О3, Аl2O3, в количестве 15-30 мас.%. Окончательный обжиг насыщенных SrO блоков проводили при 1000oС. После обжига все блоки содержали 2,8-3,0 мас.% SrO. Капсул ирование полученных керамических компаундов не проводилось. Свойства отвержденных продуктов приведены в табл.4.

Результаты, полученные в примерах 1, 3 и 5, показывают, что отвержденные керамические компаунды достаточно прочно удерживают радионуклиды даже без капсулирующей оболочки. При этом средние скорости выщелачивания для Cs из некапсулированных образцов достигают (1,6-5,1)(10-5 г/см2•сут, для Sr - (2,1•10-6 г/см2•сут) - (1,5•10-4 г/см2•сут), а для Рu - 5,9•10-6 г/см2•сут. Эти скорости выщелачивания выше, чем в прототипе, но ниже допустимых величин по ГОСТ Р 509226-96.

Упаковка керамических блоков в керамические или стекловидные оболочки, а также введение в состав блока микрокапсулирующих оксидных добавок (ZrO2, TiO2, Al2O3) в количестве 15-30 мас.%, обеспечивает повышение устойчивости отвержденных продуктов и снижение скорости их выщелачивания до значений, допускаемых при долговременном захоронении высокоактивных отвержденных отходов (около 10-6 г/см2•сут для Sr и Cs, и 2,5•10-7 г/см2•сут для Рu). Некапсулированные отвержденные керамические компаунды, включая блоки с Fе2О3, могут быть использованы для временного хранения радиоактивных отходов, включая транспортирование к месту их дальнейшей переработки.

Пример 6

Для определения степени насыщения пористых стеклокристаллических блоков солями жидких отходов используют два имитатора актинидных растворов следующего состава.

Разбавленный актинидно-лантанидный раствор (РАЛР) (в 0.5 МНNО3), г/л:

La - 0.9850

Ce - 0.7740

Pr - 0.6611

Nd - 1,8992

Eu - 0.0910

Gd - 0.2320

Er - 1.0615

Al - 1.0940

Mn - 0.2426

K - 0.2170

Zn - 0.0211

Ca - 0,0660

Fe - 5.5543

Na - 0.5490

Zr - 0.0041

Sm - 0.4498

Имитатор актинидного фильтрата (АФ) (в 0.7 МНNО3/НСl), г/л:

Al - 3.507

Ca - 0.6008

Ce - 32.01

Cr - 0.7513

Fe - 15.70

Mg - 0.4797

Ni - 0.5101

K - 6.510

Na - 11.72

Аликвоты разбавленного актинидно-лантанидного раствора добавляют в блоки, изготовленные из немагнитных неперфорированных ценосфер, путем многоциклового насыщения с промежуточной сушкой воздухом при 100-130oС в течение 2 часов в трубчатой печи при скорости потока 0,1 м/сек. Блоки на основе перфорированных ценосфер насыщают под вакуумом имитатором актинидного фильтрата также путем многоциклового насыщения с попеременной сушкой в трубчатой печи в аналогичных условиях. После последней стадии сушки блоки, насыщенные солями, взвешивают для определения степени насыщения солями, рассчитываемой относительно общей массы насыщенного блока. Характеристики блоков и полученные результаты приведены в табл. 5.

Результаты, приведенные в табл. 5, показывают, что степень насыщения солями блоков на основе перфорированных ценосфер составляет около 50 мас.%. Эта величина почти в 2 раза выше, чем степень насыщения блоков на основе неперфорированных ценосфер, что, по-видимому, связано с отложением солей как внутри ценосфер, так и в пустотах между ценосферами.

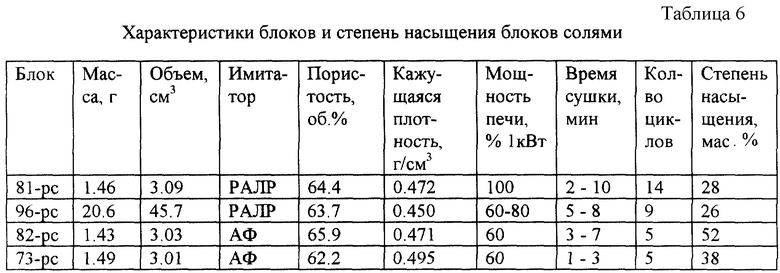

Пример 7

В этом примере блоки на основе перфорированных ценосфер насыщают под вакуумом разбавленным актинидно-лантанидным раствором и имитатором актинидного фильтрата как в примере 6. Однако промежуточную сушку проводят в микроволновой печи с целью уменьшения времени сушки. После последней сушки взвешиванием определяют степень насыщения блоков солями, рассчитываемой относительно общей массы насыщенного блока. Характеристики блоков и полученные результаты приведены в табл. 6.

Таблица 6 показывает, что время сушки значительно уменьшается при использовании микроволновой печи. Степень насыщения блоков 82-рс и 73-рс солями близка к величинам, полученным в предыдущем примере 7, и составляет 40-50%. Степень насыщения блоков 81-рс и 96-рс ниже, поскольку эти блоки насыщали более разбавленными растворами и их испытание было завершено до наступления полного насыщения.

Пример 8

Для определения возможности использования пористых блоков на основе ценосфер для транспортирования радионуклидов к месту их квалифицированной переработки был проведен тест по извлечению солей из насыщенного блока после его кальцинации. Пористый блок на основе неперфорированных ценосфер (#35-7) насыщают имитатором разбавленного актинидно-лантанидного раствора состава, как в примере 6, путем многоциклового насыщения раствором с промежуточной сушкой блока. В имитатор дополнительно вводят следовое количество Аm-241 для облегчения кинетических измерений методом γ-спектроскопии. Насыщенный блок помещают в 6 М НNО3 при 60oС при постоянном перемешивании. Через определенные промежутки времени отбирают небольшие аликвоты кислотного раствора для определения количества выделившегося Аm-241. Результаты представлены на чертеже. Приведенные данные показывают, что после 1 часа контакта блока с раствором кислоты происходит практически полное извлечение оксидов из объема блока.

Пример 9

Пористые блоки (#161-54, #161-56 и #161-58), полученные из немагнитных неперфорированных ценосфер, насыщают компонентами другого имитатора актинидного раствора, содержащего плутоний (табл. 7). В качестве имитатора плутония используют нитрат церия, допированный Рu-239.

Насыщение проводят в течение 5 циклов с промежуточной сушкой при 130oС 1 час, после чего блоки прокаливают при 800oС в течение 0,5 часа. В этих условиях степень насыщения блоков составила около 20 мас.%. Два насыщенных блока компактируют методом горячего пресования в следующих условиях:

Давление, кг/см2 (29.4 МПа) - 300

Температура, oС - 900

Время, час - 0.5

Температура сброса давления, oС - 400

Образцы после горячего прессования были испытаны на прочность удерживания плутония и америция в течение 100 дней при 90oС по методике МСС-1. Параметры Рu-содержащих образцов и скорости выщелачивания представлены в табл. 8 и 9.

Приведенные данные показывают, что конечная oтвержденная форма отходов, полученная в результате горячего прессования, является стабильным стеклокерамическим материалом, характеризующимся низкой скоростью выделения Рu.

Возможны другие модификации заявляемого изобретения в свете представленного описания. Изменения могут быть внесены в частных случаях осуществления изобретения, определенных формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РАДИОАКТИВНЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ОТХОДОВ | 2002 |

|

RU2251168C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ, ИОНОВ ЦВЕТНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2262383C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ЖИДКИХ ВЫСОКОРАДИОАКТИВНЫХ ОТХОДОВ В СТЕКЛОКЕРАМИКУ | 2012 |

|

RU2494483C1 |

| МИКРОСФЕРИЧЕСКИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ, ИОНОВ ЦВЕТНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2214858C1 |

| КЕРАМИЧЕСКАЯ ГУБКА ДЛЯ КОНЦЕНТРИРОВАНИЯ И ОТВЕРЖДЕНИЯ ЖИДКИХ ОСОБООПАСНЫХ ОТХОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2165110C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ РЕЭКСТРАКТА ЦЕЗИЯ-137 | 2006 |

|

RU2317604C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В МЕТАЛЛОКЕРАМИКУ | 2001 |

|

RU2201629C2 |

| СПОСОБ ОСАЖДЕНИЯ ДИОКСИДА ТЕХНЕЦИЯ ИЗ РАСТВОРОВ ОТ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2201896C2 |

Сущность изобретения: для отверждения жидких радиоактивных отходов используют пористые стеклокристаллические блоки, которые формируют из полых стеклокристаллических микросфер, выделенных из летучих зол от сжигания каменных углей. Блок функционирует, как губка и характеризуется высоким значением открытой пористости, однородной пористой структурой, размерами открытых межглобулярных пор в интервале 20-100 мкм, термической стабильностью и высокой устойчивостью в большинстве кислот. Кроме того, на внутреннюю поверхность блока наносят оксид металла. Способ отверждения радиоактивных отходов в пористых керамических блоках протекает за счет осуществления следующих процессов: поглощение растворов в объеме блока, испарение воды при низких температурах, статический нагрев в обычной печи, поворотное насыщение раствором для достижения требуемой степени заполнения, связывание радионуклидов введенными в объем блока устойчивыми оксидами высокой поверхности, полное разложение солей непосредственно во внутреннем поровом пространстве блока, надежная фиксация радионуклидов и других опасных отходов внутри блока путем кальцинации насыщенной стеклокристаллической матрицы, обработка блока при высоких температурах и высоких давлениях и капсулирование блока в стеклянную или керамическую оболочку. Преимуществами изобретения являются повышение устойчивости отвержденной формы и эффективности переработки жидких радиоактивных и других опасных отходов. 25 з.п.ф-лы, 1 ил., 9 табл.

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2091874C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2009556C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1998 |

|

RU2131152C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "МАК-ЛЮБЕ" | 2006 |

|

RU2302756C1 |

| US 4333847 A, 08.06.1982 | |||

| НАНОКОМПОЗИТНЫЕ МАРТЕНСИТНЫЕ СТАЛИ | 2002 |

|

RU2293768C2 |

Авторы

Даты

2002-10-10—Публикация

2000-10-25—Подача