Изобретение относится к области военной техники, а именно к зарядам ракетного твердого топлива двигателей ракет систем различного назначения, и может быть использовано при проектировании, отработке и производстве зарядов ракетного твердого топлива, формуемых непосредственно в корпус двигателя.

Одной из основных задач при создании современных конструкций прочноскрепленных зарядов ракетного твердого топлива является повышение энергетических характеристик двигателей ракет за счет максимального объемного заполнения топливом камеры сгорания обеспечение требуемых тяговых характеристик и высокой механической надежности заряда при эксплуатации.

Широкие возможности в обеспечении тяговых характеристик за счет изменения площади горения по времени работы и высокий уровень объемного заполнения топливом камеры сгорания реализуются в конструкциях канально-щелевых зарядов (см. книгу Абугова Д.И., Бобылева В.М. Теория и расчет ракетных двигателей твердого топлива. - М.: Машиностроение, 1987, с.84 и 85; Фахрутдинов И.Х., Котельников А. В. Конструкция и проектирование ракетных двигателей твердого топлива. - М.: Машиностроение, 1987, с.53).

Основным недостатком таких зарядов является ярко выраженная концентрация эксплуатационных деформаций и напряжений в зоне перехода щелевой части в круглый канал. Максимальный уровень деформаций находится непосредственно в зоне перехода, но остается достаточно высоким по всей высоте щели и в ее вершине.

Одной из основных проблем при создании прочноскрепленных зарядов является повышение надежности за счет создания равнопрочной по деформациям внутреннего контура конструкции с каналом переменной геометрической формы, имеющим круглый и щелевой участки. Под равнопрочностью в данном случае понимается факт непревышения деформаций в опасных зонах по внутреннему контуру заряда над базовыми. За базовые принимают деформации в средней зоне круглого канала, в которой они не могут быть снижены за счет конструктивных мероприятий, так как их уровень целиком определяется длиной заряда и толщиной свода топлива.

Решение данной проблемы особенно актуально для конструкций зарядов с высоким коэффициентом объемного заполнения (соотношение наружного диаметра заряда к диаметру канала более 2,5) и достаточно большим удлинением (соотношение длины заряда к наружному диаметру более 3-4), при котором отсутствует "эффект торцевой разгрузки" заряда.

Величина коэффициентов концентрации и уровень деформаций для таких зарядов зависит от длины и количества щелей, радиуса скруления, формы основания и вершины щели. Кроме этого, внутренний контур заряда не должен иметь резких изменений конфигурации, с точки зрения минимальных воздействий на фронт течения топливной массы при заполнении (формовании) заряда в процессе изготовления для обеспечения монолитности топливного блока.

Следует отметить также, что для зарядов из современных смесевых топлив (СТТ), для которых характерна высокая эластичность и сравнительно небольшая прочность при положительных температурах, важной является проблема механического воздействия с формообразующей оснасткой при распрессовке, полимеризации, охлаждении. То есть форма канала, определяющая соответственно форму формообразующей оснастки, должна обеспечивать целостность топливного блока при изготовлении, работоспособность и надежность заряда и двигателя в целом в процессе эксплуатации.

В настоящее время известны заряды с различными способами снижения концентрации напряжений и деформаций в зоне основания щелей канально-щелевых зарядов.

Известен заряд твердого топлива с осевым круглым каналом и выполненными на части заряда продольными щелями. Длина щелевого выреза в вершине больше длины щели в основании на величину, превосходящую половину высоты щели (Свидетельство на полезную модель RU 17715 U1).

Известен заряд твердого топлива ракетного двигателя по свидетельству на полезную модель RU 18092 U1, в котором снижение концентраций напряжений и деформаций достигается за счет кольцевой поперечной проточки в зоне основания щелей.

В данных конструкциях обеспечивается равнопрочность по внутреннему контуру. При снижении деформаций в основании щели их уровень остается высоким по высоте щели и особенно в ее ширине. Кроме этого, для прочноскрепленного заряда с исполнением внутреннего контура по свидетельству на полезную модель RU 18092 U1 не гарантируется монолитность топливного блока при формовании за счет резких изломов формы канала (формообразующая канал оснастка имеет зоны возможного капсулирования воздуха).

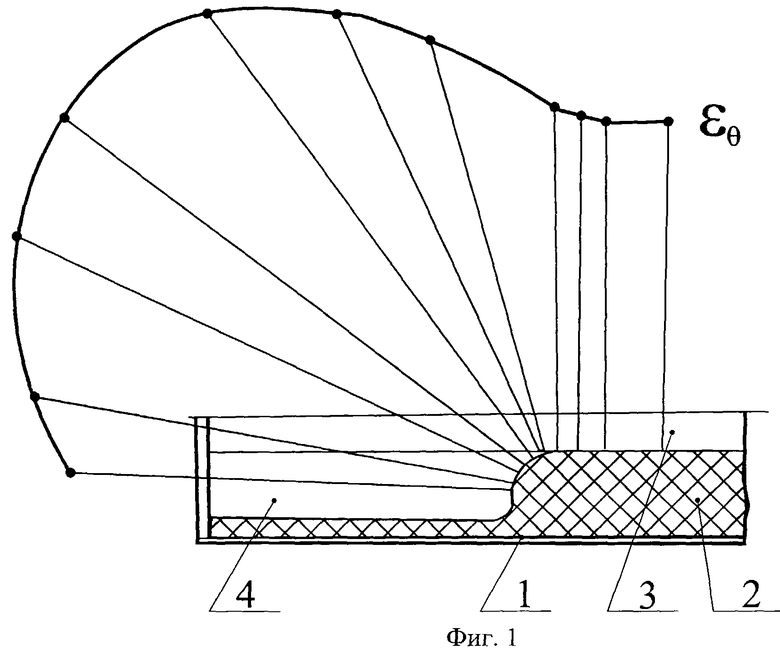

Учитывая, что конструкции зарядов по свидетельствам на полезные модели RU 17715 U1 и RU 18092 U1 являются развитием классической схемы заряда канально-щелевой формы, в качестве прототипа авторами принята конструкция, приведенная в книге Абугова Д.И., Бобылева В.М. Теория и расчет ракетных двигателей твердого топлива. - М.: Машиностроение, 1987, с.85. Конструкция прототипа показана на фиг.1 и представляет собой прочноскрепленный с силовой обечайкой (корпусом) 1 топливный блок 2 с каналом круглой формы 3 и щелевой частью. Переход от вершины щели к ее основанию выполнен по радиусу с плавным выходом в круглый канал. Внутренний контур заряда обеспечивает высокую степень заполнения камеры, технологичность в процессе формования и распрессовки.

Основным недостатком конструкции прототипа является ярко выраженная концентрация тепловых деформаций в зоне перехода щелевой части в круглый канал. Максимальный уровень деформаций находится непосредственно в зоне близкой к переходу, но остается достаточно высоким по всей высоте щели.

Эпюра кольцевых безразмерных температурных деформаций εΘ показана на фиг.1.

Задачей предлагаемого технического решения является повышение механической надежности прочноскрепленного заряда за счет снижения концентрации деформаций в щелевой части и создание равнопрочной по деформациям внутреннего контура конструкции с каналом переменной геометрической формы, имеющим круглый и щелевой участки. При этом должна обеспечиваться высокая степень объемного заполнения камеры, технологичность при изготовлении, гарантирующие целостность и монолитность топливного блока.

Задача решается за счет того, что в известном заряде ракетного твердого топлива, содержащем корпус, прочноскрепленный с ним топливный блок, с каналом круглой формы и щелевой частью, канал выполнен с соотношением диаметров в щелевой и круглой части 1,10...1,13, вершины щелей расположены на конической поверхности с полууглом раскрытия 5...8o, одновременно являющейся переходной от одного участка канала к другому, и угол раскрытия щелей равен 10.. .12o.

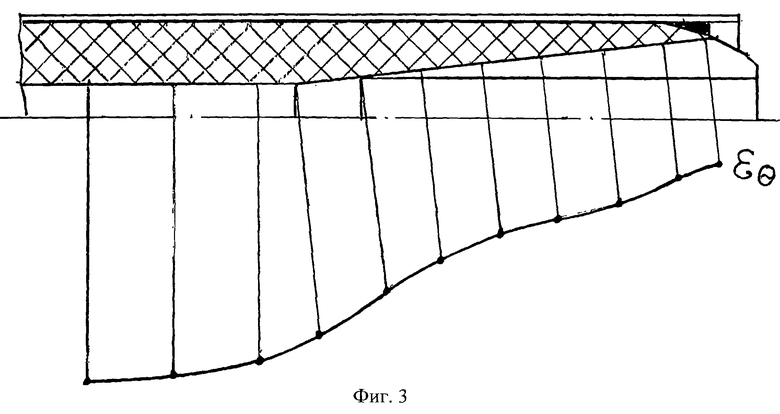

На фиг. 2 приведена предлагаемая конструкция заряда твердого ракетного топлива. Заряд содержит: силовую обечайку корпуса 1; топливный блок 2; круглый канал 3; щелевой канал 4; конический переходный участок 5.

На чертеже также обозначены: α - полуугол раскрытия конической поверхности; β - угол раскрытия щелей; d щел. - диаметр в щелевой части канала; d кр - диаметр в круглой части канала.

Определение основных геометрических параметров предлагаемой конструкции представляло собой многоплановую вариационную задачу поиска оптимального решения, который осуществлялся с учетом требований по равнопрочности, надежности, по размещению заданного веса, обеспечению необходимого газоприхода и технологичности.

В процессе оптимизации из множества направлений изменения формы и размеров заряда, предлагаемых с точки зрения вышеуказанных выходных характеристик, предпочтение отдавалось тем направлениям, которые должны приводить к положительным результатам в прочностном отношении.

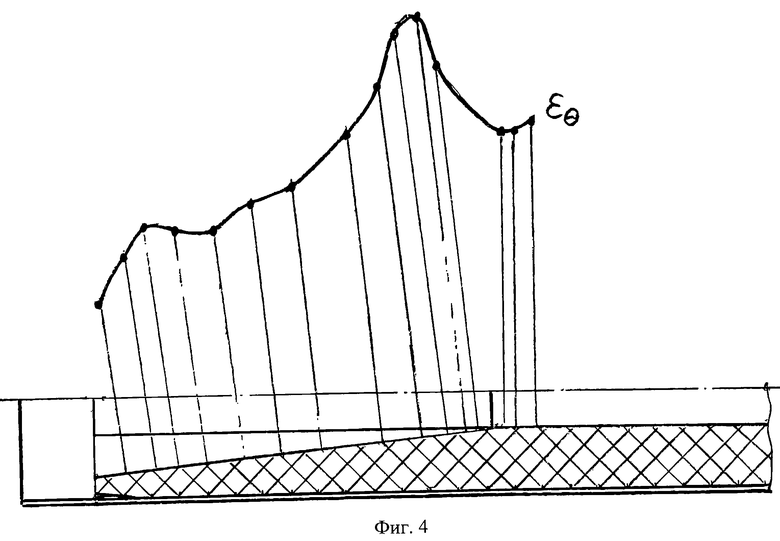

Исследования напряженно-деформированного состояния заряда описанной конструкции от действия тепловой нагрузки, проведенного поляризационным методом на объемных моделях из химически активного материала, показали, что он отвечает требованиям по равнопрочности внутреннего контура канала. Эпюра кольцевых безразмерных температурных деформаций приведена на фиг.3.

Для тел вращения, которым является заряд (осесимметричная задача), кольцевая деформация равна интенсивности деформаций и принимается в качестве эквивалентной при прочностном расчете

εθ = εu = εэкв

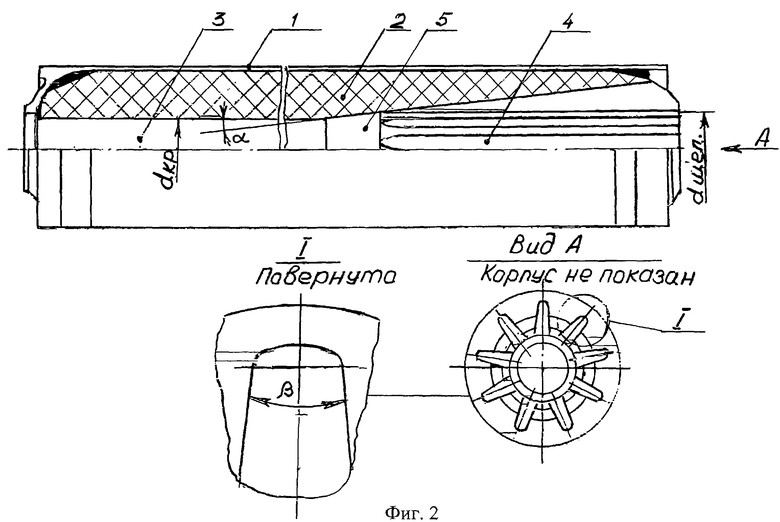

Отношение максимальных температурных деформаций в основании щели к базовым деформациям в средней части круглого канала составляет 0,75. Для сравнения, на фиг.1 показано распределение деформаций по внутреннему контуру для заряда "прототипа", а на фиг.4 - распределение деформаций для заряда, не имеющего переходного конического участка с расположением вершины щели на конической поверхности.

Натурная отработка зарядов весом 950 кг, 1050 кг подтвердила высокую надежность предложенной конструкции, проверенную в экстремальных по действующим нагрузкам условиях, а также технологичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2196916C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ | 2001 |

|

RU2196915C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2326261C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2378523C1 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2274757C1 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2001 |

|

RU2206778C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2378525C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2216641C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2461728C2 |

Заряд ракетного твердого топлива содержит корпус и прочноскрепленный с ним топливный блок с каналом круглой формы и щелевой частью. Канал выполнен с соотношением диаметров в щелевой и круглой части 1,10...1,13. Вершины щелей расположены на конической поверхности с полууглом раскрытия 5...8o, одновременно являющейся переходной от одного участка канала к другому. Угол раскрытия щелей равен 10...12o. Изобретение позволяет повысить механическую надежность прочноскрепленного заряда, обеспечить высокую степень объемного заполнения камеры и технологичность при изготовлении, гарантирующие целостность и монолитность топливного блока. 4 ил.

Заряд ракетного твердого топлива, содержащий корпус, прочноскрепленный с ним топливный блок с каналом круглой формы и щелевой частью, отличающийся тем, что канал выполнен с соотношением диаметров в щелевой и круглой части 1,10...1,13, вершины щелей расположены на конической поверхности с полууглом раскрытия 5...8°, одновременно являющейся переходной от одного участка канала к другому, а угол раскрытия щелей равен 10...12°.

| АБУГОВ Д.И | |||

| и др | |||

| Теория и расчет ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с.85 | |||

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с.53 | |||

| Станок для сборки стула, табурета или подстолья стола | 1929 |

|

SU17715A1 |

| Приспособление для очистки бутылок от смолки | 1929 |

|

SU18092A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ | 2001 |

|

RU2196915C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2196916C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2150599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАВАРНЫХ ПРЯНИКОВ | 2012 |

|

RU2500149C1 |

Авторы

Даты

2004-01-10—Публикация

2003-02-03—Подача