Изобретение относится к газовой промышленности и предназначено для очистки газа от механических примесей и сконденсированной жидкости на промыслах, установках комплексной подготовки газа, газораспределительных станциях, компрессорных станциях, а также может быть использовано в нефтяной и химической промышленностях и других отраслях энергомашиностроения с целью очистки газовых потоков.

Известно устройство для очистки газа (патент РФ №2188061, МПК B01D 45/00, В04С 3/00, опубл. 27.08.2002 г.), содержащее последовательно соединенные по потоку очищаемого газа первую и вторую секции, рабочие и съемные элементы которых встроены в наружный цилиндрический корпус с поперечными перегородками, причем вход в первую секцию, представляющую собой фазовый отделитель инерционно-гравитационного типа, осуществлен с торца корпуса через отражатель, выполненный в виде крутоизогнутого отвода, обращенного выходом вниз, в сторону входа в бункер сбора улавливаемых примесей, вторая секция представляет собой отделитель прямоточно-центробежного типа, состоящий, по крайней мере, из одной сепарационной трубы с завихрителем на входе, каналом отвода улавливаемых примесей на выходе и каналом перепуска газа из междутрубной полости, при этом полости первой и второй секций с нижней стороны корпуса сообщены с бункерами сбора улавливаемых примесей, на выходе которых установлены сбросные клапаны. В данном устройстве входящий газовый поток направляется отражателем в бункер сбора улавливаемых примесей, что может привести к захвату уже находящихся в бункере примесей при изменении направления газового потока на противоположный. Кроме того, в устройстве отсутствует тонкая (микронная) очистка газового потока через фильтр, что снижает чистоту газа.

Известно устройство для очистки природного газа от жидкости (патент РФ №2201278, МПК B01D 45/12, B01D 46/24, опубл. 20.11.2002 г.), включающее фильтрующий элемент на перфорированном каркасе, установленный внутри коаксиального кожуха, открытого в нижней части, а в верхней части имеющего завихритель и полость для сбора жидкости. Внутри фильтрующего элемента дополнительно коаксиально установлены кожух с завихрителем в верхней части и второй фильтрующий элемент на перфорированном каркасе, в верхней части которого установлен патрубок очищенного газа, при этом кольцевая полость в нижней части между каркасом первого и кожухом второго фильтрующих элементов заглушена кольцом. Завихритель первого кожуха снабжен кольцом, образующим щель в верхней части. Недостатком данного устройства является то, что неочищенный газ попадает сразу после завихрителя в полость с фильтрующим элементом, за счет попадания неочищенного газа фильтрующий элемент быстро засоряется, что приводит к ухудшению условий работы фильтрующего элемента и снижению ресурса его работы. Для замены фильтрующего элемента с коаксиальным кожухом необходимо снять верхнюю крышку с расположенными на ней входным и выходным патрубками, что приводит к разборке части газовой линии. Кроме того, расположение осей входного и выходного патрубков под прямым углом приводит к дополнительным трудностям при встройке устройства в газовую линию.

Известно устройство для очистки транспортируемого газа (патент РФ №2357787, МПК B01D 50/00, B01D 46/24, опубл. 10.06.2009 г., взято в качестве прототипа), включающее фильтрующий элемент, установленный внутри коаксиального кожуха с образованием между ними, а также между кожухом и корпусом кольцевых каналов с завихрителями, при этом полость внутри фильтрующего элемента сообщена с патрубком отвода очищенного газа, кольцевой канал между корпусом и кожухом на входе сообщен с патрубком подвода газа, внутри канал разделен герметичной перегородкой на две полости, каждая из них в конце по ходу потока сообщена с соответствующим патрубком отвода жидкости и механических примесей и с кольцевым каналом между фильтрующим элементом и кожухом, кожух на входе имеет герметичную перегородку, а на выходе кольцевой канал между кожухом и фильтрующим элементом заглушен. Недостатком этого устройства по фиг.1 является неудобство при смене фильтрующего элемента, так как для этого приходится полностью снимать устройство с газовой линии. А в устройствах по фиг.3 или фиг.6 газовый поток в кольцевом зазоре между кожухом и фильтрующим элементом движется вверх, а осевшие примеси на внутренней поверхности кожуха и на фильтрующем элементе под действием гравитационных сил опускаются вниз, что приводит к повторному захвату газовым потоком примесей.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в устранении перечисленных выше недостатков, а именно в повышении качества очистки газа, удобства в эксплуатации, повышении ресурса работы за счет легкой замены фильтрующих элементов при профилактике и ремонте устройства.

Технический результат достигается тем, что в устройстве для очистки транспортируемого газа, содержащем последовательно установленные по потоку газа секции очистки, соосные горизонтальные патрубки подвода газа в первой секции и отвода очищенного газа в последней секции, фильтр в последней секции с коаксиально расположенным ему кожухом с образованием между ними кольцевого зазора и со средством для создания завихрения в кольцевом зазоре, при этом полость внутри фильтра сообщена с патрубком отвода очищенного газа, а полости секций с нижней стороны сообщены с соответствующими бункерами сбора улавливаемых примесей, на выходе которых имеются сбросные клапаны, при этом трубопровод подвода газа ориентирован тангенциально и под углом к последней секции, а каждая секция представляет собой вертикальный заглушенный сверху цилиндрический корпус, внутри корпуса последней секции коаксиально установлена труба, закрытая снизу кольцевой перегородкой и образующая с внутренней поверхностью корпуса кольцевой зазор, в кольцевой перегородке под зоной входа трубопровода в корпус последней секции выполнены отверстия, над которыми установлена с зазором Г-образная пластина, и отверстие, соединенное с дренажной трубой для слива конденсата, в коаксиальной трубе расположен фильтр, выполненный в виде съемной кассеты с равномерно расположенными в ней гнездами для идентичных фильтрующих элементов, при этом каждый фильтрующий элемент содержит перфорированную трубу с фильтровальной сеткой, выходной патрубок и коаксиально расположенный кольцевой кожух, закрытый с торцов перегородками, кассета снабжена двумя круглыми пластинами, установленными с зазором относительно друг друга и скрепленными между собой через стойки, первая пластина кассеты содержит отверстия для выходных патрубков фильтрующих элементов и расположена на кольцевой опоре, установленной на внутренней поверхности цилиндрического корпуса выше трубы, а вторая пластина меньшего диаметра содержит отверстия для кольцевых кожухов и установлена на опоре, расположенной на верхнем торце трубы, верхняя перегородка кольцевого кожуха скреплена с первой пластиной и имеет отверстие для выходного патрубка фильтрующего элемента, а нижняя перегородка, расположенная ниже фильтрующего элемента, выполнена перфорированной для удаления примесей, в ней по центру установлен винт с контргайкой, соприкасающийся с нижнем основанием фильтрующего элемента для его фиксации, причем в верхней части кольцевого кожуха в зазоре между пластинами кассеты выполнены тангенциальные щелевые пазы для закрутки газового потока между кожухом и фильтрующим элементом. Входной патрубок содержит отвод, соединенный с вертикальной трубой и входящий в цилиндрический корпус первой секции, а под трубой соосно с ней расположен отражатель конусообразной формы со скругленной вершиной, обращенной к трубе. Съемная кассета в центре верхней части снабжена грузовым ушком, а на корпусе последней секции, заглушенном крышкой, закреплен кронштейн, в котором установлена с возможностью поворота вертикальная стойка, на верхнем конце которой расположены на разной высоте под углом друг к другу две консоли, в нижней консоли по центру крышки установлен вертикальный болт с цапфой, соединяющей его с крышкой корпуса, на концах верхней консоли установлены подвижные блоки лебедки, закрепленной на вертикальной стойке, при этом трос лебедки проходит через подвижные блоки и имеет на конце крюк, имеющий возможность при повороте стойки располагаться над центром сменной кассеты для сцепления с грузовым ушком. На нижней перегородке кожуха фильтровального элемента установлен козырек, образующий с внутренней поверхностью кожуха кольцевой зазор для сбора улавливаемых примесей, а в кожухе выполнены окна для их вывода. В каждом бункере сбора улавливаемых примесей установлены датчики верхнего и нижнего уровня жидкости, соединенные с соответствующим сбросным клапаном. Между верхней пластиной кассеты и кольцевой опорой корпуса последней секции и между нижней пластиной кассеты и опорой на верхнем торце трубы установлены уплотнительные прокладки, причем уплотнительная прокладка под нижней пластиной выполнена из материала с большей эластичностью, чем уплотнительная прокладка под верхней пластиной.

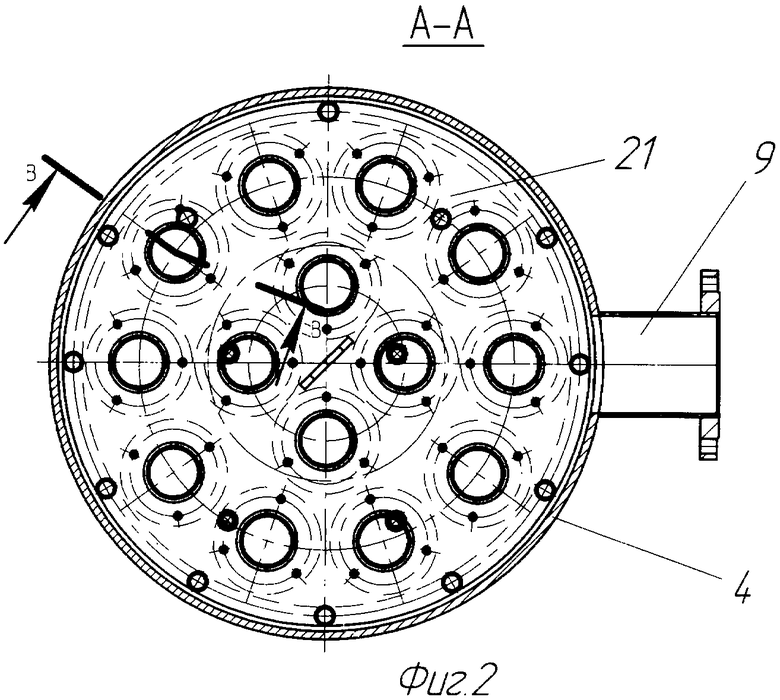

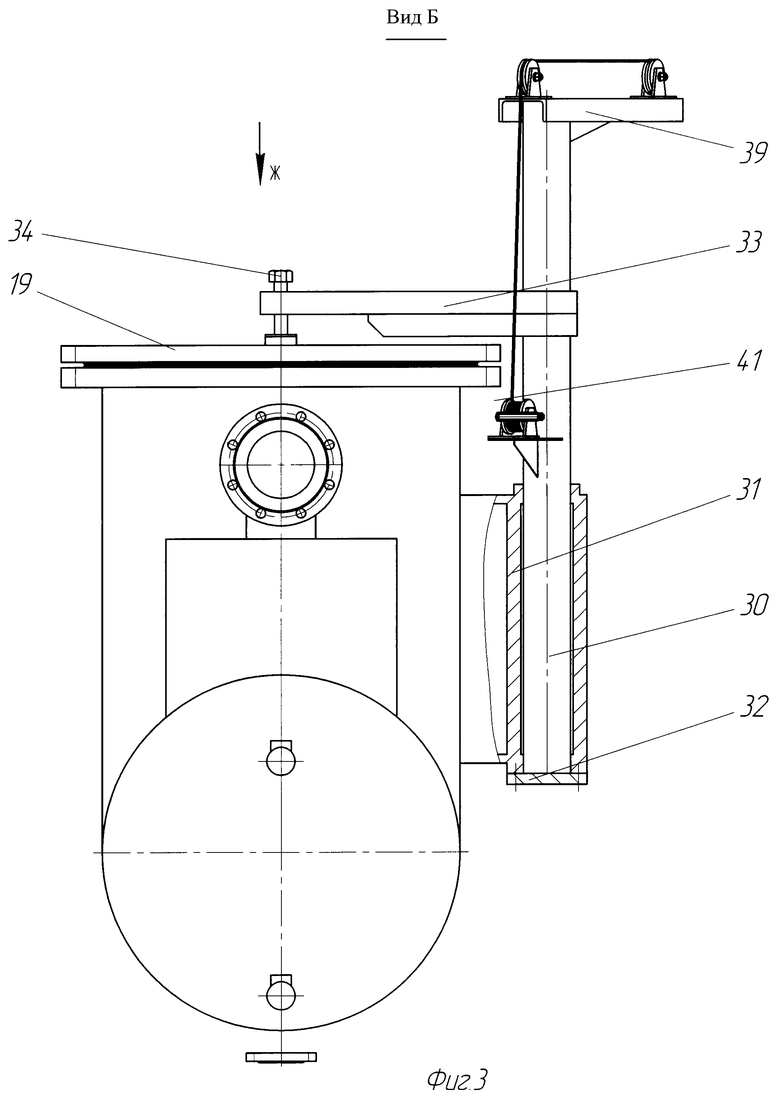

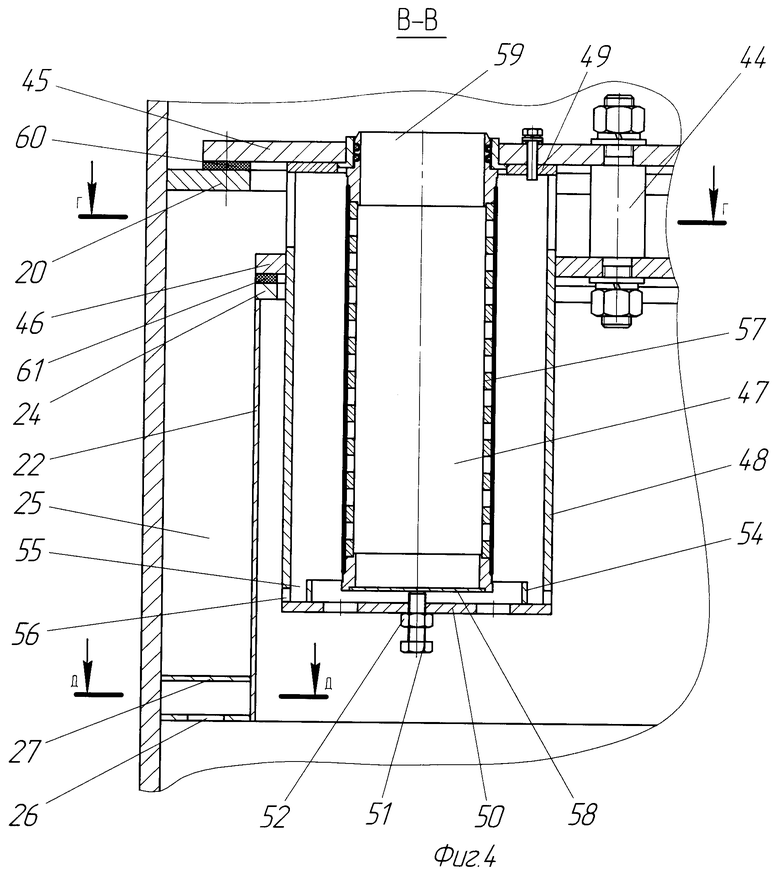

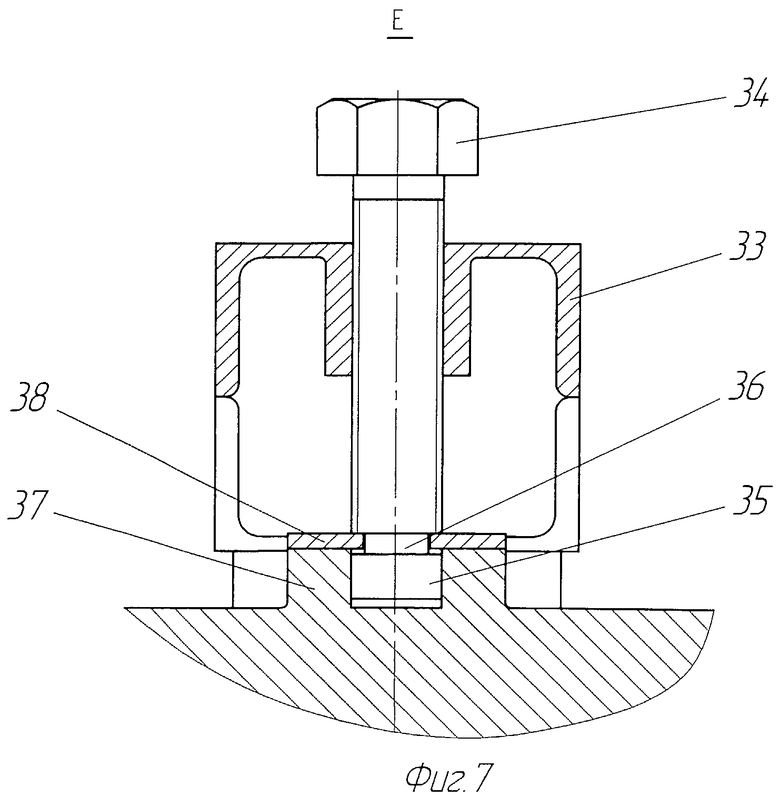

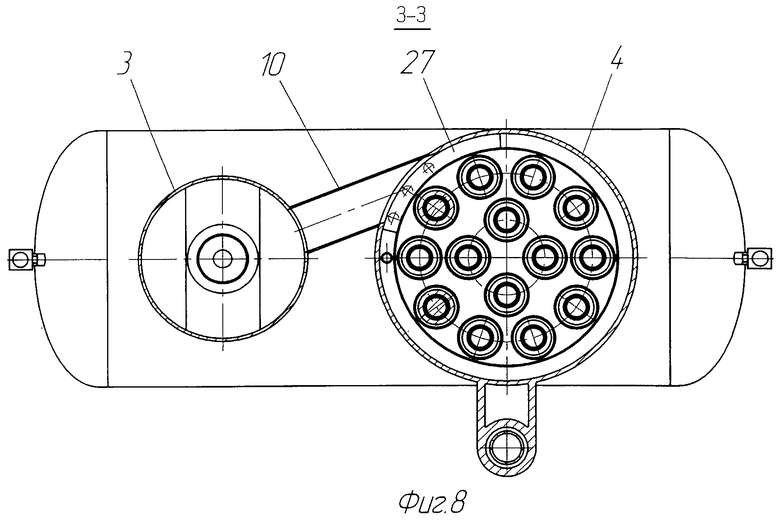

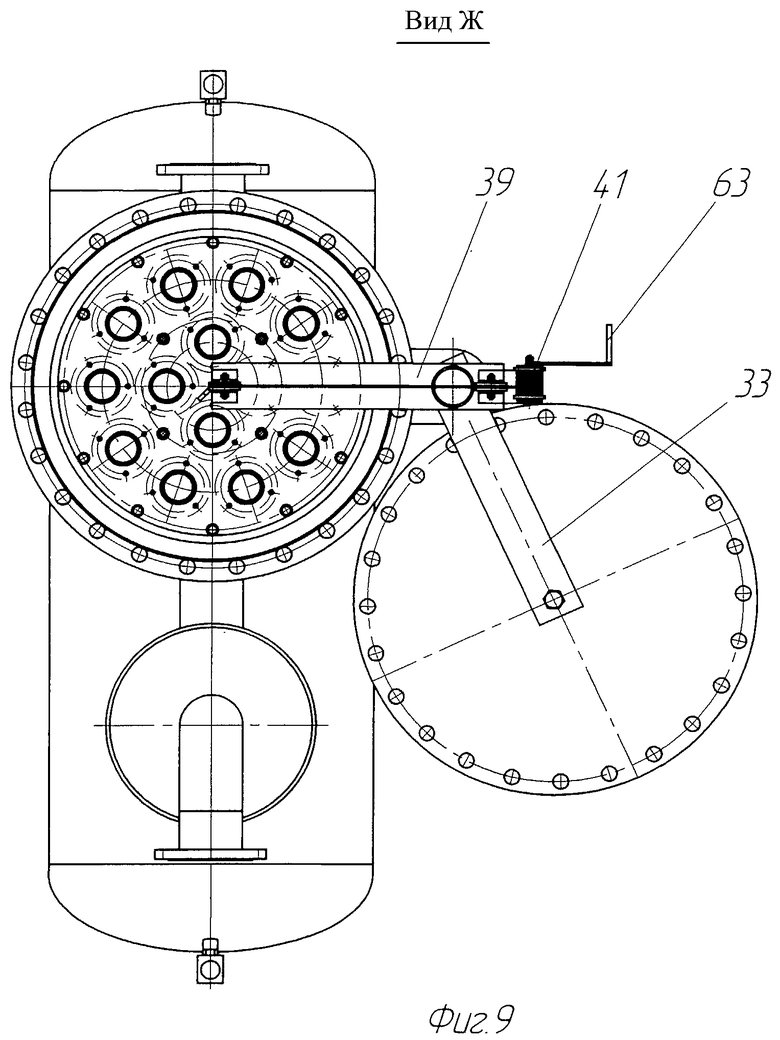

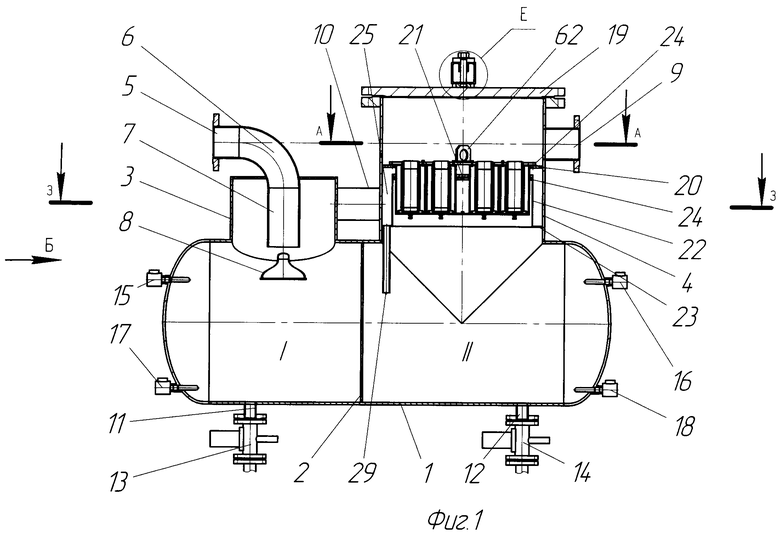

На фиг.1 представлено предлагаемое устройство для очистки газа в продольном разрезе, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - вид Б на фиг.1, на фиг.4 - сечение В-В на фиг.2, на фиг.5 - сечение Г-Г на фиг.4, на фиг.6 - сечение Д-Д на фиг.4, на фиг.7 - выноска Е на фиг.1 в увеличенном масштабе, на фиг.8 - сечение З-З на фиг.1, на фиг.9 - вид Ж на фиг.3, на фиг.10 - удаление кассеты из устройства.

Устройство содержит горизонтальный цилиндрический бункер 1 (фиг.1), разделенный герметичной перегородкой 2 на полости I и II. Над каждой из полостей установлены вертикальные цилиндрические корпуса, выполненные заедино с бункером 1. Корпус 3 с полостью I образует секцию предварительной очистки газа, а корпус 4 с полостью II образует секцию тонкой очистки газа. Корпус 3 сверху заглушен и над ним установлен входной патрубок 5, соединенный с отводом 6 и трубой 7, входящими в корпус 3. Под трубой 7 соосно с ней установлен отражатель 8 конусообразной формы, выполненный для простоты конструкции из стандартных заглушки и концентрического перехода. Выходной патрубок 9 установлен на корпусе 4, при этом входной 5 и выходной 9 патрубки установлены на одной горизонтальной оси. Корпуса 3 и 4 для прохода газа соединены трубопроводом 10. Трубопровод 10 подвода газа в секцию тонкой очистки установлен с возможностью обеспечения тангенциальной и осевой составляющей вектора скорости потока газа, поступающего в корпус 4, для чего ось трубопровода 10 ориентирована по касательной к образующей поверхности корпуса 4 и под углом к нему. Каждая полость бункера 1 имеет снизу сливные патрубки 11 и 12, соединенные со сбросными электромагнитными клапанами 13 и 14. Для управления клапанами в каждой полости установлены датчики уровня жидкости верхнего 15 и 16 и нижнего 17 и 18 положений.

Корпус 4 сверху закрыт крышкой 19. Внутри корпуса 4 ниже выходного патрубка 9 выполнена кольцевая опора 20, к которой крепится съемная кассета 21 (фиг.2) с фильтрующими элементами. Внутри корпуса 4 коаксиально с ним установлена труба 22, закрытая снизу кольцевой перегородкой 23, а сверху на трубе 22 закреплена вторая опора 24 под кассету 21, расположенная ниже опоры 20. Между трубой 22, опорой 24 и внутренней поверхностью корпуса 4 образуется кольцевой зазор 25, в который входит трубопровод 10. В перегородке 23 под зоной входа трубопровода 10 выполнены сквозные отверстия 26 (фиг.6), закрытые сверху Г-образной перегородкой 27, перед которой в кольцевой перегородке 23 выполнено отверстие, соединенное с дренажной трубой 29 для слива конденсата.

К наружной поверхности корпуса 4 крепятся кронштейн 30 (фиг.3), в отверстие которого установлена вертикальная стойка 31 с возможностью поворота в отверстии кронштейна. Осевое перемещение стойки 31 ограничивается опорой 32. На верхнем конце стойки 31 закреплены две консоли, расположенные выше крышки 19 на разной высоте. В нижней консоли 33 по центру крышки 19 установлен вертикальный болт 34 с возможностью перемещения в консоли по резьбе. На конце резьбовой части болта 34 выполнена цапфа 35 (фиг.7) с кольцевой проточкой 36 между резьбовой частью и цапфой. В крышке 19 по центру выполнена бобышка 37 с глухим отверстием, в которое входит цапфа 35, а крышка 38 бобышки входит в кольцевую проточку 36.

Верхняя консоль 39 (фиг.3) установлена под углом к нижней консоли 33 и имеет возможность поворота относительно корпуса 4. На концах верхней консоли 39 по разные стороны от стойки 31 установлены подвижные блоки 40 (фиг.10) лебедки. 41, которая закреплена на вертикальной стойке 31. Трос 42 лебедки 41 проходит через подвижные блоки 40, а на конце троса закреплен крюк 43 таким образом, чтобы при повороте стойки 31 крюк 43 располагался над центром корпуса 4.

Кассета 21 содержит две круглые коаксиально расположенные пластины, скрепленные между собой через стойки 44 (фиг.4), при этом первая пластина 45 имеет больший диаметр, чем вторая 46. В кассете 21 равномерно расположены гнезда, в которых располагаются идентичные фильтрующие элементы 47. В первой пластине 45 выполнены отверстия для установки в них выходных патрубков фильтрующих элементов 47, а во второй пластине 46 - отверстия для кольцевых кожухов 48 фильтрующих элементов. Кольцевой кожух 48 с торцов закрыт перегородками. Верхняя перегородка 49 имеет отверстия для выходных патрубков фильтрующих элементов 47, и в ней выполнены крепежные отверстия для соединения с первой пластиной 45. Нижняя перегородка 50 выполнена перфорированной для удаления улавливаемых примесей. По центру нижней перегородки 50 установлен винт 51 с контргайкой 52 для фиксации фильтрующего элемента в кассете 21. В верхней части кожуха 48 между первой 45 и второй 46 пластинами выполнены тангенциальные щелевые пазы 53 для закрутки газового потока между каждым фильтрующим элементом 47 и внутренней поверхностью его кожуха 48. На нижней перегородке 50 установлен козырек 54, образующий кольцевой зазор 55 с внутренней поверхностью кожуха 48 и предназначенный для сбора улавливаемых примесей. В кожухе 48 на уровне кольцевого зазора 55 выполнены окна 56 для удаления улавливаемых примесей. Фильтрующий элемент 47 содержит перфорированную трубу 57, закрытую с одной стороны заглушкой 58, а с другой стороны к ней присоединен выходной патрубок 59. На перфорированную трубу 57 крепится фильтровальная сетка с тонкостью фильтрования 5 микрон.

Между первой пластиной 45 и опорой 20 установлена уплотнительная прокладка 60, а между второй пластиной 46 и опорой 24 установлена уплотнительная прокладка 61. При этом прокладка 61 выполнена из материала с более высокой эластичностью, чем прокладка 60, благодаря чему при закреплении пластины 45 к опоре 20 прокладкой 61 за счет ее высокой эластичности выбираются неточности изготовления.

Сверху на первой пластине 45 по центру установлено грузовое ушко 62 (фиг.1).

Работает устройство следующим образом.

Неочищенный газ поступает по входному патрубку 5. При встрече потока газа с отводом 6 направление движения газа меняется с горизонтального на вертикальное, и при этом на отводе 6 происходит первое отделение крупных капель жидкости и механических примесей, которые под действием гравитационных сил опускаются в полость I. Далее газ идет по трубе 7 и на выходе из нее попадает на отражатель 8, где происходит второе отделение крупных примесей, которые опускаются в полость I. Газ, содержащий преимущественно мелкие частицы, меняет направление на 180°, поднимается вверх и по трубопроводу 10 поступает в кольцевой зазор 25. Так как трубопровод 10 ориентирован по касательной к образующей поверхности корпуса 4 и под углом к ней, газ получает завихренное движение в кольцевом зазоре 25 и, поднимаясь вверх, попадает в пространство между первой 45 и второй 46 пластинами кассеты 21. Примеси, осевшие на перегородке 23, через дренажную трубу 29 поступают в полость II. Далее газ проходит через тангенциальные щелевые пазы 53 и получает крутку в зазоре между фильтрующим элементом 47 и внутренней поверхностью кожуха 48. Под действием центробежных сил происходит дальнейшее разделение фаз очищаемого газа. Взвешенная фаза, движущаяся спиральным потоком по периферии внутренней поверхности кожуха 48, попадает в кольцевой зазор 55 и через окна 56 оседает в полости II. Фаза с более мелкими примесями вращается вокруг фильтрующего элемента 47. Газ проходит через фильтровальную сетку внутрь фильтрующего элемента 47, через выходной патрубок 59 фильтрующего элемента попадает в коллектор под крышкой 19, а затем через выходной патрубок 9 очищенный газ поступает потребителю. Мелкие примеси, оседающие на фильтровальной сетке, под действием завихренного потока движутся по спирали вниз, падают на перфорированную перегородку 50, а с нее оседают в полости II. Незначительная часть газа, прошедшая через перегородку 50 и окна 56 в полость II бункера 1, под действием разрежения, возникающего под Г-образной перегородкой 27, засасывается через отверстия 26 и соединяется с газовым потоком, поступающим через трубопровод 10.

Примеси, оседающие в полостях I и II, благодаря большому количеству влаги в очищаемом газе, имеют жидкую фазу. При достижении жидкой фазой датчика уровня верхнего положения 15 или 16 соответственно включаются сбросной клапан 13 или 14, происходит слив в сливную линию. При достижении жидкой фазой датчика уровня нижнего положения 17 или 18 соответственно происходит отключение сбросного клапана 13 или 14.

При засорении фильтрующих элементов 47 производится замена кассеты 21. Это происходит следующим образом. Отсоединяются крепежные элементы крышки 19, с помощью болта 34 крышка 19 приподнимается над корпусом 4, консоль 33 с крышкой 19 поворачивается таким образом, что крюк 43 лебедки 41 оказывается над центром надстройки 4. Далее отсоединятся крепление кассеты 21 от опоры 20, крюк 43 вставляется в грузовое ушко 62 кассеты, вращением ручки 63 лебедки 41 кассета 21 приподнимается над корпусом 4, консоль 39 с кассетой 21 поворачивается таким образом, чтобы кассета 21 оказалась вне расположения устройства, кассета 21 вращением ручки 63 опускается на пол. Загрязненная кассета поступает на чистку и промывку, а новая кассета в обратном порядке устанавливается в устройство.

В предложенном устройстве за счет выполнения фильтра в виде кассеты с равномерно установленными в ней фильтрующими элементами создает возможность дополнительной закрутки газового потока и, следовательно, повышение эффективности очистки транспортируемого газа. Расположение в первой секции отражателя и установка козырька в кожухе каждого фильтровального элемента создают дополнительные условия повышения эффективности очистки. Предварительное очищение газа от тяжелых фракций повышает продолжительность работы фильтрующих элементов.

Применение в данном устройстве съемной кассеты с гнездами под фильтрующие элементы позволяет производить быструю замену фильтрующих элементов, а применение приспособлений для подъема и поворота крышки, а также лебедки для удаления и установки кассеты значительно облегчает работу по замене кассет.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2001 |

|

RU2180608C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА | 2017 |

|

RU2676640C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2590544C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ ПРИ РЕДУЦИРОВАНИИ ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2020 |

|

RU2769186C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2525905C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ЖИДКОСТИ | 2000 |

|

RU2201278C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2296720C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2216388C1 |

| СЕПАРАТОР-ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 1993 |

|

RU2086294C1 |

| АДСОРБЕР | 2022 |

|

RU2792808C1 |

Изобретение относится к устройству для очистки транспортируемого газа. Корпус (3) с полостью (I) устройства образует секцию предварительной очистки газа. Корпус (4) с полостью (II) образует секцию тонкой очистки газа. Корпус (3) сверху заглушен, и над ним установлен входной патрубок (5). Корпуса (3) и (4) для прохода газа соединены трубопроводом (10). Под зоной входа трубопровода (10) выполнены сквозные отверстия, закрытые сверху Г-образной перегородкой, перед которой в кольцевой перегородке (23) выполнено отверстие, соединенное с дренажной трубой (29) для слива конденсата. В корпусе (4) расположен фильтр, выполненный в виде съемной кассеты (21) с гнездами для фильтрующих элементов. Кассета (21) содержит две круглые коаксиально расположенные пластины, скрепленные между собой стойками. В первой пластине большего диаметра выполнены отверстия для установки в них выходных патрубков фильтрующих элементов, а во второй пластине - отверстия для кольцевых кожухов фильтрующих элементов. В верхней части кожуха между первой и второй пластинами выполнены тангенциальные щелевые пазы для закрутки газового потока между каждым фильтрующим элементом и внутренней поверхностью его кожуха. Технический результат заключается в повышении качества очистки газа, удобства в эксплуатации, повышении ресурса работы за счет легкой замены фильтрующих элементов при профилактике и ремонте устройства. 5 з.п. ф-лы, 10 ил.

1. Устройство для очистки транспортируемого газа, содержащее последовательно установленные по потоку газа секции очистки, соосные горизонтальные патрубки подвода газа в первой секции и отвода очищенного газа в последней секции, фильтр, размещенный в последней секции с коаксиально расположенным ему кожухом с образованием между ними кольцевого зазора и со средством для создания завихрения в кольцевом зазоре, причем полость внутри фильтра сообщена с патрубком отвода очищенного газа, а полости секций с нижней стороны сообщены с соответствующими бункерами сбора улавливаемых примесей, на выходе которых имеются сбросные клапаны, при этом трубопровод подвода газа ориентирован тангенциально и под углом к последней секции, отличающееся тем, что каждая секция очистки представляет собой вертикальный заглушенный сверху цилиндрический корпус, цилиндрические корпуса соединены трубопроводом, внутри корпуса последней секции коаксиально установлена труба, закрытая снизу кольцевой перегородкой и образующая с внутренней поверхностью корпуса кольцевой зазор, причем в кольцевой перегородке под зоной входа трубопровода в корпус последней секции выполнены отверстия, над которыми установлена с зазором Г-образная пластина, и отверстие, соединенное с дренажной трубой для слива конденсата, а в коаксиальной трубе расположен фильтр, выполненный в виде съемной кассеты с равномерно расположенными в ней гнездами для идентичных фильтрующих элементов, при этом каждый фильтрующий элемент содержит перфорированную трубу с фильтровальной сеткой, выходной патрубок и коаксиально расположенный кольцевой кожух, закрытый с торцов перегородками, а съемная кассета снабжена двумя круглыми пластинами, установленными с зазором друг относительно друга и скрепленными между собой через стойки, причем первая пластина кассеты содержит отверстия для выходных патрубков фильтрующих элементов и расположена на кольцевой опоре, установленной на внутренней поверхности цилиндрического корпуса выше трубы, а вторая пластина меньшего диаметра содержит отверстия для кольцевых кожухов и установлена на опоре, расположенной на верхнем торце трубы, верхняя перегородка кольцевого кожуха скреплена с первой пластиной и имеет отверстие для выходного патрубка фильтрующего элемента, а нижняя перегородка, расположенная ниже фильтрующего элемента, выполнена перфорированной для удаления примесей, в ней по центру установлен винт с контргайкой, соприкасающийся с нижнем основанием фильтрующего элемента для его фиксации, причем в верхней части кольцевого кожуха в зазоре, между пластинами кассеты выполнены тангенциальные щелевые пазы для закрутки газового потока между кожухом и фильтрующим элементом.

2. Устройство по п.1, отличающееся тем, что входной патрубок содержит отвод, соединенный с вертикальной трубой и входящий в цилиндрический корпус первой секции, а под трубой соосно с ней расположен отражатель конусообразной формы со скругленной вершиной, обращенной к трубе.

3. Устройство по п.1, отличающееся тем, что съемная кассета в центре верхней части снабжена грузовым ушком, а на корпусе последней секции, заглушенном крышкой, закреплен кронштейн, в котором установлена с возможностью поворота вертикальная стойка, на верхнем конце которой расположены на разной высоте под углом друг к другу две консоли, причем в нижней консоли по центру крышки установлен вертикальный болт с цапфой, соединяющей его с крышкой корпуса, на концах верхней консоли установлены подвижные блоки лебедки, закрепленной на вертикальной стойке, при этом трос лебедки проходит через подвижные блоки и имеет на конце крюк, имеющий возможность при повороте стойки располагаться над центром сменной кассеты для сцепления с грузовым ушком.

4. Устройство по п.1, отличающееся тем, что на нижней перегородке кожуха фильтровального элемента установлен козырек, образующий с внутренней поверхностью кожуха кольцевой зазор для сбора улавливаемых примесей, а в кожухе выполнены окна для их вывода.

5. Устройство по п.1, отличающееся тем, что в каждом бункере сбора улавливаемых примесей установлены датчики верхнего и нижнего уровня жидкости, соединенные с соответствующим сбросным клапаном.

6. Устройство по п.1, отличающееся тем, что между первой пластиной кассеты и кольцевой опорой корпуса последней секции и между второй пластиной кассеты и опорой на верхнем торце трубы установлены уплотнительные прокладки, причем уплотнительная прокладка под второй пластиной выполнена из материала с большей эластичностью, чем уплотнительная прокладка под первой пластиной.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА (ВАРИАНТЫ) | 2007 |

|

RU2357787C2 |

| RU 2009103787 A, 10.08.2010 | |||

| Фильтр | 1991 |

|

SU1834688A3 |

| Устройство для очистки газа от жидкости | 1990 |

|

SU1794468A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1994 |

|

RU2091123C1 |

| АНАЛОГОВЫЙ КВАДРАТОР НАПРЯЖЕНИЯ | 2008 |

|

RU2390841C1 |

| GB 1462993 A, 26.01.1977. | |||

Авторы

Даты

2012-09-10—Публикация

2011-01-11—Подача