Изобретение относится к парогенератору, работающему на ископаемом топливе с первой и второй камерой сгорания, которые соответственно содержат множество горелок.

В энергетической установке с парогенератором энергосодержание топлива используют для испарения текучей среды в парогенераторе. Парогенератор содержит для испарения текучей среды испарительные трубы, нагрев которых служит для испарения направляемой в них текучей среды. Пар от парогенератора может быть использован, в свою очередь, например, для подключенного внешнего процесса или для привода паровой турбины. Если пар приводит в действие паровую турбину, то через вал паровой турбины обычным образом приводится в действие генератор или рабочая машина. В случае генератора выработанный генератором ток может быть предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Парогенератор при этом может быть выполнен в виде прямоточного парогенератора. Прямоточный парогенератор известен из статьи J. Franke, W. Koehler и Е. Wittchow "Концепции испарителей для парогенераторов Бенсона", опубликованной в VGB Kraftwerkstechnik 73 (1993), № 4, с. 352-360. В прямоточном парогенераторе нагрев парогенераторных труб, предусмотренных в качестве испарительных труб, приводит к испарению текучей среды в парогенераторных трубах за один проход.

Парогенераторы выполняют обычно с камерой сгорания в вертикальной конструкции. Это означает, что камера сгорания рассчитана на протекание нагревающей среды или топочного газа в примерно вертикальном направлении. При этом к камере сгорания на стороне топочного газа может быть подключен горизонтальный газоход, причем при переходе от камеры сгорания в горизонтальный газоход происходит отклонение потока топочного газа в приблизительно горизонтальное направление потока. Камера сгорания, однако, в основном вследствие обусловленных температурой изменений длины камеры сгорания требует каркаса, на котором подвешивают камеру сгорания. Это означает значительные технические затраты при изготовлении и монтаже прямоточного парогенератора, которые являются тем больше, чем больше габаритная высота прямоточного парогенератора.

Работающие на ископаемом топливе парогенераторы обычно рассчитаны на определенный вид и качество топлива и для определенного диапазона мощности. Это означает, что камера сгорания парогенератора по своим главным размерам, то есть длине, ширине, высоте согласована с характеристиками сгорания и золы заданного топлива и с заданным диапазоном мощности. Поэтому каждый парогенератор со своим соответствующим топливом и диапазоном мощности имеет индивидуальную конструкцию камеры сгорания относительно главных размеров.

Если теперь камера сгорания парогенератора должна проектироваться заново, например, для нового диапазона мощности и/или топлива другого вида или качества, то можно обращаться к материалам планирования уже существующих парогенераторов. С помощью материалов тогда производят обычно согласование главных размеров камеры сгорания с требованиями нового подлежащего конструированию парогенератора. Однако несмотря на эти упрощенные действия, расчет парогенератора для новых заданных граничных условий вследствие комплексности лежащих в основе систем связан еще со сравнительно высокими конструктивными затратами. Это справедливо, в частности, тогда, когда соответствующий парогенератор должен иметь особенно высокий общий коэффициент полезного действия.

В основе изобретения лежит задача создать парогенератор вышеназванного вида, который позволяет производить для камеры сгорания особенно простой расчет для определенного вида и качества топлива, а также для заданного диапазона мощности и который требует особенно малых затрат на изготовление и монтаж.

Эта задача решается согласно изобретению за счет того, что первая и вторая камера сгорания рассчитаны для практически горизонтального главного направления потока топочного газа, причем первая и вторая камера сгорания входят в общий горизонтальный газоход, включенный на стороне топочного газа перед вертикальным газоходом.

Изобретение исходит при этом из того, что камера сгорания парогенератора должна позволять особенно простое проектирование для определенного вида и качества топлива, а также для заданного диапазона мощности парогенератора. Это имеет место, если предусмотрена конструкция камеры сгорания модульного типа. При этом однотипные модули оказываются особенно простыми в обращении и позволяют иметь особенно высокую степень гибкости относительно желаемого расчета мощности камеры сгорания. За счет модулей камера сгорания должна быть особенно просто увеличиваемой или уменьшаемой.

Рассчитанная на обтекание топочным газом в приблизительно вертикальном направлении камера сгорания нуждается, однако, в каркасе, изготавливаемом с большими техническими затратами. При последующем дооснащении парогенератора каркас должен еще соответственно подгоняться с большими затратами. В противоположность этому изготавливаемый со сравнительно малыми техническими затратами каркас может сопровождаться особенно малой габаритной высотой парогенератора. Особенно простая концепция для модульно выполненного парогенератора предлагает поэтому пространство сгорания с первой и второй камерой сгорания, выполненное в горизонтальной конструкции. При этом горелки расположены как в первой, так и во второй камере сгорания на высоте горизонтального газохода в стенке камеры сгорания. Тем самым обе камеры сгорания при работе парогенератора обтекаются топочным газом в приблизительно горизонтальном главном направлении потока.

Предпочтительным образом горелки расположены на торцевой стенке первой и второй камер сгорания, то есть на той ограждающей стенке первой или соответственно второй камеры сгорания, которая противоположна выходному отверстию к горизонтальному газоходу. Выполненный подобным образом парогенератор может приспосабливаться особенно простым образом к длине выгорания топлива. Под длиной выгорания топлива при этом следует понимать скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженную на время выгорания tA, топлива. Максимальная для соответствующего парогенератора длина выгорания получается при этом при паропроизводительности парогенератора в работе с полной нагрузкой, т.е. так называемом режиме полной нагрузки парогенератора. Время выгорания tA является в свою очередь временем, которое требуется, например, частице угольной пыли средней величины, чтобы полностью выгореть при определенной средней температуре топочного газа.

Чтобы поддерживать повреждения материала и нежелательное загрязнение горизонтального газохода, например, вследствие отложения расплавленной золы высокой температуры, особенно малыми, определенная расстоянием от торцевой стенки до входной области горизонтального газохода длина L первой и второй камеры сгорания предпочтительным образом является по меньшей мере равной длине выгорания топлива в режиме полной нагрузки парогенератора. Эта горизонтальная длина L первой камеры сгорания и второй камеры сгорания является в основном больше, чем высота первой или соответственно второй камеры сгорания, измеренная от верхнего края воронки до перекрытия камеры сгорания.

(Указанная в м) длина L первой или соответственно второй камеры сгорания выбрана для особенно выгодного использования теплоты сгорания ископаемого топлива в предпочтительной форме выполнения в качестве функции (указанного в кг/с) BMCR-значения W парогенератора, количества N камер сгорания, (указанного в секундах) времени выгорания tA. топлива и (указанной в °С) выходной температуры tbrk топочного газа из камер сгорания. BMCR означает Boiler maximum continuous rating и является международно обычно употребительным понятием для максимальной производительности парогенератора при продолжительной работе. Оно соответствует также проектной производительности, а именно производительности в режиме полной нагрузки парогенератора. При этом при заданном BMCR-значении W и заданном количестве камер сгорания N для длины L первой и второй камеры сгорания приближенно справедливо большее значение обеих функций (1) и (2):

L(W,N,tA)=(C1+C2·W/N)·tA (1)

l(w,n,tbrk)=(С3·Тbrk+С4)(W/N)+C5(Tbrk)2+C6·Tbrk+C7 (2)

с

C1=8 м/с

С2=0,0057 м/кг

С3=-1/905·10-4 (м·с)/(кг·°С)

С4=0,286 (с·м)/кг

С5=3·10-4 м/(°С)2

С6=-0,842 м/°С

С7=603,41 м.

Под "приближенно" при этом следует понимать допустимое отклонение от определенного соответствующей функцией значения на +20%/-10%.

Торцевая стенка первой камеры сгорания и торцевая стенка второй камеры сгорания, а также боковые стенки первой или соответственно второй камеры сгорания, горизонтального газохода и/или вертикального газохода предпочтительным образом выполнены из газонепроницаемо сваренных друг с другом вертикально расположенных испарительных или соответственно парогенераторных труб, причем множество испарительных или соответственно парогенераторных труб является параллельно нагружаемым текучей средой.

Для особенно хорошей передачи теплоты первой и второй камеры сгорания на направляемую в испарительных трубах текучую среду предпочтительным образом множество испарительных труб имеют соответственно на своей внутренней стороне образующие многозаходную резьбу ребра. При этом предпочтительно угол подъема ее между перпендикулярной к оси трубы плоскостью и боковыми поверхностями расположенных на внутренней стороне трубы ребер является меньше 60°, предпочтительно меньше 55°.

В обогреваемой испарительной трубе, выполненной без внутреннего оребрения, так называемой гладкой трубе, а именно начиная с определенного паросодержания, больше не может поддерживаться необходимое для особенно хорошего теплоперехода смачивание стенки трубы. При отсутствии смачивания может иметься местами сухая стенка трубы. Переход к подобной сухой стенке трубы приводит к подобию кризиса теплоперехода с ухудшенной характеристикой теплопередачи так, что в общем температуры стенки трубы в этом месте особенно сильно возрастают. В трубе с внутренним оребрением, однако, по сравнению с гладкой трубой этот кризис теплоперехода наступает только при массовом паросодержании > 0,9, то есть незадолго перед концом испарения. Это можно объяснить завихрением, которое претерпевает поток за счет спиралеобразных ребер. Вследствие различной центробежной силы составляющие воды и пара разделяются и прижимаются к стенке трубы. За счет этого смачивание стенки трубы сохраняется до высоких паросодержаний так, что в месте кризиса теплоперехода уже имеют место высокие скорости потока. Это обуславливает несмотря на кризис теплоперехода относительно хороший теплопереход и, как следствие, низкие температуры стенки трубы.

Множество испарительных труб камеры сгорания содержат предпочтительным образом средства для уменьшения потока текучей среды. При этом в качестве особенно выгодного оказалось, если средства выполнены в виде дроссельных устройств. Дроссельные устройства в испарительных трубах могут быть, например, встроенным оборудованием, которое уменьшает в одном месте внутри соответствующей испарительной трубы внутренний диаметр трубы. При этом средства для уменьшения потока текучей среды оказались также выгодными в системе трубопроводов, охватывающей множество параллельных трубопроводов, через которую к испарительным трубам камеры сгорания является подаваемой текучая среда. В одном трубопроводе или в множестве трубопроводов системы трубопроводов при этом могут быть предусмотрены, например, дроссельные арматуры. Такими средствами для уменьшения потока текучей среды может производиться согласование расхода текучей среды через отдельные испарительные трубы с их соответствующим нагревом в камере сгорания. За счет этого дополнительно особенно надежно удерживаются малыми различия температуры текучей среды на выходе испарительных труб.

Предпочтительным образом соседние испарительные или соответственно парогенераторные трубы сварены друг с другом газонепроницаемо через металлические ленты, так называемые плавники. Ширина плавников оказывает воздействие на ввод тепла в парогенераторные трубы. Поэтому ширина плавников является согласованной предпочтительным образом в зависимости от положения соответствующей испарительной или соответственно парогенераторной трубы в парогенераторе с задаваемым на стороне газа профилем нагрева. В качестве профиля нагрева при этом может быть задан типичный, определенный из опытных значений профиль нагрева или также грубая оценка, как например, ступенчатый профиль нагрева. За счет подходящим образом выбранной ширины плавников также при сильно неоднородном нагреве различных испарительных труб или, соответственно, парогенераторных труб является достижимым ввод тепла во все испарительные или соответственно парогенераторные трубы так, что различия температуры на выходе испарительных или соответственно парогенераторных труб удерживаются особенно малыми. Таким образом, надежно предупреждается преждевременная усталость материалов. За счет этого парогенератор имеет особенно большой срок службы.

В дальнейшей предпочтительной форме выполнения изобретения внутренний диаметр трубы множества испарительных труб первой или соответственно второй камеры сгорания выбран в зависимости от соответствующего положения испарительных труб в первой или соответственно второй камере сгорания. Таким образом, множество испарительных труб первой или соответственно второй камеры сгорания являются согласуемыми с задаваемым на стороне газа профилем нагрева. За счет этого особенно надежно поддерживаются малыми различия температуры на выходе испарительных труб первой или соответственно второй камеры сгорания.

Предпочтительным образом соответственно перед множеством параллельно включенных испарительных труб, которые относятся к первой или второй камере сгорания, для текучей среды включена общая система входного коллектора и после них общая система выходного коллектора. Выполненный таким образом парогенератор позволяет надежное выравнивание давления между параллельно включенными испарительными трубами и тем самым особенно выгодное распределение текучей среды при прохождении через испарительные трубы. При этом перед соответствующей системой входного коллектора может быть включена снабженная дроссельными арматурами система трубопроводов. За счет этого особенно простым образом можно регулировать расход текучей среды через систему входного коллектора и параллельно включенные испарительные трубы.

Испарительные трубы торцевой стенки первой или соответственно второй камеры сгорания предпочтительным образом включены на стороне текучей среды перед испарительными трубами боковых стенок первой или соответственно второй камеры сгорания. За счет этого обеспечено особенно выгодное охлаждение торцевой стенки первой или соответственно второй камеры сгорания.

В горизонтальном газоходе предпочтительным образом расположено множество поверхностей нагрева пароперегревателя, которые расположены приблизительно перпендикулярно к главному направлению потока топочного газа и трубы которых включены параллельно для обтекания текучей средой. Эти расположенные в висячей конструкции поверхности нагрева пароперегревателя, обозначаемые также как ширмовые поверхности нагрева, обогреваются в преобладающей степени конвективно и на стороне текучей среды подключены после испарительных труб первой или соответственно второй камеры сгорания. За счет этого обеспечено особенно выгодное использование теплоты топочного газа, даваемой через горелки.

Предпочтительным образом вертикальный газоход содержит множество конвективных поверхностей нагрева, которые образованы из расположенных примерно перпендикулярно к главному направлению потока топочного газа труб. Эти трубы конвективной поверхности нагрева включены для обтекания текучей средой параллельно. Также и эти конвективные поверхности нагрева нагреваются в преобладающей степени конвективно.

Для обеспечения особенно полного использования теплоты топочного газа вертикальный газоход предпочтительным образом содержит экономайзер.

Достигнутые изобретением преимущества заключаются, в частности, в том, что за счет модульного выполнения камеры сгорания парогенератора он требует особенно малых конструктивных затрат и затрат на изготовление. Вместо соответствующего новой конструкции определения основных параметров камеры сгорания теперь при расчете камеры сгорания парогенератора для заданного диапазона мощности и/или определенного качества топлива предусмотрено только добавление или удаление одной или нескольких камер сгорания. При этом начиная с определенной величины мощности парогенератора вместо одной подлежащей новому проектированию камеры сгорания перед общим горизонтальным газоходом на стороне газа параллельно включены две или несколько камер сгорания меньшей мощности.

Пример выполнения изобретения поясняется более подробно с помощью чертежа. При этом показывают:

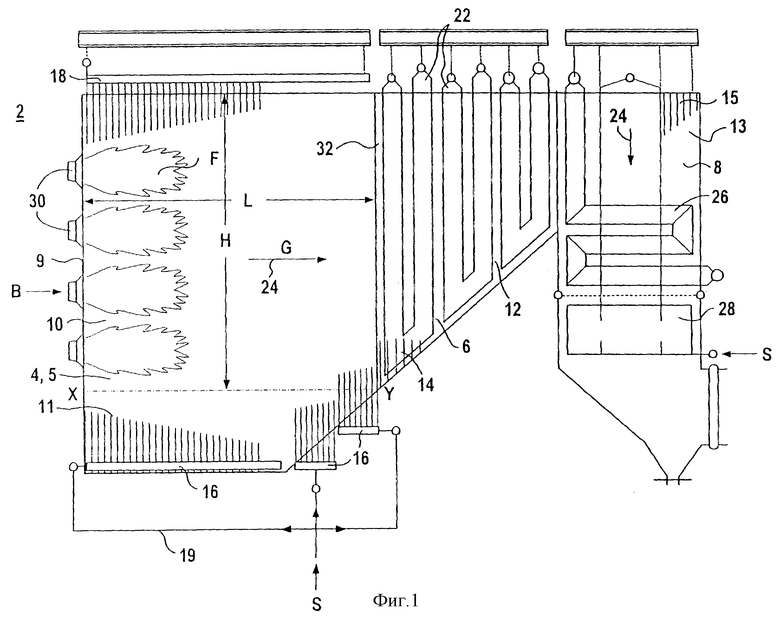

фиг.1 - работающий на ископаемом топливе парогенератор схематически в виде конструкции с двумя газоходами по длине в виде сбоку,

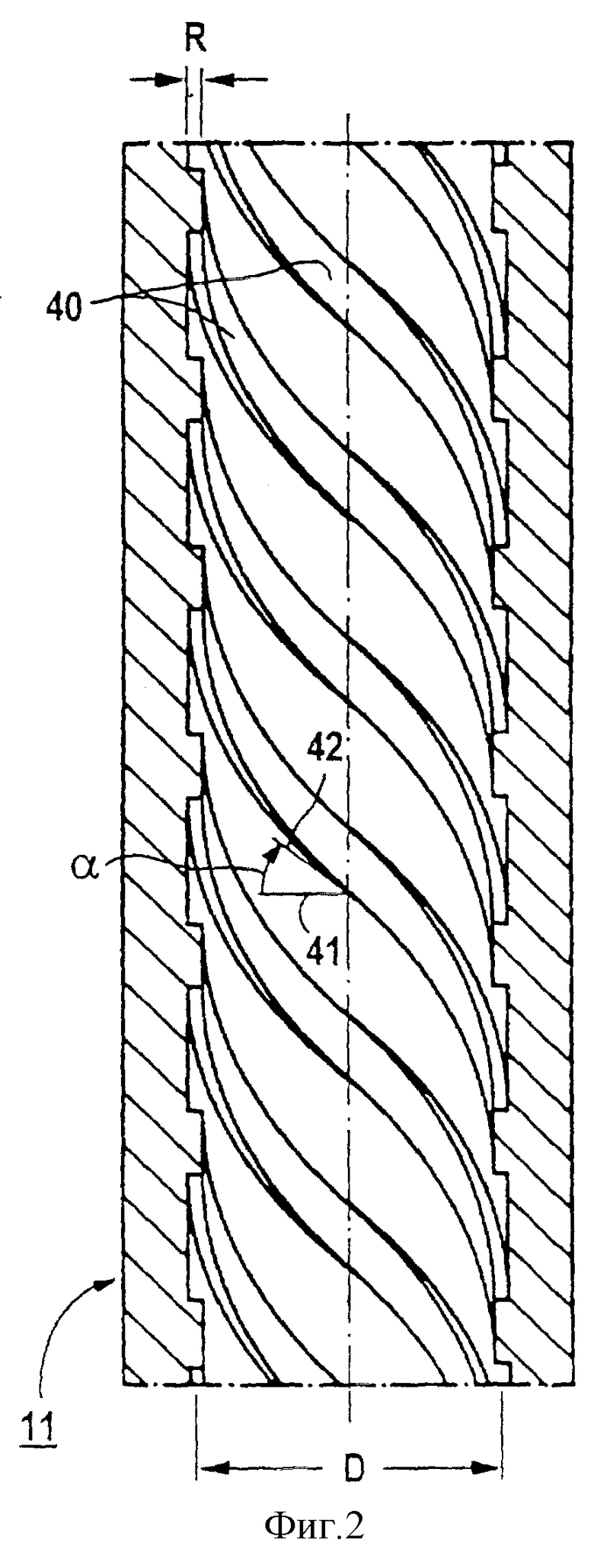

фиг.2 - схематически продольное сечение через отдельную испарительную или соответственно парогенераторную трубу,

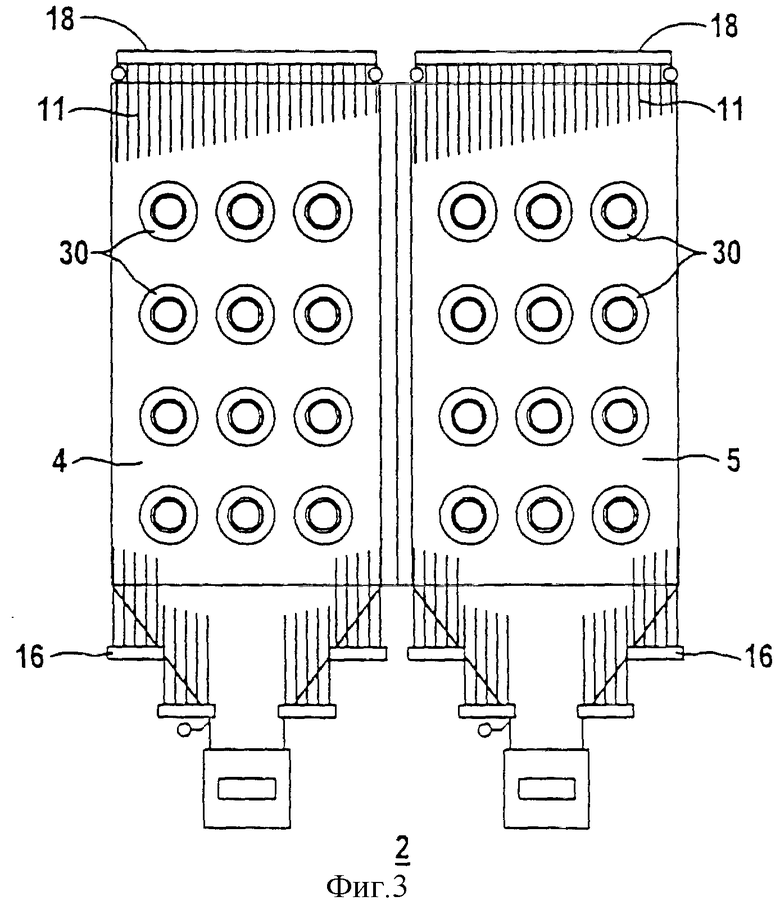

фиг.3 - схематически вид фронтальной стороны парогенератора,

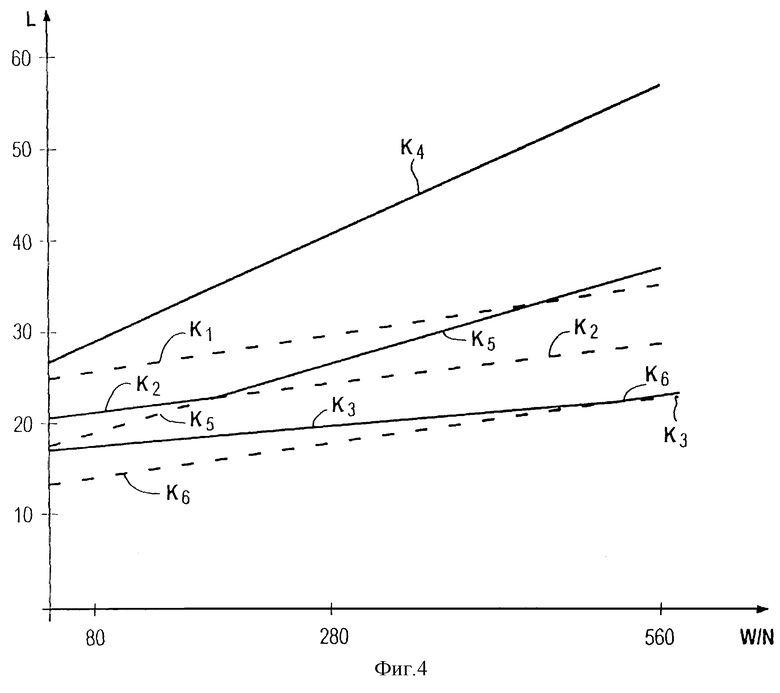

фиг.4 - систему координат с кривыми K1-К6.

Соответствующие друг другу детали на всех фигурах снабжены одинаковыми ссылочными позициями.

Парогенератор 2 согласно фигуре 1 придан в соответствие не представленной более подробно энергетической установке, которая содержит также паротурбинную установку. Произведенный в парогенераторе пар при этом используется для привода паровой турбины, которая со своей стороны приводит в действие генератор для выработки электроэнергии. Выработанный генератором ток при этом предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть. Кроме того, может быть предусмотрено также отведение частичного количества пара для запитывания во внешний процесс, подключенный к паротурбинной установке, причем может идти речь о процессе нагрева.

Работающий на ископаемом топливе парогенератор 2 выполнен предпочтительным образом в виде прямоточного парогенератора. Он содержит первую горизонтальную камеру сгорания 4 и вторую горизонтальную камеру сгорания 5, из которых вследствие представленного на фигуре 1 вида парогенератора 2 можно видеть только одну. После камер сгорания 4 и 5 парогенератора 2 на стороне топочного газа подключен общий горизонтальный газоход 6, который выходит в вертикальный газоход 8. Торцевая стенка 9 и боковые стенки 10 первой камеры сгорания 4 или соответственно второй камеры сгорания 5 образованы из газонепроницаемо сваренных друг с другом вертикально расположенных испарительных труб 11, причем соответственно множество испарительных труб 11 является нагружаемым параллельно текучей средой S. Дополнительно также боковые стенки 12 горизонтального газохода 6 или, соответственно 13 вертикального газохода 8 могут быть выполнены из газонепроницаемо сваренных друг с другом вертикально расположенных парогенераторных труб 14 или соответственно 15. В этом случае парогенераторные трубы 14, 15 также являются соответственно параллельно нагружаемыми текучей средой S.

Испарительные трубы 11, как представлено на фигуре 2, содержат на своей внутренней стороне ребра 40, которые образуют подобие многозаходной резьбы и имеют высоту ребер R. При этом угол подъема α между перпендикулярной к оси трубы плоскостью 41 и боковыми поверхностями 42 расположенных на внутренней стороне трубы ребер 40 является меньше 55°. За счет этого достигается особенно высокий теплопереход от внутренней стенки испарительных труб 11 на направляемую в испарительных трубах 11 текучую среду S и одновременно особенно низкие температуры стенки трубы.

Соседние испарительные трубы или соответственно парогенераторные трубы 11, 14, 15 сварены друг с другом газонепроницаемо через плавники не представленным более подробно образом. Дело в том, что за счет подходящего выбора ширины плавников можно оказывать влияние на нагрев испарительных труб или соответственно парогенераторных труб 11, 14, 15. Поэтому соответствующая ширина плавников в зависимости от положения соответствующих испарительных или соответственно парогенераторных труб 11, 14, 15 в парогенераторе 2 является согласованной с задаваемым на стороне газа профилем нагрева. Профиль нагрева при этом может быть типичным определенным из опытных значений профилем нагрева или также представлять собой грубую оценку. За счет этого различия температуры на выходе испарительных или соответственно парогенераторных труб 11, 14, 15 также при сильно неоднородном нагреве испарительных или соответственно парогенераторных труб 11, 14, 15 удерживаются особенно малыми. Таким образом, надежно предупреждается преждевременная усталость материала, что обеспечивает большой срок службы парогенератора 2.

Внутренний диаметр трубы D испарительных труб 11 камеры сгорания 4 или соответственно 5 выбран в зависимости от соответствующего положения испарительных труб 11 в камере сгорания 4 или соответственно 5. Таким образом, парогенератор 2 дополнительно приспособлен к различно сильному нагреву испарительных труб 11. Этот расчет испарительных труб 11 камеры сгорания 4 или соответственно 5 обеспечивает особенно надежно, что различия температуры на выходе испарительных труб 11 поддерживаются особенно малыми.

Перед множеством испарительных труб 11 боковых стенок 10 камеры сгорания 4 или соответственно 5 на стороне текучей среды подключены система входного коллектора 16 для текучей среды S и соответственно после них система выходного коллектора 18. Система входного коллектора 16 содержит при этом множество параллельно включенных входных коллекторов 16. Для подачи текучей среды S в систему входного коллектора 16 испарительных труб 11 камеры сгорания 4 или соответственно 5 предусмотрена система трубопроводов 19. Система трубопроводов 19 содержит множество параллельно включенных трубопроводов, которые соединены соответственно с одним из входных коллекторов системы входного коллектора 16. За счет этого возможно выравнивание давления параллельно включенных испарительных труб 11, которое обуславливает особенно выгодное распределение текучей среды S при обтекании испарительных труб 11.

В качестве средств для уменьшения потока текучей среды S часть испарительных труб 11 снабжена дроссельными устройствами, которые на чертеже более подробно не представлены. Дроссельные устройства выполнены в виде уменьшающих внутренний диаметр трубы D перфорированных экранов и вызывают при эксплуатации парогенератора 2 уменьшение расхода текучей среды S в менее нагретых испарительных трубах 11, за счет чего расход текучей среды S согласуется с нагревом. Далее в качестве средств для уменьшения расхода текучей среды S во множестве испарительных труб 11 камеры сгорания 4 или соответственно 5 один или больше из не представленных на фигурах трубопроводов системы трубопроводов 19 оснащен дроссельными устройствами, в частности дроссельными арматурами.

В случае системы труб первой и второй камеры сгорания 4, 5 необходимо учитывать, что нагрев отдельных газонепроницаемо сваренных друг с другом испарительных труб 11 при эксплуатации парогенератора 2 является очень различным. Поэтому расчет испарительных труб 11 относительно их внутреннего оребрения, соединения плавников к соседним испарительным трубам 11 и их внутреннего диаметра трубы D выбирают таким образом, чтобы все испарительные трубы 11 имели, несмотря на различный нагрев, приблизительно одинаковые выходные температуры и было обеспечено достаточное охлаждение испарительных труб 11 для всех режимов эксплуатации парогенератора 2. Это обеспечено, в частности, за счет того, что парогенератор 2 рассчитан на сравнительно низкие массовые плотности потока протекающей через испарительные трубы 11 текучей среды S. За счет подходящего выбора плавниковых соединений и внутреннего диаметра труб D дополнительно достигнуто, что доля потерь давления от трения в общей потере давления является настолько малой, что устанавливается режим естественной циркуляции: сильнее нагретые испарительные трубы 11 обтекаются сильнее, чем более слабо нагретые испарительные трубы 11. Тем самым достигается, что сравнительно сильно нагретые испарительные трубы 11 вблизи горелок удельно - в расчете на массовый поток - поглощают примерно столько тепла, как сравнительно слабо нагретые испарительные трубы 11 на конце камеры сгорания. Дальнейшей мерой согласования обтекания испарительных труб 11 камер сгорания 4 или соответственно 5 с нагревом является встраивание дросселей в часть испарительных труб 11 или в часть трубопроводов системы трубопроводов 19. Внутреннее оребрение испарительных труб 11 при этом рассчитано таким образом, что обеспечивается достаточное охлаждение испарительных труб 11. Таким образом, все испарительные трубы 11 имеют за счет выше названных мер приблизительно равные выходные температуры.

Для достижения выгодной характеристики протекания текучей среды S через ограждающие стенки камеры сгорания 4 и тем самым особенно хорошего использования теплоты горения ископаемого топлива В испарительные трубы 11 торцевых стенок 9 камеры сгорания 4 или соответственно 5 подключены на стороне текучей среды перед испарительными трубами 11 боковых стенок 10 камеры сгорания 4 или соответственно 5.

Горизонтальный газоход 6 содержит множество поверхностей нагрева пароперегревателя 22, выполненных в виде ширмовых поверхностей нагрева, которые расположены в висячей конструкции приблизительно перпендикулярно к главному направлению потока 24 топочного газа G и трубы которых соответственно включены параллельно для обтекания текучей средой S. Поверхности нагрева пароперегревателя 22 в преобладающей степени обогреваются конвективно и на стороне текучей среды включены после испарительных труб 11 камеры сгорания 4 или соответственно 5.

Вертикальный газоход 8 содержит множество конвективных поверхностей нагрева 26, нагреваемых в преобладающей степени конвективно, которые выполнены из труб, расположенных приблизительно перпендикулярно к главному направлению потока 24 топочного газа G. Эти трубы включены соответственно параллельно для обтекания текучей средой S. Кроме того, в вертикальном газоходе 8 расположен экономайзер 28. На стороне выхода вертикальный газоход 8 выходит в другой теплообменник, например в воздухоподогреватель, и оттуда через фильтр для улавливания пыли в дымовую трубу. Включенные после вертикального газохода 8 детали на фигуре 1 более подробно не показаны.

Парогенератор 2 в горизонтальной конструкции выполнен с особенно малой габаритной высотой и, таким образом, является сооружаемым с особенно малыми затратами на изготовление и монтаж. Для этого камеры сгорания 4 или соответственно 5 парогенератора 2 содержат множество горелок 30 для ископаемого топлива В, которые расположены на торцевой стенке 9 камеры сгорания 4 или соответственно 5 на высоте горизонтального газохода 6, как это следует из фигуры 3.

Чтобы ископаемое топливо В для достижения особенно высокого коэффициента полезного действия выгорало особенно полно и повреждения материала первой при рассмотрении со стороны топочного газа поверхности нагрева пароперегревателя горизонтального газохода 6 и загрязнения последнего, например, за счет отложений расплавленной золы высокой температуры особенно надежно исключались, длины L камер сгорания 4 и 5 выбраны таким образом, что они превосходят длину выгорания топлива В в режиме полной нагрузки парогенератора 2. Длина L является при этом расстоянием от торцевой стенки 9 камеры сгорания 4 или соответственно 5 до входной области 32 горизонтального газохода 6. Длина выгорания топлива В при этом определена как скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженная на время выгорания tA топлива В. Максимальная длина выгорания для соответствующего парогенератора 2 получается в режиме полной нагрузки парогенератора 2. Время выгорания tA, топлива В является опять-таки временем, которое требуется, например, для полного выгорания частицы угольной пыли среднего размера при определенной средней температуре топочного газа.

Для достижения особенно выгодного использования теплоты сгорания ископаемого топлива В (указанная в м) длина L камеры сгорания 4 или соответственно 5 выбрана подходящей в зависимости от (указанной в °С) выходной температуры Тbrk топочного газа G из камеры сгорания 4 или соответственно 5, (указанного в секундах) времени выгорания tA, ископаемого топлива В, (указанного в кг/с) BMCR-значения W парогенератора 2 и количества N камер сгорания 4, 5. При этом BMCR означает Boiler maximum continuous rating. BMCR является международно обычно принятым понятием для максимальной производительности парогенератора при продолжительной работе. Она соответствует также проектной производительности, т.е. производительности в режиме полной нагрузки парогенератора. Эта горизонтальная длина L камер сгорания 4 или соответственно 5 является при этом больше, чем высота Н камер сгорания 4 или соответственно 5. Высота Н, показанная на фигуре 1 линией с конечными точками Х и Y, при этом измеряется от верхнего края воронки камер сгорания 4 или соответственно 5 до перекрытия камеры сгорания. Длина L определяется только один раз и действует затем для каждой из N камер сгорания 4 или соответственно 5. При этом длина L обеих камер сгорания 4 и 5 определяется приближенно через две функции (1) и (2):

L(W,N,tA)=(C1+C2·W/N)·tA (1)

l(w,n,tbrk)=(С3·Тbrk+С4)(W/N)+C5(Тbrk)2+С6·Тbrk+С7 (2)

с

C1=8 м/с

С2=0,0057 м/кг

С3=-1,905·10-4 (м·с)/(кг·°С)

С4=0,286 (с·м) /кг

С5=3·10-4 м/(°С)2

С6=-0,842 м/°С

С7=603,41 м.

"Приближенно" при этом следует понимать как допустимое отклонение на +20%/-10% от значения, определенного через соответствующую функцию. При этом постоянно при любом, но постоянном BMCR-значении W парогенератора 2 для длины L камер сгорания 4 и 5 справедливо большее из значений функций (1) и (2).

В качестве примера для вычисления длины L камер сгорания 4 или соответственно 5, то есть N=2 в зависимости от BMCR-значения W парогенератора 2 в системе координат согласно фигуре 4 показаны шесть кривых K1-K6. При этом кривым присвоены соответственно следующие параметры:

K1: tA=3 с согласно (1),

К2: tA=2,5 с согласно (1),

К3: tA=2 с согласно (1),

К4: TBRK=1200°C согласно (2),

К5: TBRK=1300°C согласно (2) и

К6: TBRK=1400°С согласно (2).

Для определения длин L камер сгорания 4 или соответственно 5, которые всегда имеют одинаковую длину L, таким образом, например, для времени выгорания tA=3 с и выходной температуры ТBRK = 1200 °С топочного газа G из камеры сгорания 4 или соответственно 5 должны привлекаться кривые K1 и К4. Отсюда получается при заданном BMCR-значении W парогенератора 2 для длин L с N=2 для камер сгорания 4 и 5

W/N=80 кг/с длина L=29 м согласно К4,

W/N=160 кг/с длина L=34 м согласно К4,

W/N=560 кг/с длина L=57 м согласно К4.

Для времени выгорания tA=2,5 с и выходной температуры топочного газа G из камеры сгорания 4 или соответственно 5 Тbrk=1300 °С должны привлекаться, например, кривые К2 и К5. Отсюда получается при N=2 и заданном BMCR-значении W парогенератора 2 для длин L камер сгорания 4 или соответственно 5

W/N=80 кг/с длина L=21 м согласно К2,

W/N=180 кг/с длина L=23 м согласно К2 и К5,

W/N=560 кг/с длина L=37 м согласно K5.

Времени выгорания tA=2 с и выходной температуре топочного газа G из камеры сгорания Тbrk=1400 °С присвоены, например, кривые К3 и К6. Отсюда получается при N=2 и заданном BMCR-значении W парогенератора 2 для длин L камер сгорания 4 и 5

W/N=80 кг/с длина L=18 м согласно К3,

W/N=465 кг/с длина L=21 м согласно К3 и К6,

W/N=560 кг/с длина L=23 м согласно К6.

Факелы F горелок 30 при работе парогенератора 2 направлены горизонтально. За счет конструкции камеры сгорания 4 или соответственно 5 создается поток возникающего при горении топочного газа G в приблизительно горизонтальном главном направлении потока 24. Он попадает через общий горизонтальный газоход 6 в направленный приблизительно к основанию вертикальный газоход 8 и покидает его в направлении не представленной более подробно на чертеже дымовой трубы.

Поступающая в экономайзер 28 текучая среда S попадает через конвективные поверхности нагрева, расположенные в вертикальном газоходе 8, в систему входного коллектора 16 камеры сгорания 4 или соответственно 5 парогенератора 2. В расположенных вертикально газонепроницаемо сваренных друг с другом испарительных трубах 11 камеры сгорания 4 или соответственно 5 парогенератора 2 происходит испарение и, при необходимости, частичное перегревание текучей среды S. Возникающий при этом пар или соответственно пароводяная смесь собирается в системе выходного коллектора 18 для текучей среды S. Оттуда пар или соответственно пароводяная смесь попадает в стенки горизонтального газохода 6 и вертикального газохода 8 и оттуда снова в поверхности нагрева пароперегревателя 22 горизонтального газохода 6. В поверхностях нагрева пароперегревателя 22 происходит дальнейший перегрев пара, который после этого подводится для использования, например, для привода паровой турбины.

За счет особенно малой габаритной высоты и компактной конструкции парогенератора 2 обеспечены особенно малые затраты на его изготовление и монтаж. Расчет парогенератора 2 для заданного диапазона мощности и/или определенного качества ископаемого топлива В требует при этом особенно малых технических затрат. Кроме того, вследствие модульной концепции камеры сгорания, начиная с определенной величины мощности, вместо одной камеры сгорания перед общим горизонтальным газоходом 6 параллельно включены две или больше с меньшей мощностью.

Изобретение относится к парогенераторам, работающим на ископаемом топливе. Задачей изобретения является создание такого парогенератора, который позволяет производить простой расчет камеры сгорания для определенного вида и качества топлива и для заданного диапазона мощности. Для решения поставленной задачи парогенератор содержит первую камеру сгорания и вторую камеру сгорания, которые содержат соответственно множество горелок для ископаемого топлива и рассчитаны для горизонтального главного направления потока топочного газа, причем камеры сгорания выходят во включенный на стороне топочного газа перед вертикальным газоходом общий горизонтальный газоход, а пространство сгорания выполнено по типу модульной конструкции, первый модуль которой содержит первую камеру сгорания, а второй модуль – вторую. 2 с.п. ф-лы, 30 з.п. ф-лы, 4 ил.

L(W,N,tA)=(C1+C2·W/N)·tа (1)

l(w,n,tbrk)=(с3-tbrk+c4)(W/N)+С5(Тbrk)2+С6·Тbrk+С7(2)

где C1=8 м/с;

С2=0,0057 м/кг;

С3=-1/905·10-4 (м·с)/(кг·°С);

С4=0,286 (с·м)/кг;

С5=3·10-4 м/(°С)2;

С6=-0,842 м/°С;

С7=603,41 м,

причем для BMCR-значения (W) справедливо соответственно большее значение длины (L) для первой (4) и второй (5) камер сгорания.

L(W,N,tA)=(C1+C2·W/N)·tа (1)

l(w,n,tbrk)=(с3-tbrk+c4)(W/N)+С5(Тbrk)2+С6·Тbrk+С7 (2)

где C1=8 м/с;

С2=0,0057 м/кг;

С3=-1/905·10-4 (м·с)/(кг·°С);

С4=0,286 (с·м)/кг;

С5=3·10-4 м/ (°С)2;

С6=-0,842 м/°С;

С7=603,41 м,

причем для BMCR-значения (W) справедливо соответственно большее значение длины (L) для первой (4) и второй (5) камер сгорания.

| US 4031860 A, 28.06.1977.US 3043279 A, 10.07.1962.SU 877218 A, 05.11.1981.SU 579493 A, 05.11.1977.US 3527261 A, 08.09.1970. |

Авторы

Даты

2004-01-10—Публикация

2000-01-10—Подача