Изобретение относится к боеприпасам и может быть использовано при изготовлении облицовок кумулятивных зарядов.

Наиболее близким по технической сущности - прототипом является способ изготовления облицовки кумулятивного заряда, заключающийся в механической обработке и отжиге заготовки (см. А.В. Аттенков и др. Резка металлов взрывом. М.: СИП РИА, 2000, с.57).

Известный способ позволяет изготавливать облицовки кумулятивных зарядов, например, конусообразной формы.

Недостатком известного способа является низкая пробивная способность кумулятивного заряда с облицовкой, изготовленной известным способом, так как на величину пробивной способности большое значение оказывает размер зерна в структуре метала облицовки, чего не обеспечивает известный способ.

Для обеспечения показателя пробивной способности необходимое значение зерна должно быть не более 6 шкалы III по ГОСТ 21073.1-75.

При изготовлении облицовки известным способом используется листовая медь, например, ПРНН6 М1ТУ48-21-664-9, имеющая зерно не крупнее 4 шкалы III по ГОСТ 21073.1-75. Механической обработкой, а именно раскаткой можно обеспечить степень деформации 59% без возможности ее увеличения, что не удовлетворяет требования к облицовке кумулятивного заряда.

Задачей изобретения является повышение пробивной способности заряда с кумулятивной облицовкой.

Техническим результатом является уменьшение размера зерна в структуре металла облицовки.

Для решения задачи изобретения в способе изготовления облицовки кумулятивного заряда, включающем механическую обработку заготовки и отжиг, при механической обработке формируют дисковую заготовку с концентрическими выступами путем деформации с вращением исходной цилиндрической заготовки высотой, определяемой из соотношения:

где Н - высота цилиндрической заготовки;

h - высота получаемой дисковой заготовки;

ε - величина деформации, равная 85%,

посредством вращения пуансона с, по меньшей мере, двумя концентрическими пазами. Центрируют дисковую заготовку, удаляют зоны крупного зерна, после чего производят раскатку дисковой заготовки до получения требуемой формы детали, а отжиг осуществляют в два этапа, рекристализационным, при этом на первом этапе выдерживают полученную деталь в селитровой ванне при температуре 380÷400oС в течение 15÷20 минут с последующим охлаждением и мягкой механической калибровкой, на втором этапе выдерживают деталь при температуре 270÷280oС в течение 2 часов.

Кроме того, цилиндрическую заготовку нарезают из прутка, удаляют зоны крупного зерна с верхней, нижней и боковой поверхности дисковой заготовки.

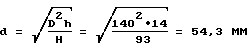

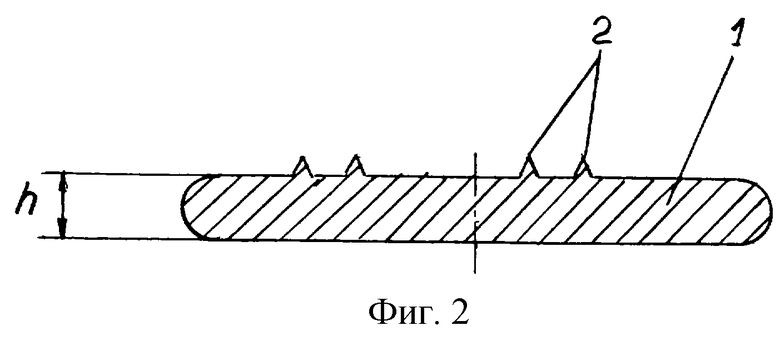

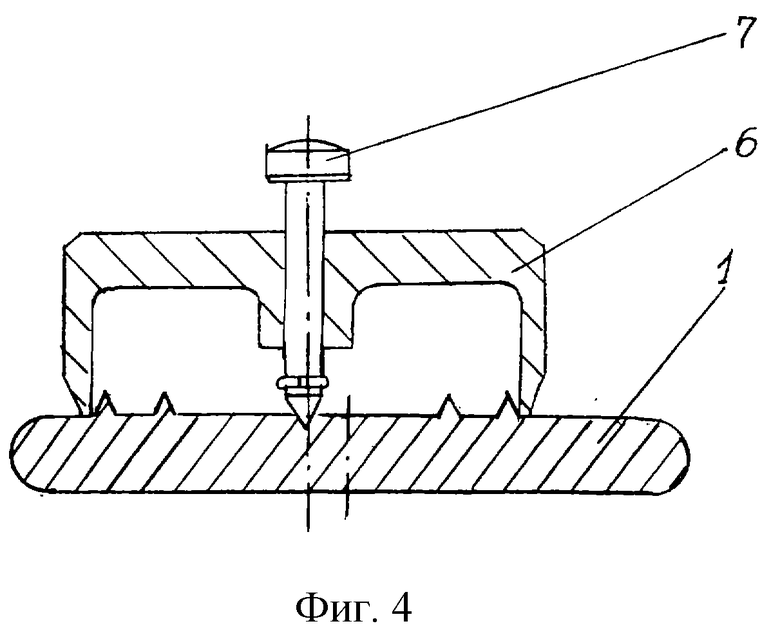

Изобретение поясняется с помощью чертежей, где на фиг.1 показана дисковая заготовка (диск), полученная после деформации с вращением, вид сверху; на фиг.2 - боковое сечение диска; на фиг.3 - схема структуры зернистости диска; на фиг.4 - центрирующий элемент.

Способ изготовления облицовки кумулятивного заряда заключается в том, что из прутка нарезают цилиндрическую заготовку высотой, определяемой из соотношения:

где Н - высота цилиндрической заготовки;

h - высота получаемой деформацией с вращением дисковой заготовки;

ε - величина деформации, равная 85%.

Затем путем деформации с вращением при помощи пуансона с, по меньшей мере, двумя концентрическими пазами из цилиндрической заготовки формируют дисковую заготовку 1 (фиг.1) высотой h (фиг.2), с концентрическими выступами 2 и структурой зернистости металла, показанной на фиг.3, где 3 - зоны диска с зернистостью 7-8, 4 - зоны с зернистостью 4-5, 5 - зоны с зернистостью 3-4.

С помощью центрирующего элемента 6 с кернером 7 центрируют диск 1 и механической обработкой удаляют зоны крупного зерна. Осуществляют раскатку диска до получения требуемой формы детали. Осуществляют двухступенчатый рекристаллизационный отжиг полученной детали, для чего на первом этапе выдерживают деталь в селитровой ванне при температуре 380÷400oС в течение 15÷20 минут с последующим охлаждением и мягкой калибровкой, на втором этапе выдерживают деталь при температуре 270÷280oС в течение 2 часов.

Цилиндрическую заготовку нарезают из прутка, а зоны крупного зерна удаляют с верхней, нижней и боковых поверхностей дисковой заготовки.

Пример. Для изготовления облицовки (конуса) кумулятивного заряда со структурой зерна не крупнее 7 по шкале III ГОСТ 21073.1-75, обеспечивающей требуемые параметры по пробивной способности кумулятивного снаряда, нарезают из прутка ГКРХХ60НДМ1, ГОСТ 1535-91 цилиндрическую заготовку. Высота заготовки для получения заданной зернистости должна удовлетворять требованию обеспечения степени деформации >85%. Следовательно, высота цилиндрической заготовки определяется из выражения:

где Н - высота цилиндрической заготовки;

h - высота получаемой деформацией с вращением дисковой заготовки;

ε - степень деформации.

Следует учитывать, что после деформации с вращением на диске зоны крупного зерна получаются глубиной до 3,5 мм сверху и до 3 мм снизу диска.

Диск под раскатку должен быть толщиной 5,8 мм, отсюда для получения возможности удаления зон крупного зерна толщина диска после деформации должна составлять 5,8+3,5+3= 12,3 мм. Чтобы осталась возможность удаления зоны крупного зерна, толщина диска принимается равной 14 мм.

Таким образом, высота цилиндрической заготовки определится из выражения

Отсюда Н = 14/0,15 = 93 мм.

Диаметр цилиндрической заготовки рассчитывается по равенству объемов цилиндрической заготовки и диска после деформации с учетом необходимости удаления периферийной зоны крупного зерна, искажения геометрической формы диска и смещения центра застойной зоны (с крупным зерном) диска относительно геометрического центра диска.

Пусть диаметр D диска под раскатку должен быть равен 140 мм.

Диаметр цилиндрической заготовки определяется из выражения:

где d - диаметр цилиндрической заготовки;

Н - высота цилиндрической заготовки;

D - диаметр получаемого диска;

h - высота получаемого диска;

π = 3,14.

Исходный диаметр цилиндрической заготовки:

Осуществляют деформацию с вращением цилиндрической заготовки на прессе сферодвижной штамповки с помощью пуансона, имеющего, по меньшей мере, два концентрических паза, благодаря которым осуществляется осевая стабилизация заготовки, исключающая выскальзывание диска из-под пуансона при деформации с вращением, а диск формируется с соответствующими концентрическими выступами.

Сформированные выступы диска используются при центровке диска, для чего центрирующий элемент 6 с соответствующими выступам концентрическими опорами устанавливают на диск со стороны выступов и производят кернение диска с помощью кернера 7. Керн является базой для установки диска на токарном станке при обработке его под раскатку (вырезку диска).

После вырезки диска под раскатку производится механическая обработка поверхностей с удалением зон крупного зерна на поверхности дисковой заготовки.

Для этого дисковую заготовку устанавливают в токарный патрон концентрическими выступами в сторону патрона. Подводят резак к центру заготовки и делают замер по нониусу продольной подачи.

Затем снимают 3 мм припуска (черновая обработка верхней части). Обрабатывают заготовку с другой стороны в размер 6,3 мм с оставлением допуска 0,5 мм на чистовую обработку верхней части диска.

Делают окончательную чистовую обработку верхней плоскости диска в размер 5,8 мм.

Верхняя поверхность маркируется и в дальнейшем должна образовывать внутреннюю поверхность при раскатке конуса.

Таким образом, с верхней плоскости снят припуск величиной 3,5 мм, что гарантирует удаление зоны с крупным зерном на поверхности.

С нижней стороны диска снимают оставшийся припуск, но даже если здесь зона крупного зерна будет удалена не полностью, то она может быть удалена механической обработкой со снятием слоя после операции раскатки.

Далее осуществляют раскатку конуса (из дисковой заготовки) на раскатном стане.

После операции раскатки и механической обработки для получения равномерной структуры сечения детали осуществляют двухступенчатый рекристаллизационный отжиг.

Для этого вначале выдерживают полученную деталь в селитровой ванне (расплав KNO3) при температуре 380-400oС в течение 15-20 минут с последующим охлаждением в воде с температурой 15-40oС. Далее для восстановления геометрических размеров осуществляют механическую калибровку на мягком прессе, матрица и пуансон которого выполнены, например, из полиуритана.

Затем делают стабилизирующий отжиг в камерной печи или термошкафу при температуре 270-280oС в течение 2 часов для сохранения геометрических параметров.

После первого отжига проводят контроль микроструктуры на одной из деталей.

После второго отжига проводят отчистку поверхности деталей в растворе едкого натра и пассивацию поверхности в растворах хромового ангидрида с последующим лакокрасочным покрытием детали (конуса).

Предлагаемое изобретение позволяет изготавливать облицовку, обеспечивающую повышение пробивной способности кумулятивного снаряда по сравнению с использованием прототипа за счет уменьшения размера зерна в структуре металла изготавливаемой облицовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2009 |

|

RU2425320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2588533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2016 |

|

RU2646893C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2009 |

|

RU2406057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2003 |

|

RU2262001C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБОЛОЧЕК КУМУЛЯТИВНЫХ СНАРЯДОВ | 2002 |

|

RU2231739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУМУЛЯТИВНЫХ ОБЛИЦОВОК | 2007 |

|

RU2362111C2 |

Изобретение относится к боеприпасам и может быть использовано при изготовлении облицовок кумулятивных зарядов. Сущность изобретения заключается в том, что при механической обработке формируют дисковую заготовку с концентрическими выступами путем деформации с вращением исходной цилиндрической заготовки высотой, определяемой из определенного соотношения посредством вращения пуансона с, по меньшей мере, двумя концентрическими пазами. Затем центрируют дисковую заготовку, удаляют зоны крупного зерна и производят раскатку дисковой заготовки до получения требуемой формы детали. После этого осуществляют рекристаллизационный отжиг в два этапа, при этом на первом этапе выдерживают полученную деталь в селитровой ванне при температуре 380-400oС в течение 15-20 мин с последующим охлаждением и мягкой механической калибровкой, на втором этапе выдерживают деталь при температуре 270-280oС в течение 2 ч. Техническим результатом изобретения является повышение пробивной способности заряда с данной кумулятивной облицовкой. 2 з.п. ф-лы, 4 ил.

где Н - высота цилиндрической заготовки;

h - высота получаемой дисковой заготовки;

ε - величина деформации, равная 85,

посредством вращения пуансона с, по меньшей мере, двумя концентрическими пазами, центрируют дисковую заготовку, удаляют зоны крупного зерна, после чего производят раскатку дисковой заготовки до получения требуемой формы детали, а отжиг осуществляют в два этапа, рекристаллизационным, при этом на первом этапе выдерживают полученную деталь в селитровой ванне при температуре 380÷400°С в течение 15÷20 мин с последующим охлаждением и мягкой механической калибровкой, на втором этапе выдерживают деталь при температуре 270÷280°С в течение 2 ч.

| АТТЕТКОВ А.В., ГНУСКИН А.М., ПЫРЬЕВ В.А., САГИДУЛЛИН Г.Г | |||

| Резка металлов взрывом | |||

| - М.: СИП РИА, 2000, с.57 | |||

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2110037C1 |

Авторы

Даты

2004-01-10—Публикация

2002-07-24—Подача