Изобретение относится к боеприпасам и может быть использовано при изготовлении облицовки кумулятивных зарядов.

Наиболее близким по технической сущности - прототипом является способ изготовления облицовки кумулятивного заряда, заключающийся в механической обработке заготовки и последующем отжиге (см. источник А.В.Аттенков и др. Резка металлов взрывом, М.,СИПРИА, 2000 г., стр. 57).

Недостатком известного способа является неудовлетворительное качество получаемой облицовки, заключающееся в следующем.

Для изготовления облицовки, форма которой обычно представляет конусообразную деталь с цилиндрическим участком, как правило, используется операция раскатки. При раскатке с цилиндрической частью для раскатки конической и цилиндрической частей принципиально требуются разные режимы и наладка раскатанных роликов. Подбор режимов наладки, позволяющих одновременно раскатывать конус и цилиндр, приводит к возникновению недопустимых дефектов на внутренней поверхности детали. Дефекты выражаются в наплыве метала на конусный участок в районе перехода конуса в цилиндр. Образующийся наплыв снижает качество облицовки.

Техническим результатом изобретения является исключение образования наплыва при изготовлении облицовки.

Для достижения технического результата в способе изготовления облицовки кумулятивного заряда, заключающемся в раскатке дисковой заготовки до получения конического профиля и последующем отжиге, раскаткой предварительно получают конус, а после раскатки формируют на оправке цилиндрическую часть облицовки мягкой опрессовкой, при этом длина образующей предварительно полученного конуса не меньше суммарной длины образующей конуса готовой облицовки и цилиндрической ее части, а перед опрессовкой на наружной поверхности конуса по его торцу выполняют фаску.

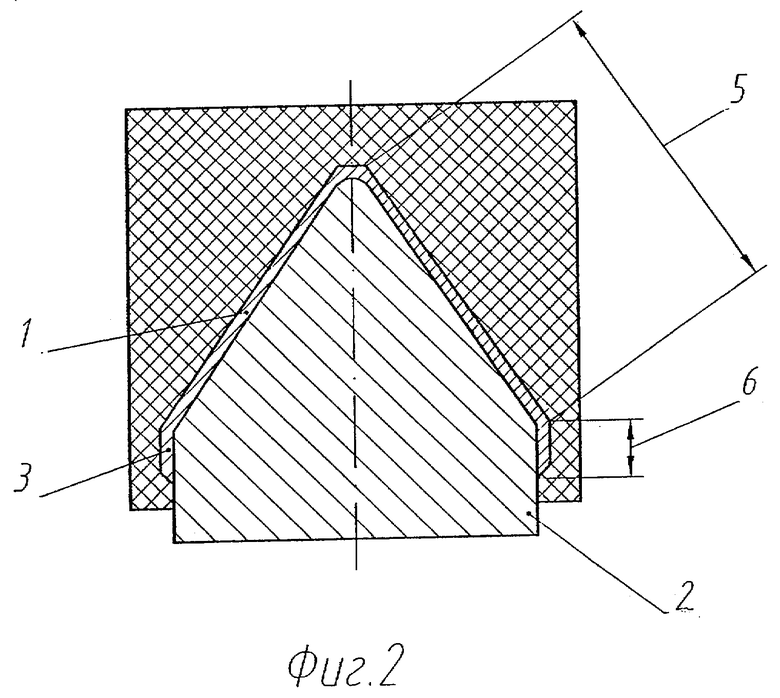

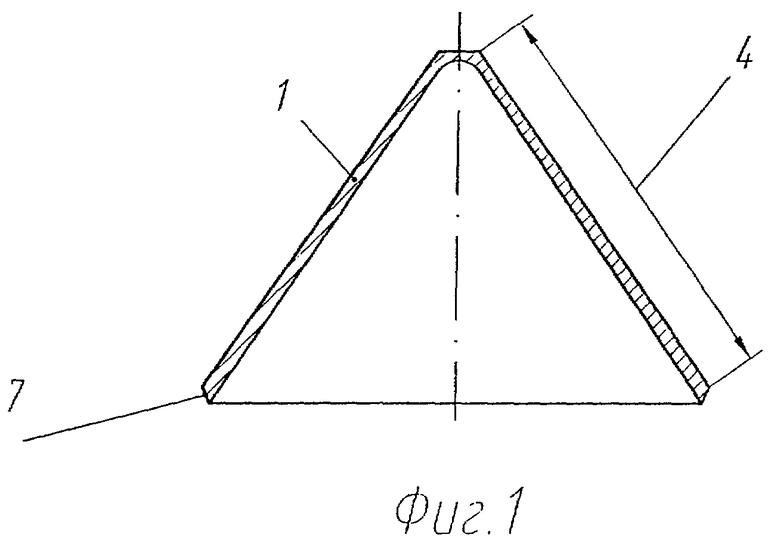

Изобретение поясняется с помощью чертежей, где на фиг.1 показан разрез детали после раскатки, на фиг.2 - разрез готовой детали на оправке.

Способ изготовления облицовки кумулятивного заряда включает раскатку дисковой заготовки до получения конического профиля и последующий отжиг, при этом раскаткой предварительно получают конус 1, а после раскатки формируют на опракве 2 цилиндрическую 3 часть облицовки мягкой опрессовкой, при этом длина образующей 4 предварительно полученного конуса не меньше суммарной длины образующей 5 конуса готовой облицовки и длины 6 цилиндрической её части, а перед опрессовкой на наружной поверхности конуса по его торцу выполняют фаску 7.

Способ изготовления облицовки кумулятивного заряда включает операции предварительной раскатки до получения конуса 1. После раскатки конуса по его торцу на наружной поверхности выполняют фаску 7. Затем формируют на оправке 2 цилиндрическую 3 часть облицовки мягкой опрессовкой. Длина образующей 4 предварительно полученного конуса не меньше суммарной длины образующей 5 конуса готовой облицовки и длины 6 цилиндрической ее части.

Пример. Для изготовления облицовки кумулятивного заряда выбирают рондаль ⊘ 140 мм толщиной 5,8 мм. Из рондаля изготавливают заготовку под раскатку формовкой на гидравлическом прессе.

Раскатку производят с получением конической детали 1 без цилиндра, что обеспечивает хорошее качество раскатки.

Раскатанная деталь подвергается механической обработке, являющейся подготовкой под калибровку. Подрезают торцы для удаления острых краев и наносят фаску 7.

Удаление острых концов необходимо для повышения стойкости полиуритановой матрицы при калибровке и формования цилиндрической части.

Фаска необходима для улучшения качества калибровки, в противном случае при обратном ходе пресса может происходить кратковременное отделение детали от пуансона, когда полиуритановая матрица еще обхватывает деталь с небольшим усилием. В результате может происходить искажение геометрии детали, выводящее деталь за пределы установленных допусков.

Калибровка производится в полиуритановой матрице механическим пуансоном с одновременным формированием цилиндрической части.

Затем осуществляют отжиг детали.

Техпроцесс с раскаткой без цилиндра позволяет улучшить геометрические параметры детали. Фактические значения допуска на угол уменьшаются с 4'-5' до 2'-3', непрямоугольность внутренней образующей конуса снижается с 0,02-0,03 мм до 0,01-0,015 мм.

Предлагаемое изобретение позволяет исключить образование наплыва при изготовлении облицовки, что обеспечивает повышение качества изготавливаемой облицовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2009 |

|

RU2425320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2588533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2016 |

|

RU2646893C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2221211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2009 |

|

RU2406057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАННОЙ КУМУЛЯТИВНОЙ ОБЛИЦОВКИ | 2011 |

|

RU2502038C2 |

| Способ изготовления облицовки заряда боевой части снаряда | 2019 |

|

RU2728014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

Изобретение относится к боеприпасам и может быть использовано при изготовлении облицовки кумулятивных зарядов. Способ изготовления облицовки кумулятивного заряда включает раскатку дисковой заготовки до получения конического профиля и последующий отжиг. Раскаткой предварительно получают конус, а после раскатки формируют на оправке цилиндрическую часть облицовки мягкой опрессовкой. Длина образующей предварительно полученного конуса не меньше суммарной длины образующей конуса готовой облицовки и ее цилиндрической части. Перед опрессовкой на наружной поверхности конуса по его торцу выполняют фаску. Изобретение позволяет исключить образование наплыва при изготовлении облицовки. 2 ил.

Способ изготовления облицовки кумулятивного заряда, включающий раскатку дисковой заготовки до получения конического профиля и последующий отжиг, отличающийся тем, что раскаткой предварительно получают конус, а после раскатки формируют на оправке цилиндрическую часть облицовки мягкой опрессовкой, при этом длина образующей предварительно полученного конуса не меньше суммарной длины образующей конуса готовой облицовки и цилиндрической ее части, а перед опрессовкой на наружной поверхности конуса по его торцу выполняют фаску.

| АТТЕНКОВ А.В | |||

| и др | |||

| Резка металлов взрывом | |||

| М.: СПИРИА, 2000, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2005-10-10—Публикация

2003-11-25—Подача