Изобретение относится к кумулятивным зарядам, в частности к способам изготовления медных облицовок с микрокристаллической структурой.

Основными задачами, стоящими в рассматриваемой области техники и на решение которых направлено изобретение, являются повышение технологичности изготовления кумулятивных облицовок (КО) и обеспечение эффективности их использования в конструкциях кумулятивных зарядов.

Известны аналогичные решения, направленные на решение таких же задач, например, способ изготовления кумулятивной облицовки и облицовка, изготовленная данным способом по патенту GB №2257497 (публикация от 13.01.93 г.). Облицовка кумулятивного заряда (КЗ) выполнена равнотолщинной, конусной, из медного сплава с содержанием кислорода 0,03% и размером зерен 15 мкм и меньше. Облицовку изготавливают в 4 стадии. Первые 3 стадии включают в себя холодную прокатку из бруска в пластину с последующим отжигом и получением заготовки с размером зерен 15 мкм. Из пластины путем ротационной вытяжки получают облицовку с требуемыми размерами. Далее выполняют рекристаллизационный отжиг при температуре 330°С и последующую доработку, например, абразивными средствами. Отжиг ведут в течение 1 часа в воздушно-циркуляционной печи.

Недостатками являются пониженная эффективность действия кумулятивного заряда с использованием данной облицовки в связи с ее формой и равнотолщинностью (по сравнению с формой раструба и разнотолщинностью), а так же недостаточное качество облицовки, связанное с использованием воздушно-циркуляционной печи, т.к. при использовании в качестве материала облицовки меди неизбежно происходит насыщение материала облицовки кислородом, что отрицательно сказывается на уровень бронепробития. Кроме того, имеет место неравномерность деформации кристаллической решетки по толщине облицовки.

Известна другая облицовка КЗ и способ ее изготовления по патенту РФ №2253831 (публикация от 10.06.05 г.). Облицовка КЗ согласно патенту содержит смесь порошка тяжелого металла и порошкообразного металлического связующего, причем указанная облицовка отформована в требуемую форму путем инжекционного формования и спекания. Предпочтительные формы облицовок включают в себя конические, двухконусные, тюльпанообразные, полусферические, круговые, линейные и воронкообразные.

Недостатком данных известных решений является невозможность получения равномерной плотности облицовки, связанной с технологией их изготовления.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к новому техническому решению, касающемуся способа изготовления облицовки, является способ изготовления осесимметричной облицовки кумулятивного заряда по патенту РФ №2180723 (публикация от 20.03.02 г.). По данному патенту КО изготавливается из медной пластины методом ротационной вытяжки в два этапа с последующим рекристаллизационным отжигом после каждого этапа для восстановления микроструктуры и придания материалу исходной пластичности. В отличие от известных способов, включающих ротационную вытяжку в одну или более стадий и один рекристаллизационный отжиг, в данном патенте каждую стадию осуществляют в два этапа, меняя направление вращения заготовки на противоположное, при этом на обоих этапах обеспечивают одинаковое утонение заготовки, что создает условия равной деформации материала на каждом этапе, а ее рекристаллизационный отжиг проводят после каждого этапа. Операцию ротационной вытяжки выполняют при одинаковой скорости вращения заготовки и одинаковом усилии деформации. Для придания материалу заготовки необходимых пластических свойств заготовка после каждого этапа раскатки подвергается рекристаллизационному отжигу, восстанавливающему начальную пластичность материала и преобразующему крупные, вытянутые в направлении деформации зерна в мелкие. Параметры рекристаллизационного отжига подбираются экспериментальным путем для каждого материала облицовки. Далее осуществляют доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда путем механической обработки наружной поверхности облицовки на станке до получения необходимой геометрии.

Недостатком данного способа является применение вытяжки в два этапа с последующим отжигом после каждого этапа, что усложняет технологию изготовления облицовки. Следует так же отметить, что отжиг ведется в воздушной печи, что может приводить к обогащению меди кислородом.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к новому техническому решению, касающемуся конструкции облицовки, является облицовка по патенту РФ 2262060 от 12.08.04 “Кумулятивный заряд” (публикация от 10.10.05 г.). Облицовка кумулятивного заряда по данному патенту выполнена точением из медной оболочки, в форме раструба с увеличением толщины от вершины к основанию, из меди M1 с содержанием кислорода 0,05% и средним размером зерен более 60 мкм.

Недостатком данной облицовки является пониженная динамическая пластичность из-за использования меди M1 с повышенным содержанием кислорода.

Техническим результатом заявляемого изобретения является повышение эффективности действия облицовки в составе КЗ при повышении технологичности ее изготовления.

Указанный технический результат достигается за счет того, что в способе изготовления облицовки кумулятивного заряда, включающем ротационную вытяжку заготовки из меди путем деформации с помощью раскатного ролика при вращении заготовки вместе с оправкой до придания ей формы оправки по внутренней поверхности, последующие рекристаллизационный отжиг и доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда, новым является то, что до процесса ротационной вытяжки на заготовке выполняют пуклевку методом холодной штамповки, размер которой выбирают в соответствии с размером вершины оправки для фиксации на ней заготовки при ротационной вытяжке, при этом скорость вращения заготовки выбирают от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, а величину перемещения раскатного ролика в осевом направлении заготовки за один ее оборот выбирают от 0,01 до 0,05 мм, причем отжиг проводят в бескислородной среде, после чего доводку поверхности облицовки осуществляют калибровкой в закрытом объеме путем приложения статического усилия через деформируемую матрицу.

Отжиг могут вести при температуре 335-385°С в течение 15-20 мин.

Оправку могут выполнять с пазами в вершине для формирования в процессе ротационной вытяжки шпоночного соединения.

Бескислородную среду могут формировать с помощью использования термовакуумной печи, инертных газов или соляного раствора.

При осуществлении холодной штамповки заготовке могут придать конусную форму и разнотолщинность с увеличением толщины от вершины к основанию.

Процесс ротационной вытяжки могут осуществлять с использованием токарного станка с числовым программным управлением, оснащенным специальным прижимом, установленным в заднюю бабку станка, и специальной конструкцией раскатного ролика, установленного в резцедержатель.

А в облицовке кумулятивного заряда, включающей медную оболочку в форме раструба с увеличением толщины от вершины к основанию, новым является то, что оболочка выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм.

Осуществление штамповки заготовки до процесса ротационной вытяжки для формирования пуклевки требуемой профилированной формы, в зависимости от конечных форм и геометрических размеров облицовки, позволяет надежно фиксировать заготовку на оправке при ротационной вытяжке с помощью прижима, что предотвращает соскальзывание заготовки и обеспечивает их совместное вращение. К тому же при штамповке происходит первоначальное изменение структуры зерна, которое вытягивается вдоль поверхности, обеспечивая тем самым необходимое дальнейшее изменение структуры зерна при ротационной вытяжке. Следует также отметить, что предварительная штамповка может обеспечить при небольших габаритах облицовок получение требуемой структуры зерна при вращении заготовки только в одну сторону.

Выбор скорости вращения заготовки от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, и величины перемещения раскатного ролика в осевом направлении за один оборот заготовки от 0,01 до 0,05 мм связан с обеспечением требуемой однородности и структуры материала заготовки, которые в дальнейшем обеспечивают необходимые характеристики кумулятивного заряда с изготовленной данным образом облицовкой. Указанные диапазоны были выбраны экспериментальным путем.

Выполнение оправки, используемой в процессе ротационной вытяжки, с пазами для формирования шпоночного соединения в вершине заготовки позволяет обеспечить точность выполнения геометрических размеров облицовок в конической части, особенно это актуально при больших размерах облицовок.

Проведение отжига в термовакуумной печи, или в среде инертных газов, или соляном растворе позволяет в процессе изготовления исключить доступ кислорода в материал облицовки и сохранить исходное соотношение компонентов меди.

Калибровка позволяет обеспечить точность геометрических размеров всей облицовки.

Использование закрытого объема и деформируемой матрицы позволяет избежать механических повреждений облицовки и обеспечивает равномерное давление по всей поверхности облицовки.

Использование токарного станка с числовым программным управлением с применением специального прижима и раскатного ролика позволяет варьировать геометрию облицовок.

Поскольку эффективность работы КЗ зависит от плотности, пластичности, микроструктуры материала, из которого изготовлена КО, то выполнение оболочки из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм позволяет улучшить бронепробитие КЗ путем повышения пластичности медной облицовки. Облицовки с указанной структурой и химическим составом можно производить серийно, и они сохраняют свои свойства при длительном хранении.

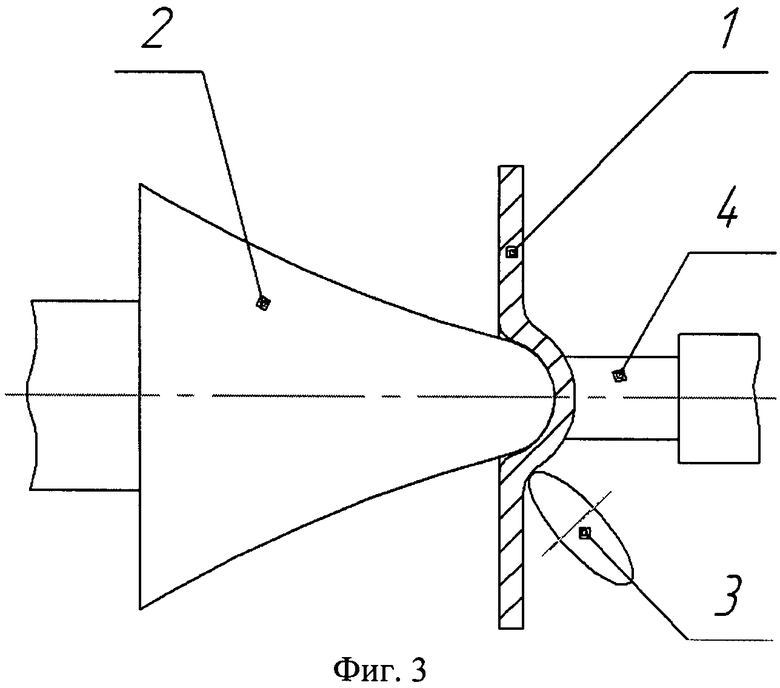

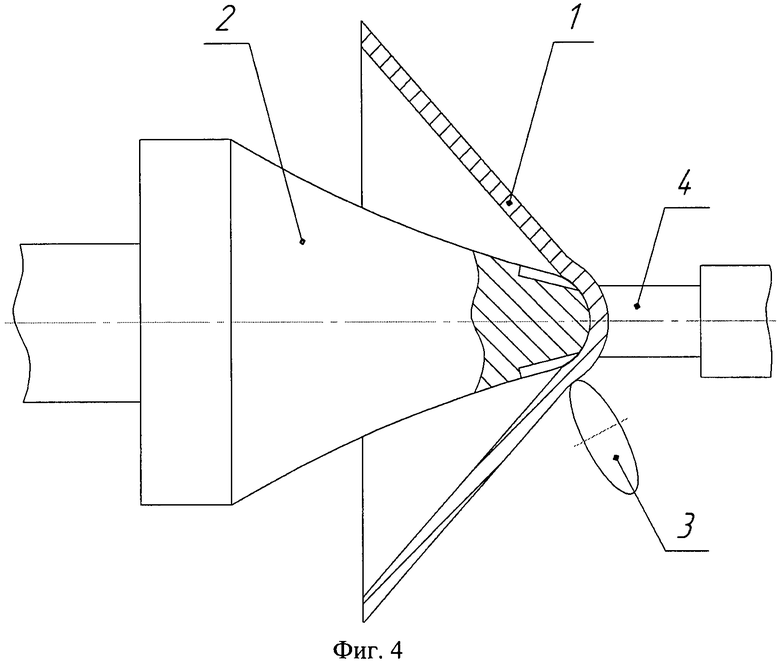

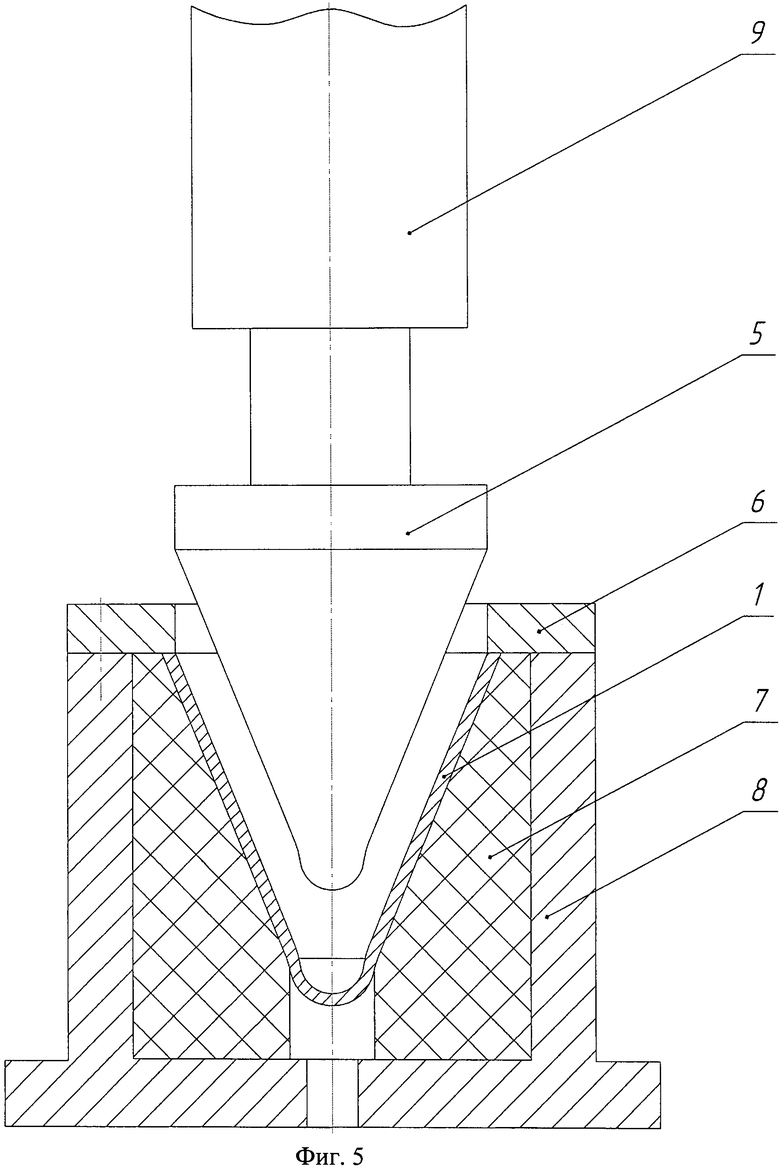

На фиг.1, 2, 3, 4, 5 показаны этапы технологического изготовления облицовки кумулятивного заряда. На фиг.1, 2 - холодная штамповка с формированием пуклевки для облицовок малых и больших размеров соответственно; на фиг.3, 4 - этап ротационной вытяжки для облицовок малых и больших размеров соответственно; на фиг.5 - этап калибровки, где 1 - заготовка, 2 - оправка, 3 - раскатной ролик, 4 - задний прижим, 5 - пуансон, 6 - защитное кольцо, 7 - матрица, 8 - обойма, 9 - ходовая часть гидравлического пресса.

Заявляемый способ состоит из следующих этапов.

Из листа (можно из ленты, полосы) меди методом холодной штамповки изготавливают равнотолщинную заготовку 1 с формированием пуклевки (фиг.1, 2). Размер пуклевки соответствует размеру вершины оправки 2 (фиг.3), оправку изготавливают рупорообразной формы с профилем поверхности, соответствующим требуемому окончательному профилю внутренней поверхности облицовки. При относительно небольших конечных размерах облицовки заготовку выполняют с плоской поверхностью, а при больших размерах - с конусной поверхностью. При штамповке происходит первоначальное изменение структуры зерна, которое вытягивается вдоль поверхности заготовки 1. Далее осуществляют ротационную вытяжку с применением станка с ЧПУ 16А-20Ф3, что позволяет выполнить заготовку требуемого профиля. Для чего заготовку 1 устанавливают на оправку 2 и поджимают задним прижимом 4 (фиг.3, 4), вращая оправку вместе с заготовкой со скоростью 1500 об/мин, подводят раскатной ролик 3 к заготовке 1 со скоростью 0,01 мм/об. Для больших размеров скорость вращения, например, может быть 1100 об/мин, при этом заранее на оправке 2 (фиг.4) выполняют шпоночный паз, в который при продвижении раскатного ролика 3 по заготовке 1 затекает материал заготовки, образуя надежную фиксацию заготовки 1 на оправке 2. Ротационную вытяжку осуществляют за одну стадию, вращением в одну сторону, при этом зерно материала заготовки дробится и достигается требуемая однородность структуры материала заготовки. Далее осуществляют рекристаллизационный отжиг в бескислородной среде в термовакуумной печи ОКБ 8085 при температуре 335…385°С в течение 15-20 мин с последующим охлаждением. В процессе отжига происходит рекристаллизация микроструктуры материала заготовки. Заключительной стадией изготовления является калибровка, которая позволяет обеспечить точность геометрических размеров всей облицовки. Заготовку 1 (фиг.5) устанавливают в матрицу 7, размещенную в обойме 8. Матрица 7 выполнена из полиуретана, который обладает свойством восстановления первоначальной формы. На обойму 8 устанавливают кольцо 6 для создания замкнутого объема при калибровке заготовки 1. Далее с помощью ходовой части гидравлического пресса 9 через пуансон 5 воздействуют на заготовку с усилием до 1,5 т в течение 10 с, что позволяет получить облицовку требуемой точности размеров. Полученная таким образом облицовка не требует дальнейшего доведения ее профиля механическими способами.

Облицовка кумулятивного заряда, выполненная указанным выше способом, включает медную осесимметричную оболочку с увеличением толщины от вершины к основанию, при этом оболочка выполнена из меди с содержанием кислорода не более 0,001% и размером зерен 45 мкм. Кумулятивная облицовка рупорообразной формы имеет преимущество в том, что формирующаяся кумулятивная струя при тех же скоростях метания облицовки будет иметь более высокую скорость головного участка струи. В то же время увеличивающийся к основанию угол схождения облицовки позволяет перевести в струю большую долю (массу) материала облицовки, чем у традиционной конической облицовки. Форма облицовки выполнена по патенту РФ №2262060. Выполнение оболочки из медного сплава с содержанием кислорода не более 0,001% и с размером зерен 45 мкм позволяет улучшить бронепробитие КЗ за счет повышения динамической пластичности облицовки и обеспечения ее динамической прочности.

Т.о., заявляемый способ позволяет осуществлять серийное изготовление облицовок, использование которых в КЗ позволяет повысить бронепробитие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2016 |

|

RU2646893C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАННОЙ КУМУЛЯТИВНОЙ ОБЛИЦОВКИ | 2011 |

|

RU2502038C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2009 |

|

RU2425320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2588533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУМУЛЯТИВНЫХ ОБЛИЦОВОК | 2007 |

|

RU2362111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2221211C1 |

| Способ изготовления облицовки кумулятивного заряда | 2021 |

|

RU2771470C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315857C2 |

Изобретения относятся к способу изготовления облицовки кумулятивного заряда и облицовке, изготовленной данным способом. Способ включает холодную штамповку заготовки и формирование пуклевки до придания ей требуемой формы, в зависимости от ее конечных форм и геометрических размеров, ротационную вытяжку путем вращения заготовки. Оправку для ротационной вытяжки заготовок больших размеров выполняют с пазами для формирования в процессе ротационной вытяжки шпоночного соединения в вершине заготовки. Последующий рекристаллизационный отжиг проводят в бескислородной среде, после чего осуществляют калибровку облицовки в закрытом объеме путем приложения статического усилия через деформируемую матрицу. Облицовка кумулятивного заряда включает медную осесимметричную оболочку с увеличением толщины от вершины к основанию, которая выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм. Повышается эффективность действия облицовки в составе кумулятивного заряда при повышении технологичности ее изготовления. 2 н. и 5 з.п. ф-лы, 5 ил.

1. Способ изготовления облицовки кумулятивного заряда, включающий ротационную вытяжку заготовки из меди путем деформации с помощью раскатного ролика при вращения заготовки вместе с оправкой до придания ей формы оправки, рекристаллизационный отжиг и последующую доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда, отличающийся тем, что до процесса ротационной вытяжки на заготовке выполняют пуклевку методом холодной штамповки, размер которой выбирают в соответствии с размером вершины оправки для фиксации на ней заготовки при ротационной вытяжке, при этом скорость вращения заготовки выбирают от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, а величину перемещения раскатного ролика в осевом направлении заготовки за один ее оборот выбирают от 0,01 до 0,05 мм, причем отжиг проводят в бескислородной среде, после чего доводку геометрии поверхности облицовки осуществляют калибровкой в закрытом объеме путем приложения статического усилия через деформируемую матрицу.

2. Способ по п.1, отличающийся тем, что отжиг ведут при температуре 335-385°С в течение 15-20 мин.

3. Способ по п.1, отличающийся тем, что оправку выполняют с пазами в вершине для формирования в процессе ротационной вытяжки шпоночного соединения.

4. Способ по п.1, отличающийся тем, что бескислородную среду формируют с помощью использования термовакуумной печи, инертных газов или соляного раствора.

5. Способ по п.1, отличающийся тем, что при осуществлении холодной штамповки заготовке придают конусную форму и разнотолщинность с увеличением толщины от вершины к основанию.

6. Способ по п.1, отличающийся тем, что процесс ротационной вытяжки осуществляют с использованием токарного станка с числовым программным управлением.

7. Облицовка кумулятивного заряда, включающая разнотолщинную медную осесимметричную оболочку с увеличением толщины от вершины к основанию, отличающаяся тем, что оболочка выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм.

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2262060C1 |

| 2002 |

|

RU2237849C2 | |

| НАСТОЙКА СЛАДКАЯ "ЛЮБАВА БРУСНИЧНАЯ" | 2005 |

|

RU2298029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБОЛОЧЕК КУМУЛЯТИВНЫХ СНАРЯДОВ | 2002 |

|

RU2231739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| РЕДУКТОР СКОРОСТИ | 2000 |

|

RU2257497C2 |

Авторы

Даты

2012-07-27—Публикация

2011-01-24—Подача