Изобретение относится к производству глинозема и может быть использовано в известных схемах его получения.

Известен способ получения глинозема из боксита по схеме спекания (И.А.Троицкий. Производство глинозема из бокситов, "Металлургия", М., 1972, стр.17), который применяется для переработки низкокачественных кремнийсодержащих бокситов. Способ включает в себя следующие переделы: дробление боксита и известняка, мокрый размол, спекание, дробление спека, выщелачивание, обескремнивание, сгущение, карбонизация, выпарка и кальцинация.

Недостатком способа являются большие энергозатраты, связанные с переделом спекания, т.к. на испарение влаги из шихты в печах спекания требуется много тепла.

Кроме того, способ довольно сложен при наличии трудностей, связанных с зарастанием баковой аппаратуры алюмосиликатным осадком, из-за повышенного содержания кремния в боксите, требующих больших затрат по его удалению с использованием кислоты (см. Л.Л.Нерославская. Защита аппаратуры глиноземных заводов от зарастания осадками, М., "Металлургия", 1978, стр.146-152).

Известен способ переработки боксита для получения глинозема по схеме Байера (И.А.Троицкий. Производство глинозема из бокситов, "Металлургия", М., 1972, стр.18), лишенный недостатков способа - аналога, включающий в себя его основные переделы: дробление, измельчение (мокрый размол), выщелачивание, сгущение, фильтрация, декомпозиция, выпарка, кальцинация.

Одним из недостатков способа является то, что для очистки баковой аппаратуры, проводимой поочередно непрерывно, например декомпозеров от осадка гидроксида алюминия, применяют концентрированный раствор каустической щелочи - 295÷300 г/л Na2О с температурой 96-100°С (см. Л.Л.Нерославская. Защита аппаратуры глиноземных заводов от зарастания осадками, М., "Металлургия", 1978, стр.144-146). Это вызывает опасность возникновения щелочной коррозии аппаратуры, что может привести к образованию трещин и даже к обрушению аппаратов. Приходится соблюдать определенные правила очистки, усложняющие технологию и увеличивающие трудозатраты. Кроме того, раствор после промывки подают в общий поток в начале процесса переработки боксита, что увеличивает энергозатраты, снижая экономичность способа.

Задача изобретения - устранение указанных недостатков.

Техническим результатом изобретения является повышение технологичности и экономичности способа переработки боксита на глинозем.

Технический результат достигается способом переработки боксита на глинозем по способу Байера, включающему дробление боксита, его мокрый размол с оборотным раствором, полученным после упаривания маточного раствора, выщелачивание бокситовой пульпы, полученной при мокром размоле, разбавление выщелоченной пульпы, сгущение ее, фильтрацию, декомпозицию полученного после фильтрации алюминатного раствора с выделением из него гидроксида алюминия и образование маточного раствора, кальцинацию гидроксида алюминия с получением глинозема, а также очистку декомпозеров, выведенных из работы на промывку от осадка щелочным раствором. При этом часть маточного раствора упаривают до концентрации раствора средних щелоков 220-260 г/л Na2Ок и подают на передел декомпозиции в выведенные из работы декомпозеры для очистки их от осадка гидроксида алюминия, а затем, после процесса очистки, раствор подвергают декомпозиции в работающих декомпозерах.

Кроме того, возможно в случае неудовлетворительной очистки произвести дополнительную промывку декомпозеров оборотным раствором (не чистым каустиком, как в способе-прототипе), полученным после полного упаривания маточного раствора до концентрации 290-295 г/л Na2Ок.

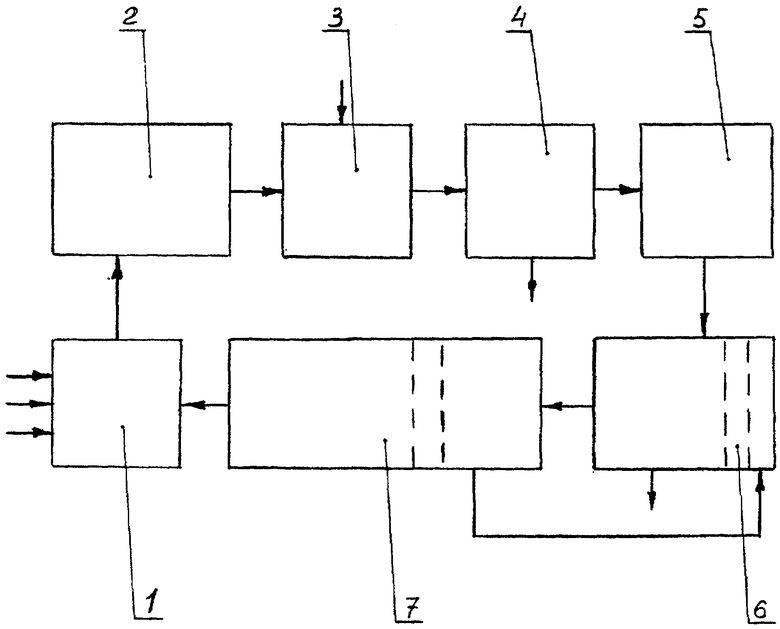

На чертеже дана упрощенная блок-схема предлагаемого способа. Схема включает в себя передел 1 мокрого размола, куда подают боксит, соду, известь и оборотный (крепкий) раствор, передел 2 выщелачивания боксита, поступающего туда в виде бокситовой пульпы, передел 3 разбавления выщелоченной пульпы, передел 4 сгущения (отделения шлама от раствора), передел 5 контрольной фильтрации, передел 6 декомпозиции алюминатного (алюминатно-щелочного) раствора и передел 7 упаривания маточного (алюминатно-щелочного раствора). На схеме не указаны переделы, не имеющие отношения к предмету изобретения.

Способ осуществляют следующим образом. Приготовленная на переделе 1 бокситовая пульпа поступает на передел 2, где выщелачивается в автоклавных батареях, в результате чего алюминий из твердой фазы (боксита) переходит в жидкую (раствор). Затем выщелоченную пульпу разбавляют промводой на переделе 3, чтобы лучше шел процесс отделения твердой фазы от жидкой, а также процесс декомпозиции на переделе 6. Но перед этим, т.е. перед декомпозицией, производят сгущение 4 и контрольную фильтрацию 5. На переделе 6 декомпозиции происходит выделение из раствора кристаллов (осадка) гидроксида алюминия и образование маточного раствора, направляемого на передел 7 упаривания, где происходит повышение концентрации раствора со 140-145 г/л Na2Oк, а также повышение концентрации всех других компонентов раствора, в том числе и Al2O3. Полученный крепкий (оборотный) раствор поступает на передел 1. Гидроксид алюминия после декомпозиции 6 подвергается кальцинации с получением Al2O3.

В процессе переработки боксита на глинозем вся баковая аппаратура, поверхность которой контактирует с пульпой и растворами, зарастает различными осадками. Для нормального течения процессов в аппаратах эти осадки необходимо удалять, что производится различными способами, в той или иной степени оказывающими влияния на всю технологию переработки боксита.

В данном способе переработки боксита рассматривается очистка от осадка гидроксида алюминия декомпозеров передела 6, альтернативная способу-прототипу, когда по мере зарастания осадком декомпозеры выводятся из работы, а в работу вводятся другие, бывшие на чистке (промывке). Процесс идет непрерывно: работа - очистка - работа и т.д.

В предлагаемом способе в декомпозеры передела 6, отключенные на промывку, подается некрепкий раствор с концентрацией 295-300 г/л Na2Ок и часть маточного раствора, упаренного до раствора средних щелоков: 220-260 г/л Na2Oк, полученного на переделе 7. При этом для глиноземного цеха средней мощности достаточно выделить для этого одну выпарную батарею с производительностью 180-200 м3/час раствора, чтобы процесс очистки декомпозеров шел непрерывно и эффективно.

Полученный после отмывки раствор с пониженным каустическим модулем (αk) с 3,55 до 2,5-2,8, приблизительно, направляется на декомпозицию (с пониженным αk, после растворения гидроксида, раствор больше некуда направлять) в работающие декомпозеры передела 6, но не в головные декомпозеры, в которые подается алюминатный раствор с αk=1,52-1,58, а в середину батареи, где раствор имеет модуль, приблизительно такой же, как и у раствора после промывки.

Очищенные декомпозеры вводят в работу, а вместо них выводят декомпозеры, заросшие осадком и т.д., (процесс идет непрерывно) на очистку.

Таким образом, необходимость очистки декомпозеров от осадка гидроксида алюминия вызывает необходимость изменения технологии переработки боксита на глинозем по предлагаемому способу на двух переделах: выпарка 7 и декомпозиция 6. Упаривание до средних щелоков дает возможность иметь более высокую производительность без ущерба для передела 2 выщелачивания, т.к. раствор средних щелоков не подают на передел 1 мокрого размола, отмытый (растворенный) гидроксид алюминия выделяют здесь же на переделе 6, а не прокачивают через все переделы, увеличивая на них нагрузку (прежде всего энергетическую), как это делается в способе-прототипе, в котором раствор с высокой концентрацией Na2Ок, а значит с высоким αk, просто некуда направлять, как только на передел 1, т.е. в голову процесса переработки боксита. Кроме того, исчезает опасность разрушения декомпозеров от щелочной хрупкости, даже если использовать для отмывки не оборотный раствор, т.к. он не чисто щелочной, а алюминатно-щелочной. Но при использовании оборотного раствора растворенный в нем гидроксид алюминия уже не выделить на переделе 6, как при использовании среднещелочного раствора, из-за его высокой концентрации по Na2Oк. Его необходимо будет направлять на передел 1. Поэтому временное (ограниченное) применение оборотного раствора может быть в случае неудовлетворительной отмывки среднеконцентрированным раствором.

Все вышесказанное свидетельствует о более высокой эксплуатационной надежности данного способа и его экономичности (меньше энергетические затраты).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА И ГАЛЛИЯ ИЗ БОКСИТА | 1999 |

|

RU2174955C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БОКСИТОВОГО СЫРЬЯ | 2018 |

|

RU2709084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2002 |

|

RU2226174C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2003 |

|

RU2254295C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

Изобретение относится к производству глинозема. Способ переработки боксита на глинозем по способу Байера заключается в дроблении боксита, мокром его размоле с оборотным раствором, полученным после упаривания маточного раствора, выщелачивании бокситовой пульпы, полученной при мокром размоле, разбавлении выщелоченной пульпы, сгущении ее, фильтрации, декомпозиции полученного после фильтрации алюминатного раствора с выделением из него гидроксида алюминия и образовании маточного раствора, кальцинации гидроксида алюминия с получением глинозема, а также в очистке декомпозеров, выведенных из работы на промывку от осадка щелочным раствором. При этом часть маточного раствора упаривают до концентрации раствора средних щелоков (220-260 г/л Na2Ок) и подают на передел декомпозиции в выведенные из работы декомпозеры для очистки их от осадка гидроксида алюминия, а затем, после процесса очистки, раствор подвергают декомпозиции в работающих декомпозерах. Изобретение позволяет повысить технологичность и экономичность способа. 1 ил.

Способ переработки боксита на глинозем по способу Байера, заключающийся в дроблении боксита, мокром его размоле с оборотным раствором, полученным после упаривания маточного раствора, выщелачивании бокситовой пульпы, полученной при мокром размоле, разбавлении выщелоченной пульпы, сгущении ее, фильтрации, декомпозиции полученного после фильтрации алюминатного раствора с выделением из него гидроксида алюминия и образовании маточного раствора, кальцинации гидроксида алюминия с получением глинозема, а также в очистке декомпозеров, выведенных из работы на промывку от осадка щелочным раствором, отличающийся тем, что часть маточного раствора упаривают до концентрации раствора средних щелоков 220-260 г/л Na2Oк и подают на передел декомпозиции в выведенные из работы декомпозеры для очистки их от осадка гидроксида алюминия, а затем после процесса очистки раствор подвергают декомпозиции в работающих декомпозерах.

| И.А.ТРОИЦКИЙ | |||

| Производство глинозема из бокситов | |||

| - М.: Металлургия, 1972, с.18 | |||

| Автоклавная установка для вышелачивания боксита | 1984 |

|

SU1188101A1 |

| ВЫПАРНАЯ УСТАНОВКА | 1992 |

|

RU2093235C1 |

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| US 3738411 А, 12.06.1973 | |||

| WO 9606043 A1, 29.02.1996. | |||

Авторы

Даты

2006-01-10—Публикация

2004-02-24—Подача