Изобретение касается способа получения полиамида. Более конкретно, оно относится к получению полиамида, образующегося в результате реакции между двухосновной кислотой и диамином.

Полиамиды являются полимерами, представляющими значительный промышленный и коммерческий интерес. Термопластичные полиамиды получают либо реакцией между двумя разными мономерами, либо поликонденсацией одного мономера. Изобретение относится к полиамидам, образующимся из двух разных мономеров, из которых наиболее важным полиамидом является полигексаметиленадипамид. Разумеется, указанные полиамиды могут быть получены, исходя из смеси двухосновных кислот и диаминов. Так, в случае полигексаметиленадипамида основными мономерами являются гексаметилендиамин и адипиновая кислота. Однако, кроме указанных мономеров, могут содержаться до 25 мол.% в качестве мономеров другие диамины или двухосновные кислоты или даже аминокислоты или лактамы.

Данный класс полиамидов, образующихся из двух разных мономеров, обычно получают, используя в качестве исходного продукта кислую соль амина, полученную смешиванием в стехиометрических количествах и в растворителе, таком как вода, двухосновная кислота с диамином.

Так, при получении полигексаметиленадипамида адипиновую кислоту смешивают с гексаметилендиамином в воде с получением адипата гексаметилендиамина, более известного под названием соль АГ или "Sel N".

Раствор соли АГ в случае необходимости концентрируют путем выпаривания воды.

Полиамид получают путем нагревания такого раствора соли АГ при повышенных температуре и давлении, чтобы испарить воду, избегая при этом всякого образования твердой фазы и затвердевания.

Данный процесс потребляет много энергии и не позволяет полностью контролировать стехиометрию реакции, так как амин может испаряться или уходить из реакции с водой. Указанное удаление амина или его испарение создает необходимость восстановления стехиометрии, кроме того, является нежелательным, так как увлеченный диамин загрязняет газообразные отходы, выбрасываемые установкой для получения.

Кроме того, необходимость нагревать до высокой температуры под высоким давлением может вызвать образование продуктов разложения, которые загрязняют получаемый полиамид, в частности окрашивает продукт.

Чтобы избежать использования воды, были предложены безводные способы, но без реального успеха. В самом деле, очень трудно контролировать стехиометрию между двумя реагентами, когда по меньшей мере один из них находится в форме твердого вещества.

Кроме того, невозможно вводить реагенты в жидкой форме, так как на уровне необходимой температуры происходит разложение мономеров.

Было предложено несколько способов получения полиамида без воды и растворителя. Так, в патенте США 4131712 описан способ, заключающийся в смешивании в жидком состоянии смеси диамин/двухосновная кислота, обогащенной двухосновной кислотой, со второй смесью диамин/двухосновная кислота, обогащенной диамином, с получением состава, наиболее близкого к стехиометрическому. Смесь поддерживают при температуре, достаточной для того, чтобы избежать всякого отвердевания и осуществить поликонденсацию. Тем не менее в указанном способе также трудно контролировать и получить стехиометрическую смесь, так как диамин частично испаряется во время введения смеси, обогащенной диамином.

Чтобы устранить этот недостаток, в международной заявке на патент 96/16107 предложен способ получения полиамида без воды или растворителя.

Указанный способ заключается в подаче на первую ступень многоступенчатого реактора или тарельчатой колонны двухосновной кислоты или смеси двухосновная кислота/диамин, обогащенной двухосновной кислотой, затем во введении на промежуточную ступень диамина или смеси двухосновная кислота/диамин, обогащенной диамином, при контролировании количества добавляемого диамина, чтобы получить стехиометрическую смесь, при этом стехиометрию непрерывно измеряют при помощи анализа, например спектрометрического анализа в ближней ИК-области спектра (БИК) (PIR).

Для осуществления данного способа требуется использование специального реактора, работу которого трудно контролировать. Кроме того, регулирование стехиометрии обеспечивают путем добавления диамина или смеси двухосновная кислота/диамин, обогащенной диамином, что может вызвать большую амплитуду отклонений в соотношении двухосновная кислота/диамин и нарушить общий дебит реактора.

Одной из целей настоящего изобретения является разработка способа получения высокомолекулярного полиамида без воды и растворителя, позволяющего контролировать стехиометрию, причем данный способ может быть осуществлен в реакторах простой конструкции. Кроме того, способ является легко управляемым.

Для достижения этой цели согласно изобретению предлагается способ получения полиамида, образующегося в результате реакции по меньшей мере одной двухосновной кислоты с по меньшей мере одним диамином, содержащий следующие стадии:

- приготовление первой смеси двухосновной кислоты и диамина с молярным соотношением двухосновная кислота/диамин, составляющим от 1,005 до 1,2, предпочтительно составляющим от 1,01 до 1,05;

- приготовление второй смеси двухосновной кислоты и диамина, с соотношением двухосновная кислота/диамин, составляющим от 0,8 до 0,995, предпочтительно составляющим от 0,95 до 0,99;

- введение в форме расплава первого потока первой смеси и второго потока второй смеси в реактор полимеризации с перемешиванием;

- извлечение, предпочтительно непрерывное, из указанного выше реактора потока полиамидного форполимера;

- введение указанного выше потока полиамида на стадию окончательной обработки для достижения желаемой степени полимеризации.

Предпочтительно первая и вторая смеси являются безводными. Под безводной смесью надо понимать смеси, которые могут содержать до 10 мас.% воды. Термин "безводный" используют в настоящем описании в противоположность обычному способу, в котором используют водный раствор соли АГ.

Способ согласно изобретению предусматривает также непрерывный анализ смеси потоков первой и второй смесей, предпочтительно анализ обоих потоков, для того чтобы определить равновесие между кислотными и аминными функциональными группами. Под кислотными и аминными функциональными группами подразумевают все присутствующие кислотные и аминные группы, прореагировавшие или непрореагировавшие. Указанный способ заключается в регулировании, исходя из результата предыдущего анализа, по меньшей мере одного первого или второго потока смесей, предпочтительно обоих потоков, для того чтобы отношение между кислотными и аминными функциональными группами было равно желаемой величине, соответствующей типу изготовляемого полиамида (например, приемлемая величина отклонения данного отношения от желаемой величины составляет не более или менее 0,0005).

Согласно предпочтительному способу осуществления изобретения средство для анализа представляет собой прибор для спектрометрического анализа в ближней ИК-области спектра (БИК).

Таким образом, способ согласно изобретению позволяет получать равновесный полиамид, регулируя стехиометрию смеси. Кроме того, так как регулирование или контроль этой стехиометрии осуществляют путем регулирования потоков первой и второй смесей, то амплитуда отклонений соотношения кислота/амин после смешивания двух потоков будет небольшой, что позволяет получить более однородный продукт.

Кроме того, как указано выше, реактор полимеризации представляет собой простой реактор, имеющий в своем составе только обычные средства для перемешивания и нагрева.

Реакторы, в которых осуществляют приготовление первой и второй смесей, а также реактор полимеризации могут представлять собой, например, реакторы с механическим перемешиванием или реакторы с внешней рециркуляцией. В последнем случае подача смесей и/или извлечение продукта, и/или нагрев предпочтительно могут быть осуществлены в рециркуляционном контуре. Нагрев реакторов может быть осуществлен при помощи устройства с двойными стенками и, в случае необходимости, внутренним змеевиком. Кроме того, реакторы могут быть открыты газам.

Согласно предпочтительной характеристике изобретения первую и вторую смеси двухосновной кислоты и диамина получают смешиванием двухосновной кислоты с диамином в твердом состоянии в присутствии небольшого количества воды, затем нагреванием при умеренной температуре, чтобы получить соль амина.

В другом способе осуществления смеси нагревают при более высокой температуре с выделением воды, в результате чего получают форполимеры с кислотными концевыми группами из первой смеси и аминными концевыми группами из второй смеси.

Способ приготовления указанных смесей может быть аналогичен способу приготовления смесей, обогащенных кислотой, описанному в патенте США 4131712.

В другой предпочтительной характеристике изобретения стадия окончательной обработки заключается в быстром испарении конденсационной воды, содержащейся в полиамиде, выходящем из реактора полимеризации, осуществляемом, например, путем дросселирования потока полиамида. Затем полиамид выдерживают в течение определенного времени при температуре полимеризации при атмосферном или пониженном давлении, чтобы получить желаемую степень полимеризации.

Указанные последние стадии окончательной обработки являются стадиями, используемыми в промышленных способах получения полиамида, исходя из водного раствора соли амина.

Согласно новой характеристике изобретения полимеризацию, осуществляемую в реакторе полимеризации, проводят при автогенном давлении или при регулируемом давлении, чтобы избежать любой потери диамина или по меньшей мере снизить их до минимума.

Способ согласно изобретению может быть использован для получения поли(гексаметиленадипамида), исходя из адипиновой кислоты как мономера двухосновной кислоты и гексаметилендиамина как мономера диамина.

Способ согласно изобретению позволяет также получать другие полиамиды, исходя из мономера двухосновной кислоты, выбранного из группы, содержащей, например, глутаровую, пробковую, себациновую кислоты, додекандикислоту, изофталевую, терефталевую, азелаиновую, пимелиновую, нафталиндикарбоновую кислоты.

В качестве мономеров диаминов, помимо гексаметилендиамина, можно также назвать гептаметилендиамин, тетраметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, 2-метилпентаметилендиамин, ундекаметилендиамин, додекаметилендиамин, ксилилендиамин, изофорондиамин.

Изобретение касается предпочтительно получения полиамида, исходя из мономеров двухосновной кислоты и диамина, по меньшей мере 80 мол.% которых составляют соответственно адипиновая кислота и гексаметилендиамин.

Равным образом можно получить полиамиды, исходя из смеси мономеров двухосновной кислоты и диамина, содержащей небольшое количество (меньше 20 мол. %) аминокислоты или лактама. Так, например, получают сополиамид ПА 6,6/6, исходя из смеси мономеров адипиновой кислоты и гексаметилендиамина, содержащей определенное количество капролактама. Другой указанный мономер может присутствовать в первой или второй смеси, указанной выше, или только в одной из этих смесей.

Согласно предпочтительному способу осуществления изобретения первую и вторую смеси М2 и М3 получают смешиванием раствора мономера диамина со смесью M1, обогащенной мономером двухосновной кислоты. Согласно данному способу осуществления расход входящих потоков раствора мономеров диаминов и смеси M1, обогащенной мономером двухосновной кислоты, регулируют в зависимости от желаемой величины соотношения двухосновная кислота/диамин для каждой смеси М2 и М3, то есть в зависимости от результата непрерывного анализа содержания кислотных и аминных функциональных групп в каждой смеси М2 и М3.

В варианте осуществления способа получения полигексаметиленадипамида первую и вторую смеси получают предпочтительно исходя из смеси адипиновая кислота (АdOН)/гексаметилендиамин (ГМД) состава, близкого к составу эвтектической смеси, то есть 19 мас.% ГМД и 81 мас.% АdOН.

Указанная эвтектическая смесь имеет температуру плавления, близкую к 100oС.

Эвтектическую смесь вводят в два реактора, в которые вводят и гексаметилендиамин, с получением соответственно первой смеси, обогащенной двухосновной кислотой (отношение двухосновная кислота/диамин составляет от 1,005 до 1,2), и второй смеси, обогащенной диамином (отношение двухосновная кислота/диамин составляет от 0,8 до 0,995).

Согласно другому способу осуществления изобретения первую и/или вторую смеси получают смешиванием двух предварительных смесей двухосновной кислоты и диамина, содержания которых могут на 0,5-20% соответственно быть выше и ниже величины, указанной для каждой смеси. Для каждой смеси регулируют потоки двух предварительных смесей, чтобы получить величину отношения, желаемую для указанной выше смеси. Согласно данному способу осуществления улучшается точность установления стехиометрических соотношений смесей и их регулирование. Согласно данному способу осуществления устройство для осуществления изобретения имеет в своем составе каскад из нескольких ступеней реакторов, в которых точность стехиометрии становится все более и более высокой. Число ступеней реакторов может составлять от 1 до 10. Предварительные смеси сами могут быть получены способом, аналогичным способу приготовления смесей, например, исходя из смеси АdOН/ГМД состава, близкого к составу эвтектической смеси.

Преимущественно соотношение двухосновная кислота/диамин контролируют при помощи химических или потенциометрических методов анализа. В особенно предпочтительном способе осуществления указанное соотношение двухосновная кислота/диамин определяют при помощи спектрометрического анализа в ближней ИК-области спектра.

Температура приготовления смесей предпочтительно выше 200oС, чтобы осуществить реакцию амидирования и, следовательно, получить форполимер с концевой кислотной группой или концевой аминогруппой в зависимости от состава смеси.

Согласно способу осуществления изобретения первую и вторую смеси, полученные таким образом, извлекают из реакторов в виде разных потоков А и Б, два указанных потока соединяют и вводят в реактор полимеризации с перемешиванием.

Можно предусмотреть статические смесители в подающем трубопроводе реактора полимеризации и/или реактор предварительного смешения.

Расход каждого из потоков А и Б устанавливают таким, чтобы получить соотношение между аминными и кислотными функциональными группами, наиболее близкое к желаемой величине.

Согласно изобретению расход потоков контролируют и регулируют при помощи системы автоматического регулирования по результату анализа соотношения между кислотными и аминными функциональными группами, присутствующими либо в реакционной массе, образующейся в результате смешивания двух потоков, например, в реакторе предварительного смешения или после статических смесителей, либо в реакционной массе, находящейся в реакторе полимеризации или на выходе из указанного выше реактора полимеризации.

Регулирование скоростей подачи в различные реакторы может быть осуществлено при помощи насосов или дроссельных вентилей.

Чтобы получить эффективное регулирование стехиометрического соотношения, указанный выше анализ кислотных и аминных функциональных групп осуществляют непрерывно методом спектрометрического анализа в ближней ИК-области спектра. Система автоматического регулирования, равным образом, может быть привязана к измерению стехиометрического соотношения в двух потоках М2 и М3.

Такой способ анализа описан, в частности, в патенте США 5155184 для определения свойства полимера, такого как полиолефин. Кратко, он заключается в измерении поглощения образцом светового луча в интервале длин волн от 800 до 2600 нм и построении градуировочной кривой, отождествляя методом хемометрии различия в поглощении на разных длинах волн с изменениями свойства Р, измеренными методами химического или физико-химического анализа.

Данный способ определения свойства полимера был также описан в патенте США 5532487 и в международном патенте 96/16107. Так, в патенте США 5532487 метод спектрометрического анализа в ближней ИК-области спектра используют для определения концентраций концевых кислотных и аминных функциональных групп в полиамиде в твердом состоянии, например в нити или в безводных смесях двухосновная кислота/диамин.

Также в международном патенте 96/16107 описано использование метода спектрометрического анализа в ближней ИК-области спектра для определения концентрации концевых кислотных и/или аминных функциональных групп в полиамиде на выходе из реактора в расплавленной среде. Однако в приведенных двух примерах анализируемый полиамид является практически безводным.

В способе согласно изобретению указанное определение концентрации концевых кислотных и/или аминных функциональных групп осуществляют путем анализа реакционной массы, содержащей воду, образующуюся в результате реакции амидирования, например в контуре ответвления основного потока, в произвольном ответвлении от основного потока или в рециркуляционном контуре реактора.

Таким образом, способ согласно изобретению позволяет получать полиамид, исходя из диамина и двухосновной кислоты без использования воды или растворителя в легко регулируемых реакторах простой конструкции.

Кроме того, так как регулирование стехиометрии осуществляют путем изменения подачи смеси, содержащей либо небольшой избыток кислоты, либо небольшой избыток амина, изменения соотношения кислота/амин будут небольшой амплитуды. Следовательно, функционирование установки становится более постоянным, без высокой амплитуды изменения.

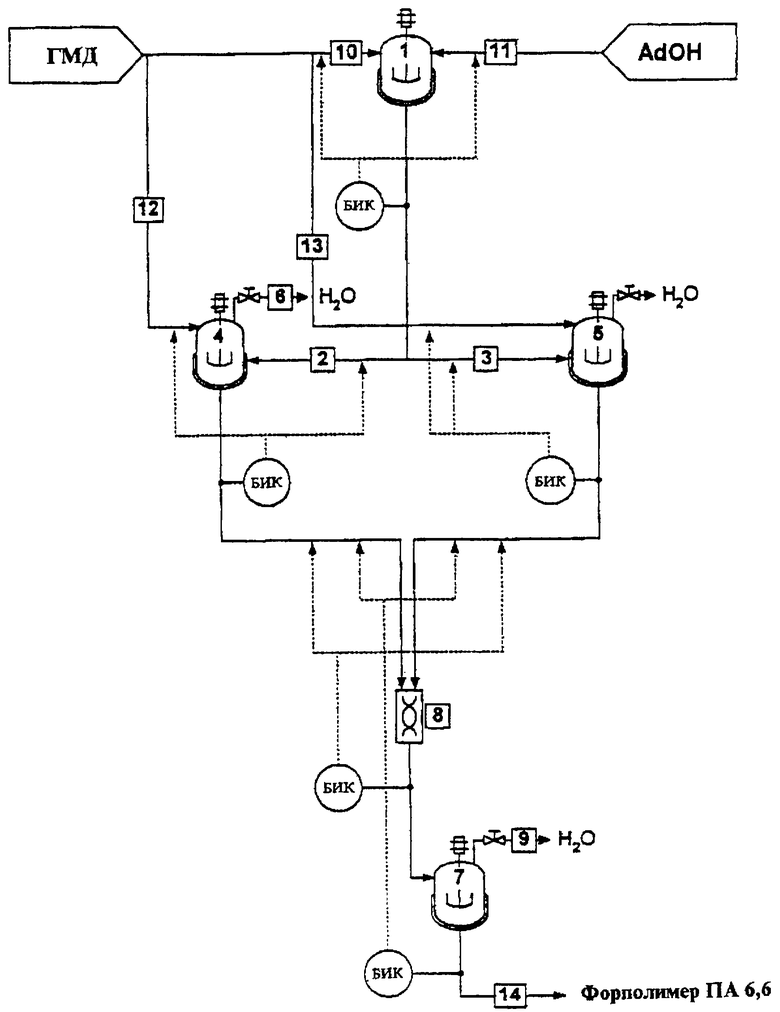

Другие преимущества, детали изобретения станут более ясными при рассмотрении примера, приведенного ниже только для сведения, и из детального описания, выполненного со ссылкой на чертеж, на котором представлена блок-схема части способа согласно изобретению.

Пример.

Согласно схеме, представленной на чертеже, в первый реактор 1 с перемешиванием непрерывно вводят соответственно по трубопроводам 10, 11 концентрированный водный раствор гексаметилендиамина с массовой концентрацией воды, равной 10%, и порошкообразную адипиновую кислоту с получением смеси, массовое соотношение которой 81% мономера кислоты и 19% мономера диамина. Полученная смесь M1 может содержать небольшое количество воды, например порядка 7 мас.% по отношению к смеси мономер двухосновной кислоты/мономер диамина. Смесь поддерживают при температуре около 126oС.

Смесь M1 извлекают из реактора 1 и по трубопроводам 2 и 3 соответственно подают в два реактора с перемешиванием 4 и 5.

Однако в неиллюстрируемом способе осуществления смесь M1 из реактора 1 может быть подана в резервуар-хранилище, а затем из него подана в реакторы 4 и 5, чтобы дать возможность более гибкого управления способом.

В иллюстрируемом примере реактор 4 поддерживают при 228oС при абсолютном давлении 15 бар, поток смеси M1, подаваемой по трубопроводу 2, составляет 41 кг/ч. В указанный реактор 4 через трубопровод 12 с регулируемым расходом подают раствор гексаметилендиамина (ГМД), содержащий 10% воды, с получением в реакторе 4 смеси М2, имеющей соотношение кислотных функциональных групп и аминных функциональных групп, равное 1,03.

Согласно изобретению указанное соотношение кислота/амин непрерывно измеряют в реакторе 4 или, как изображено, на выходе из данного реактора методом спектрометрического анализа в ближней ИК-области спектра, описанным ниже. Результат указанного анализа обрабатывается системой автоматического регулирования, которая регулирует расходы потоков смеси M1 и раствора ГМД, подаваемых в реактор 4.

На чертеже штриховые линии представляют, с одной стороны, регулирование потоков по измерениям в БИК и, с другой стороны, анализы составов потоков методом БИК.

Время пребывания смеси в реакторе 4 составляет приблизительно 48 минут. Реактор 4 имеет выход 6, позволяющий извлекать воду, содержащуюся и/или образующуюся в реакторе. Скорость извлечения указанной воды в форме пара составляет 7,6 кг/ч. Смесь М2, извлекаемая из реактора 4, представляет собой предварительно амидированную смесь адипиновая кислота/ГМД, обогащенную кислотными функциональными группами.

Согласно изобретению вторую предварительно амидированную смесь М3 адипиновая кислота/ГМД получают в реакторе 5 способом, аналогичным получению смеси М2 в реакторе 4. Однако расходы потоков смеси M1 и раствора гексаметилендиамина, подаваемого по трубопроводу 13, определены и отрегулированы таким образом, чтобы получить в реакторе 5 смесь, имеющую соотношение кислотных функциональных групп к аминным функциональным группам, равное 0,98.

В иллюстрируемом примере условия температуры и давления идентичны указанным условиям в реакторе 4. Однако, не выходя из объема изобретения, указанные условия могут быть немного разными.

Как и при получении смеси М2, расходы потоков смеси M1 и ГМД регулируют по результату непрерывного измерения соотношения кислотная функциональная группа/аминная функциональная группа в смеси М3 методом спектрометрического анализа в ближней ИК-области спектра, описанным ниже.

Обе смеси М2 и М3, образующиеся соответственно в реакторах 4 и 5, вводят в реактор поликонденсации 7, поддерживаемый при температуре 248oС при абсолютном давлении 17,5 бар.

В иллюстрируемом способе осуществления оба потока смесей М2 и М3 вводят в предварительный смеситель 8, который может представлять собой, например, комплект статических смесителей, установленных на трубопроводе, или любое другое средство для перемешивания, такое как резервуар с перемешиванием.

Расходы потоков смесей М2 и М3 регулируют таким образом, чтобы получить в реакторе 7 смесь, имеющую определенное соотношение кислотных функциональных групп и аминных функциональных групп в зависимости от характеристик получаемого полиамида.

Так, в иллюстрируемом примере, указанные расходы определены с целью получения в реакторе 7 смеси, имеющей разность между концентрациями кислотных функциональных групп и аминных функциональных групп (ККГ-КАГ) (GTC-GTA) на выходе из реактора 7, близкую к 50 мэкв/кг.

Согласно изобретению указанную разность концентраций или соотношений кислотных функциональных групп и аминных функциональных групп непрерывно измеряют методом спектрометрического анализа в ближней ИК-области спектра, при этом расходы потоков смесей М2 и М3, вводимых в предварительный смеситель 8, регулируют по этим измерениям таким образом, чтобы поддерживать заданную величину разности между двумя заданными величинами.

Время пребывания смеси или форполимера в реакторе 7 близко к 30 минутам. Реактор 7 снабжен дроссельным вентилем 9, чтобы дать возможность удалить часть воды, образующейся в результате реакции амидирования. Поток водяного пара, выходящий через дроссельный вентиль 9, равен 4,5 кг/ч. Контроль указанного расхода удаляемого водяного пара позволяет контролировать глубину реакции амидирования и, следовательно, степень полимеризации форполимера, извлекаемого из реактора 7, и давление в нем.

Средняя скорость извлечения форполимера из реактора 7 через трубопровод 14 составляет 102 кг/ч. Извлеченный таким способом форполимер имеет среднечисловую молекулярную массу, близкую к 3800, и содержит приблизительно 5% воды.

Иллюстрируемый способ позволяет получать непрерывно на выходе из реактора 7 форполимер, имеющий концентрацию концевых аминогрупп (КАГ), равную в среднем 238,2 мэкв/кг, и концентрацию концевых кислотных групп (ККГ), равную в среднем 289,5 мэкв/кг, то есть разность между концентрациями кислотных и аминных функциональных групп 51,3 мэкв/кг, при заданной и желаемой величине 50 мэкв/кг.

Форполимер, полученный таким образом, превращают в полиамид с желаемой молекулярной массой, совместимый с обычными применениями, путем добавления в рабочий поток полиамида, происходящего из способа получения полиамида 66, исходя из соли адипат гексаметилендиамина.

Непрерывные и обычные способы получения ПА 66 (PA 66), описанные, например, в работе "Polymerisation processes" edition Schildknecht (Wiley interscience, 1977), pp.424-467 (chapitre 12 "Preparation of 6,6-Nylon and related polyamides" par Donald B. Jacobs et Joseph Zimmerman), предполагают использование на стадии заключительной обработки полимера импульсного равновесного испарителя, сепаратора пар/форполимер и диспергатора. Поток форполимера, полученный способом согласно изобретению, добавляют к потоку обычного полиамида выше импульсного равновесного испарителя.

Добавление указанного потока полиамида, полученного способом согласно изобретению, не вызывает изменения качества и свойств полиамида, полученного на выходе со стадий окончательной обработки. Указанные свойства идентичны свойствам полиамида, полученного без указанного выше дополнительного потока.

Таким образом, способ согласно изобретению позволяет получать полиамид, пригодный для того, чтобы быть использованным в качестве исходного материала в обычных применениях, таких как изготовление нитей, волокон, пленок или изготовление формованных изделий.

Способ измерения с использованием спектрометрического анализа в ближней ИК-области спектра (БИК) заключается в осуществлении на реакционной смеси непрерывного измерения методом трансмиссии: световая волна излучается лампой спектрометра, передается по моноволоконному световоду к испускающему зонду, находящемуся в непосредственном контакте с реакционной смесью. Световой сигнал частично поглощается продуктом, через который он проходит, затем считывается воспринимающим зондом, тщательно съюстированным с испускающим зондом, передается по второму моноволоконному световоду, затем собирается детектором спектрометра. Программное обеспечение для регистрации спектров воспроизводит в целом спектр трансмиссии и трансформирует его в спектр поглощения. Регистрация спектров осуществляется таким образом в интервале волновых чисел от 4600 до 9000 см-1 с разрешением 16 см-1: каждый спектр является результатом усреднения 32 сканирований, осуществляемых со средней скоростью 128 сканирований в минуту.

Спектральную информацию, собранную с помощью непрерывного анализа, преобразуют в концентрацию концевых кислотных и аминных групп на 1 кг сухого продукта (соответственно ККГ и КАГ), а также в разность ККГ-КАГ, исходя из моделей, выбранных путем калибровки по образцам, проанализированным методами потенциометрического анализа, например, описанного в "Encyclopedia of Industrial Chemical Analysis", 1973, volume 17, page 293.

Комплект устройства для измерения в БИК сконструирован таким образом, чтобы выдерживать внутреннее давление 150 бар и температуру 300oС. Комплект состоит из ячейки из нержавеющей стали 316L и двух держателей зондов из стали Z30C13.

Корпус ячейки нагревают электрически, при этом нагрев регулируют, измеряя температуру в металлической массе или в полимере.

Трубопровод, по которому циркулирует анализируемый продукт, является цилиндрическим с диаметром 1 см. Данный поток проходит между расположенными перпендикулярно потоку держателями зондов, ввернутыми в проушины с нарезанной резьбой корпуса ячейки.

Используют зонды типа FCP-040 Cross Line Probe, поставляемые фирмой Axiom Analytical Incorporated. Указанные зонды ввинчены в держатели зондов таким образом, чтобы реализовать конусное уплотнение металл-металл, при этом на поверхность конца держателя зонда выходит сапфир диаметром 8 мм. Расстояние между испускающим зондом и воспринимающим зондом устанавливается путем симметричной регулировки с помощью завинчивания двух держателей зондов напротив друг друга: оно фиксируется на значении 4 мм и остается постоянным во время стадий калибровки и экстраполирования. Зонды соединены со спектрометром при помощи оптического волокна длиной около пятнадцати метров. Сам спектрометр соединен с компьютером в зале управления, который выдает в реальном масштабе времени результат анализа в режиме "on line".

Измерение, осуществляемое на смесях М2 и М3 на выходе из реакторов 4 и 5, имеет стандартную ошибку экстраполяции 10,1 мэкв/кг для КАГ, 13,0 мэкв/кг для ККГ и 12,7 мэкв/кг для разности ККГ-КАГ с коэффициентами корреляции больше 0,99.

Степень точности, достигаемая данным статистическим анализом спектров БИК, позволяет устанавливать соотношение между концевыми кислотными и аминными группами в смесях М2 и М3 путем автоматического регулирования расходов жидкостей, подаваемых соответственно в реакторы 4 и 5.

Измерение, проводимое на выходе из реактора 7, имеет стандартную ошибку экстраполяции 4,6 мэкв/кг для КАГ, 5,1 мэкв/кг для ККГ и 4,7 мэкв/кг для разности ККГ-КАГ с коэффициентами корреляции 0,990 для КАГ, 0,991 для ККГ и 0,995 для разности ККГ-КАГ.

Степень точности, достигаемая данным статистическим анализом спектров БИК, позволяет также устанавливать соотношение между концевыми кислотными и аминными группами путем автоматического регулирования потоков смесей М2 и М3, вводимых в предварительный смеситель или в реактор 7.

Также данный метод спектрометрического анализа в БИК равным образом позволяет определять состав смеси M1 и автоматически регулировать расходы мономеров, подаваемых в реактор 1.

Расположение зондов при осуществлении способа может быть различным, соответственно расположению реакторов или наличию реакторов или блоков для хранения.

Число точек анализа при осуществлении способа может изменяться от одной до нескольких. Так, можно иметь только контроль состава форполимера на выходе из реактора 7 и автоматически регулировать по данному измерению расходы смесей М2 и М3 и/или скорости введения раствора ГМД и смеси M1 в реакторы 4 и 5, не выходя при этом за рамки объема изобретения. Однако, для лучшего контроля способа, предпочтительно иметь контроль состава каждой из смесей М1-М4 и автоматически регулировать скорости введения реагентов в каждый из реакторов для получения указанных смесей.

Пример системы контроля и автоматического регулирования скоростей введения потоков смесей в разные реакторы проиллюстрирован пунктирными линиями на чертеже.

Как указано выше, способ согласно изобретению применяется предпочтительно для получения ПА 66, но он может быть также использован для получения других полиамидов, получаемых на основе мономеров двухосновных кислот и диаминов, и особенно для получения сополиамидов, таких как сополиамиды ПА 66/6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2001 |

|

RU2247130C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛИАМИДИРОВАНИЯ | 1999 |

|

RU2216552C2 |

| УЛУЧШЕННЫЕ ДИСПЕРСИИ ПОЛИАМИДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ КАРБОКСИЛЬНЫХ ГРУПП В СЛОЖНЫХ ПОЛИЭФИРАХ С ИСПОЛЬЗОВАНИЕМ АГЕНТА, СНИЖАЮЩЕГО МЕЖФАЗНОЕ НАТЯЖЕНИЕ | 2006 |

|

RU2420543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| ПОЛИАМИД ВЫСОКОЙ ТЕКУЧЕСТИ | 2007 |

|

RU2408614C2 |

| АДАПТИВНЫЙ ПАРОЗАЩИТНЫЙ БАРЬЕР | 2014 |

|

RU2660122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА, НЕЙЛОНОВАЯ СОЛЬ, ИСПОЛЬЗУЕМАЯ В НЕМ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СОЛИ | 2015 |

|

RU2684928C2 |

| СМЕСЬ ПОЛИАМИДОВ С УЛУЧШЕННОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2692368C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ НА ОСНОВЕ ПОЛИАМИДА | 2004 |

|

RU2326134C2 |

| СТАБИЛЬНЫЕ ПОЛИАМИДЫ ДЛЯ ПРОВЕДЕНИЯ ОДНОВРЕМЕННОЙ ТВЕРДОФАЗНОЙ ПОЛИМЕРИЗАЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ И ПОЛИАМИДОВ | 2006 |

|

RU2415163C2 |

Описан способ получения полиамида, образующегося в результате реакции по меньшей мере одной двухосновной кислоты с по меньшей мере одним диамином, отличающийся тем, что он содержит следующие стадии: приготовление первой смеси М2 двухосновной кислоты и диамина с молярным соотношением двухосновная кислота/диамин, составляющим от 1,005 до 1,2; приготовление второй смеси М3 двухосновной кислоты и диамина с соотношением двухосновная кислота/диамин, составляющим от 0,8 до 0,995; введение в форме расплава первого потока первой смеси М2 и второго потока второй смеси М3 в реактор полимеризации с перемешиванием; извлечение из указанного выше реактора потока полиамидного форполимера и введение указанного выше потока полиамида на стадию окончательной обработки для достижения желаемой степени полимеризации; при этом смесь потоков первой и второй смесей непрерывно анализируют для определения соотношения между кислотными и аминными функциональными группами и по меньшей мере расход одного из указанных выше потоков первой или второй смеси регулируют в зависимости от результата анализа, чтобы поддержать соотношение между кислотными и аминными функциональными группами, равное желаемой величине, причем величина отклонения этого соотношения от желаемой величины составляет предпочтительно не более или менее 0,0005. Способ согласно изобретению позволяет получать равновесный полиамид, регулируя стехиометрию смеси, пригодный в качестве исходного материала при изготовлении нитей, волокон, пленок или формованных изделий. 14 з.п.ф-лы, 1 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПРУЖИН с ПРОТИВОПОЛОЖНО НАПРАВЛЕННЫМИ ВЕТВЯМИ | 0 |

|

SU364376A1 |

| Способ и машина для механической выделки стеклянных изделий | 1925 |

|

SU1157A1 |

| US 4131712 А, 26.12.1978 | |||

| БИБЛИОТЕЧКА | 0 |

|

SU294350A1 |

Авторы

Даты

2004-01-20—Публикация

2000-06-08—Подача