Данное изобретение относится к способам получения полиамидов из мономеров дикарбоновой кислоты и мономеров диамина. Более конкретно изобретение относится к способу получения полиамидов, который не требует добавления воды к реагентам.

Полиамиды могут быть получены путем двухстадийного процесса, в котором дикарбоновую кислоту и диамин подвергают взаимодействию в воде до образования соли и затем соль нагревают для инициирования полимеризации. Например, адипиновая кислота и гексаметилендиамин могут быть использованы для получения найлона 6,6. Вода, высвобождающаяся за счет полимеризации, а также вода, добавляемая с реагентами, должна быть в конце концов удалена из продукта, например, путем испарения. Это требует больших энергетических затрат, а также дополнительного оборудования процесса. Поэтому было бы полезно производить полиамиды без добавления воды к реагентам, чтобы снизить расход на удаление воды из продукта и чтобы исключить промежуточный продукт (соль), упрощая тем самым весь процесс.

Однако попытки получить полиамиды непосредственно из мономеров без добавления воды сопряжены с рядом трудностей. Регулирование количеств мономеров, подаваемых в реакцию, является существенным моментом, потому что избыток одного или другого будет вредно влиять на молекулярную массу и, следовательно, на физические свойства продукта. Доказано, что очень трудно обеспечить точное регулирование количеств реагентов, как это требуется. Другие проблемы, связанные с такими процессами непосредственной полимеризации, включают в себя разложение мономеров и/или полимерного продукта в результате (1) выдерживания при высоких температурах в течение продолжительных периодов времени (например, несколько часов), (2) контакта расплавленных мономеров с кислородом и (3) воздействия следовых металлических примесей в материалах, из которых изготовлено технологическое оборудование.

В течение продолжительного времени существует потребность в усовершенствованных процессах получения полиамидов непосредственно из мономеров.

Одним аспектом изобретения является способ получения полиамида из мономера дикарбоновой кислоты и мономера диамина. Один вариант способа включает стадии:

(a) смешивания расплавленного мономера дикарбоновой кислоты и расплавленного мономера диамина в эквимолярных количествах с получением таким образом расплавленной реакционной смеси;

(b) пропускания реакционной смеси через по меньшей мере один невентилируемый реактор, причем время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе составляет от 0,01 до 30 мин, формирования таким образом первого продуктового потока, который содержит полиамид и полимеризационную воду, и

(с) пропускания первого продуктового потока через по меньшей мере один вентилируемый реактор, посредством чего удаляют полимеризационную воду, формируя тем самым второй продуктовый поток, который содержит полиамид.

В другом варианте способ включает стадии:

(a) смешивания расплавленного мономера дикарбоновой кислоты и расплавленного мономера диамина в эквимолярных количествах с получением таким образом расплавленной реакционной смеси; и

(b) пропускания реакционной смеси через по меньшей мере один невентилируемый реактор при избыточном давлении между 0-35,15 кг/см2, причем время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе составляет от 0,01 до 30 мин, формирования таким образом первого продуктового потока, который содержит полиамид.

В этом воплощении способа второй реактор, размещенный ниже по потоку от по меньшей мере одного невентилируемого реактора, не требуется, но, необязательно, может быть использован для удаления полимеризационной воды, для дальнейшей реакции или для обеих целей.

Способ по изобретению может осуществляться непрерывно и нет необходимости добавлять воду к дикарбоновой кислоте, к диамину или к реакционной смеси. Не требуется добавлять ни дополнительный мономер дикарбоновой кислоты, ни мономер диамина после перемешивания.

Расплавленная дикарбоновая кислота может быть получена путем стадий:

удаления кислорода из сухой дикарбоновой кислоты путем чередования воздействия на сухую дикарбоновую кислоту в автоклаве для удаления кислорода вакуума и давления инертного газа с получением таким образом твердой дикарбоновой кислоты, которая имеет пониженное содержание молекулярного кислорода, и

подачи твердой дикарбоновой кислоты, имеющей пониженное содержание молекулярного кислорода, в плавильный котел, который содержит некоторое количество расплавленной дикарбоновой кислоты, в результате чего твердая дикарбоновая кислота плавится и получают непрерывный поток расплавленной дикарбоновой кислоты.

Твердая дикарбоновая кислота может быть перемещена из автоклава для удаления кислорода в плавильный котел под действием силы тяжести. Предпочтительно ее перемещают из автоклава для удаления кислорода в плавильный котел под действием сочетания силы тяжести и давления инертного газа в автоклаве для удаления кислорода. Такой порядок позволяет свести время пребывания мономера дикарбоновой кислоты в плавильном котле менее чем к 3 ч.

В предпочтительных воплощениях способа температура реакционной смеси в по меньшей мере одном невентилируемом реакторе приблизительно между 220 и 300oС. Предпочтительно избыточное давление в по меньшей мере одном невентилируемом реакторе от 0-35,15 кг/см2, более предпочтительно от 3,515-17,577 кг/см2, наиболее предпочтительно от 8,437-12,655 кг/см2. Время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе составляет предпочтительно от 0,01 до 30 мин, более предпочтительно от 0,5 до 30 мин, наиболее предпочтительно от 1 до 5 мин. Первый продуктовый поток, покидающий по меньшей мере один невентилируемый реактор, обычно содержит менее чем 40% по массе неполимеризованных мономеров, предпочтительно менее чем 10% по массе неполимеризованных мономеров. Время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе предпочтительно от 1 до 60 мин.

В одном воплощении изобретения может быть использована система рекуперации реакционноспособного диамина. По меньшей мере один вентилируемый реактор создает поток отходящего газа, который содержит водяной пар и испаренный мономер диамина, и отходящий газ приводят в контакт с расплавленным мономером дикарбоновой кислоты в колонне рекуперации, в результате чего по меньшей мере часть испаренного мономера диамина взаимодействует с мономером дикарбоновой кислоты с образованием полиамида. Создают жидкий отходящий поток из колонны рекуперации, который содержит полиамид и непрореагировавший расплавленный мономер дикарбоновой кислоты, и жидкий отходящий поток смешивают затем с расплавленным мономером диамина.

Одним конкретным воплощением изобретения является непрерывный способ получения найлона 6,6 из адипиновой кислоты и гексаметилендиамина (ГМД), включающий:

удаление кислорода из сухой адипиновой кислоты путем чередования воздействия на сухую адипиновую кислоту в автоклаве для удаления кислорода вакуума и давления инертного газа с получением таким образом твердой адипиновой кислоты, которая имеет пониженное содержание молекулярного кислорода;

подачу твердой адипиновой кислоты, имеющей пониженное содержание молекулярного кислорода, в плавильный котел, который содержит некоторое количество расплавленной адипиновой кислоты, в результате чего твердая адипиновая кислота плавится и получают непрерывный поток расплавленной адипиновой кислоты;

расплавление ГМД;

смешивание расплавленной адипиновой кислоты и расплавленного ГМД в эквимолярных количествах с получением таким образом расплавленной реакционной смеси;

течение реакционной смеси через по меньшей мере один невентилируемый реактор, время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе от 0,01 до 5 мин, получение таким образом частично полимеризованной реакционной смеси найлона 6,6;

течение частично полимеризованной реакционной смеси через по меньшей мере один вентилируемый реактор, посредством чего частично полимеризованную реакционную смесь дополнительно полимеризуют, получая найлон 6,6, и где удаляют полимеризационную воду.

В этом конкретном воплощении относительная вязкость (RV) частично полимеризованной реакционной смеси найлона 6,6, покидающей не вентилируемый реактор, имеет величину от 0 до 3 и относительная вязкость найлона 6,6, покидающего вентилируемый реактор, составляет от 3 до 15. Относительная вязкость, как используется здесь, является отношением вязкости (в сантипуазах) при 25oС раствора 8,4% по массе полиамида в 90%-ной муравьиной кислоте (90% по массе муравьиной кислоты и 10% по массе воды) к вязкости (в сантипуазах) при 25oС одной 90%-ной муравьиной кислоты.

Способ полиамидирования данного изобретения может давать конечный продукт без необходимости добавления воды к реагентам и без промежуточной стадии образования соли. В дополнение, способ данного изобретения может осуществляться непрерывно со значительно более короткими временами пребывания расплавленных реагентов и расплавленного полимера в высокотемпературных участках процесса. Это значительно снижает потребление воды, образование сточных вод и расход энергии процесса. Это также исключает необходимость или снижает необходимые размеры оборудования в процессах, известных из уровня техники, такого как испарители, которые использовались для удаления добавленной воды процесса. Кроме того, исключается избыточное термическое воздействие на реагенты и продукт.

Аспект данного изобретения, относящийся к реакционной колонне рекуперации для извлечения и повторного использования гексаметилендиамина или мономера другого диамина, уменьшает выделения диамина в сточные воды и увеличивает общее превращение исходного диамина в полиамидный продукт.

Аспект данного изобретения, относящийся к непрерывному плавлению дикарбоновой кислоты, такой как адипиновая кислота, обеспечивает практичный и экономичный способ непрерывной подачи расплавленной дикарбоновой кислоты для применения в способе полиамидирования или для других применений. Способ обеспечивает получение высококачественной расплавленной кислоты без изменения цвета или без другого термического разложения. Получение чистой расплавленной кислоты облегчает получение высококачественного полиамида.

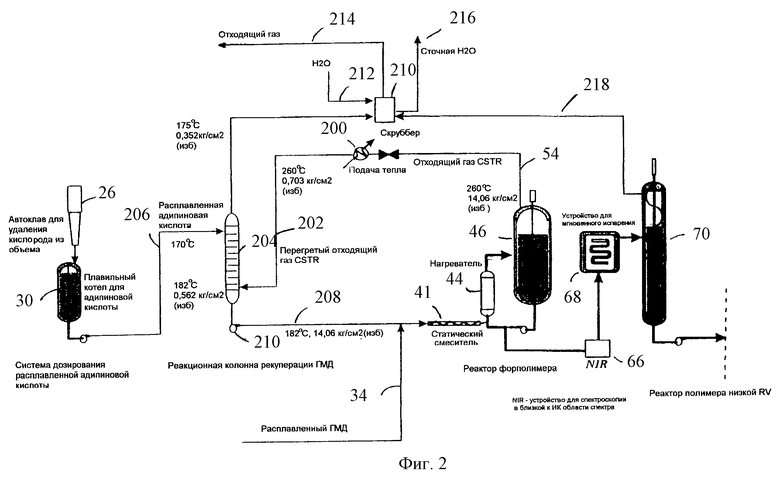

Фиг. 1 представляет маршрутную схему процесса полиамидирования данного изобретения.

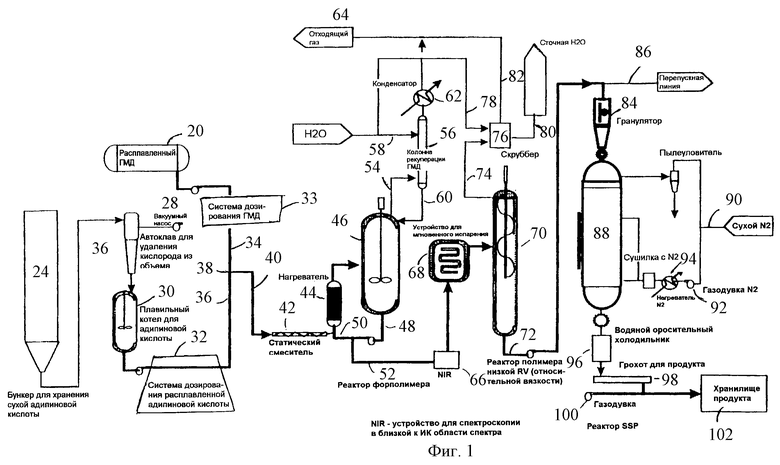

Фиг. 2 представляет маршрутную схему процесса системы рекуперации реакционноспособного диамина, которая может быть использована в способе полиамидирования данного изобретения.

Способ данного изобретения может быть использован для получения разнообразных полиамидов из мономеров дикислоты и диамина. Способ, в частности, пригоден для получения найлона 6,6 из адипиновой кислоты и гексаметилендиамина.

Фиг. 1 представляет маршрутную схему процесса одного воплощения способа. Расплавленный гексаметилендиамин (ГМД) подают из резервуара 20 для хранения расплавленного ГМД. Существует несколько подходящих путей обеспечения расплавленного ГМД. Одним является размещение оборудования процесса полиамидирования вблизи установки, где производят ГМД, так что расплавленный поток ГМД может быть направлен по трубе непосредственно в резервуар 20. Другим путем могло бы быть обеспечение водного раствора ГМД, испарение воды и плавление ГМД.

Тепло, необязательно, может быть привнесено в этот резервуар 20, например, посредством теплопереносящей рубашки вокруг резервуара 20. Температура в этом резервуаре предпочтительно около 70oС. Расплавленный ГМД затем перекачивают через систему 22 дозирования ГМД, которая точно контролирует количество ГМД, подаваемого в расположенный ниже по потоку аппарат.

Адипиновую кислоту, обычно в форме сухих кристаллов, подают из бункера 24 для хранения адипиновой кислоты. Адипиновая кислота из бункера течет в резервуар-отделитель 26 кислорода из объема. В этом резервуаре 26 удаляют воздух. Предпочтительно удаление воздуха в резервуаре 26 сопровождают циклированием вакуума с замещением азотом в периодическом режиме. Вакуум может быть создан посредством вакуумного насоса 28. Частота циклирования между вакуумом и давлением азота может быть отрегулирована для достижения желательной степени удаления кислорода.

Предпочтительно резервуар-отделитель 26 кислорода из объема содержит автоклав, имеющий донную часть, образующую бункер с уменьшающимся диаметром по направлению к его дну. Стороны бункерной части резервуара-отделителя кислорода из объема предпочтительно образуют угол с горизонталью по меньшей мере 70o, чтобы облегчить вытекание из дна резервуара.

Кристаллы адипиновой кислоты, в значительной степени освобожденные от молекулярного кислорода, затем текут (предпочтительно за счет силы тяжести с давлением, поддерживаемым давлением азота в резервуаре-отделителе кислорода из объема) из резервуара-отделителя 26 кислорода из объема в плавильный котел 30 адипиновой кислоты. Плавильный котел 30 является котлом с рубашкой и с непрерывным перемешиванием, который работает под небольшим давлением азота при температуре чуть выше температуры плавления адипиновой кислоты (т.е. выше 153oС). Кристаллы адипиновой кислоты, поступающие в этот котел через его верх, быстро плавятся на поверхности расплавленной адипиновой кислоты в нем. Таким образом, в процессе возможно осуществление непрерывного плавления адипиновой кислоты. Предпочтительно плавильный котел 30 имеет обратно коническое впускное сопло, чтобы уменьшить сопротивление течению. Предпочтительно также, чтобы плавильный котел 30 был изготовлен из металлического сплава, содержащего мало примесей, которые могли бы вредно влиять на мономер, или не содержащего их. Подходящими материалами являются нержавеющие стали Hastolloy С и 316.

Может быть полезным предпринимать дополнительные меры для дальнейшего удаления кислорода из этого плавильного котла, чтобы свести к минимуму возможность термического разложения. Одним путем осуществления этого является приложение энергии вибрации к расплавленной адипиновой кислоте в плавильном котле 30, например, посредством ультразвукового устройства. Энергия вибрации может облегчить выход захваченного воздуха из расплавленной кислоты, заставляя воздушные пузырьки подниматься к поверхности расплавленной кислоты.

Время пребывания расплавленной адипиновой кислоты в плавильном котле 30 предпочтительно сводят к минимуму, чтобы уменьшить термическое воздействие на этот реагент. Предпочтительно время пребывания менее чем три часа, более предпочтительно между около 1-2 часами. Расплавленная адипиновая кислота выходит со дна плавильного котла 30 и ее перекачивают к системе дозирования 32 адипиновой кислоты, которая точно контролирует количество адипиновой кислоты, подаваемой в расположенный ниже по потоку аппарат.

Сочетание резервуара-отделителя 26 кислорода из объема и плавильного котла 30 адипиновой кислоты позволяет непрерывно плавить кристаллы адипиновой кислоты без термического разложения или изменения окраски.

Поток 34 расплавленного ГМД из системы дозирования ГМД 22 и поток 36 расплавленной адипиновой кислоты из системы дозирования 32 адипиновой кислоты непрерывно приводят в контакт и объединяют в стехиометрических количествах в Y-соединении 38. Два мономера контактируют друг с другом, когда они проходят из Y-соединения через следующий сегмент 40 трубопровода и в невентилируемый смеситель 42, который предпочтительно является встроенным статическим смесителем.

В предпочтительном воплощении способа поток 36 расплавленной адипиновой кислоты находится при температуре около 170oС, и поток 34 расплавленного ГМД находится при температуре около 70oС, и давление при Y-соединении 38 равно около 10,546 кг/см2. Встроенный статический смеситель предпочтительно является статическим смесителем Kenics с 24 элементами. Стенки Y-соединения и встроенного смесителя 42 предпочтительно поддерживают при температуре около 268oС. Время пребывания мономеров в смесителе 42 предпочтительно между около 1-30 с, более предпочтительно около 3 с. Реакционная масса, покидающая смеситель 42, проходит в невентилируемую трубу, что дает, например, дополнительные 10-60 с времени реакции при 260oС и 10,546 кг/см2.

Хотя способ данного изобретения может осуществляться без включения воды в состав реагентов, нет необходимости, чтобы реагенты были полностью безводными. Например, поток подаваемого ГМД может содержать около 5% воды по массе, и поток адипиновой кислоты может содержать около 2% воды по массе, и процесс все еще будет протекать должным образом. Потоки реагентов, имеющие такие низкие концентрации воды, упоминаются здесь как "по существу сухие".

Некоторое взаимодействие ГМД и адипиновой кислоты происходит от момента, когда они контактируют друг с другом в Y-соединении 38, продолжающееся в течение времени ввода в теплообменник 44. Температура и время пребывания, используемые в этой части процесса, могут быть выбраны так, чтобы вызвать полную полимеризацию на этот момент или чтобы предотвратить завершение полимеризации на этот момент. В последнем случае продукт неполной реакции, образовавшийся при контактировании мономеров, упоминают здесь как "форполимер". Масса форполимера в трубе ниже по потоку от смесителя 42 обычно будет на 60-90% превращенной в найлон 6,6. Никакой закупорки не будет происходить, потому что используемые условия предотвращают кристаллизацию низкоплавких промежуточных соединений. Важно оптимизировать работу процесса так, чтобы трубопровод 40 и смеситель 42 были невентилируемыми и чтобы давление в них было относительно низким, например между около 0-35,15 кг/см2, наиболее предпочтительно около 10,546 кг/см2.

В воплощении способа, показанном на фиг.1, форполимер затем проходит через теплообменник 44 и в вентилируемый реактор 46 форполимера. Использование здесь теплообменника не является обязательным. Вместо этого любое необходимое тепло может быть обеспечено внутренними нагревающими змеевиками внутри реактора 46 или рубашкой вокруг реактора. Нагретый форполимер, покидающий теплообменник 44, предпочтительно поступает в реактор 46 в точке ниже поверхности жидкого материала в нем. Дальнейшая полимеризация может происходить в этом реакторе 46, который предпочтительно является реактором с постоянным перемешиванием. Донный поток 48 реактора необязательно может быть разделен на рецикловый поток 50 и второй поток 52, который направляют на дальнейшую переработку. Если используют возвращение в цикл, скорость течения рециклового потока 50 предпочтительно в 15 раз больше, чем скорость течения свежего форполимера, подаваемого в реактор 46. Реактор 46 предпочтительно работает при заполнении приблизительно на 50% жидким материалом, для того чтобы обеспечить большую поверхность раздела между паром и жидкостью.

Очень желательно в этом процессе обеспечить обратное перемешивание концевых групп полимера, образование высокой удельной поверхности раздела, которая облегчает потерю летучести расплавленного материала, и высокие скорости теплопередачи, которая может быстро повысить температуру расплавленного материала. Эти преимущества могут быть достигнуты, например, либо путем применения реактора с непрерывным перемешиванием, либо путем применения роторного реактора проточного типа вместе с возвращением в цикл продуктового потока.

Головной поток 54 из реактора 46 является паром, содержащим водяной пар (например, испаренную воду, полученную при реакции поликонденсации) и обычно некоторое количество ГМД. Головной поток 54 проходит в колонну 56 рекуперации ГМД, в которую также подают воду 58. Поток конденсата 60, содержащий некоторое количество ГМД и воду, возвращают в цикл в реактор 46, в то время как остаточный пар охлаждают с помощью теплообменника 62 и удаляют как часть потока 64 отходящего газа.

В одном воплощении способа форполимер нагревают до около 260oС в теплообменнике 44, и реактор 46 работает при около 260oС и 10,546 кг/см2. В качестве примера подходящих относительных скоростей течения, если свежий форполимер подают в реактор 46 при скорости 45,4 кг в час, скорость течения возвращаемого в цикл со дна реактора предпочтительно около 907,2 кг в час. Реактор 46, работающий в этих условиях, может производить более чем 95%-ное превращение мономеров в найлон 6,6 с концентрацией воды 3 мас. % после времени пребывания 20 мин в реакторе 46.

Частично полимеризованный материал в потоке 52, покидающий реактор 46, анализируют, например, с помощью устройства 66 для спектроскопии в близкой к инфракрасной области спектра (NIR). Устройство может определять, например, путем спектроскопии в близкой к инфракрасной области спектра относительное количество концевых групп амина и кислоты. Измерения, производимые NIR устройством 66, могут быть использованы для контроля системы 22 дозирования ГМД и/или системы 32 дозирования адипиновой кислоты.

Хотя материал в этом пункте в процессе полимеризуется, в некоторых воплощениях способа степень полимеризации и, следовательно, молекулярная масса и относительная вязкость (RV) полимера не будет настолько высока, как это желательно для конечного продукта. Поэтому частично полимеризованный материал может быть пропущен через аппарат для мгновенного испарения 68 для подпитки дополнительным теплом и затем во второй реактор 70. Назначение второго реактора 70 - обеспечить дальнейшую полимеризацию и тем самым повысить молекулярную массу и RV продукта. Полимерный продукт в донном потоке 72 из второго реактора должен иметь молекулярную массу, желательную для конечного продукта.

Предпочтительно температура во втором реакторе 70 между около 260 и около 280oС и давление атмосферное.

Пар ГМД и поток, образованный во втором реакторе 70, удаляют в отбираемом через верх потоке 74, который поступает в скруббер 76. Водный поток 78 также направляют в этот скруббер, так что пар будет конденсироваться и может быть удален как поток 80 сточной воды. Остаточный пар покидает скруббер 76 в отбираемом через верх потоке 82 и становится частью потока 64 отходящего газа.

Полимерный продукт может быть либо пропущен через гранулятор 84, либо направлен по перепускной линии 86. Если его пропускают через гранулятор, полимерные гранулы затем пропускают в сушилку 88. Подачу газообразного азота 90, газодувку 92 для азота и нагреватель 94 азота используют для подачи газообразного азота в емкость 88, в которой сушат полимерные гранулы. Высушенные гранулы, выходящие со дна сушилки 88, пропускают через водяной оросительный холодильник 96, грохот 98 и перемещают с помощью газодувки 100 на участок хранения 102 продукта.

Обращаясь снова к фиг.1, ГМД в отходящем газе 54 из реактора 46 может быть удален путем обычного разделения в колонне 56 с ситчатыми тарелками. В качестве варианта ГМД может быть извлечен с помощью реакционной колонны, как показано на фиг.2. В этом альтернативном воплощении отходящий газ 54 из реактора 46 продувают через теплообменник 200, в котором он перегревается до 260oС и 0,703 кг/см2 (избыточное). Перегретый отходящий газ 202 впрыскивают в нижнюю часть реакционной колонны 204 рекуперации ГМД. Поток 206 расплавленной адипиновой кислоты (предпочтительно при около 170oС) подают в верхнюю часть колонны 204, которую предпочтительно поддерживают при около 182oС и около 0,562 кг/см2 (избыточное). Расплавленная адипиновая кислота взаимодействует с ГМД в отходящем газе, образуя небольшие количества соли найлона, будучи нагретой до 182oС. Отходящий поток 208 из колонны 204 перекачивают к встроенному статическому смесителю 42 насосом 210, предпочтительно повышающим избыточное давление отходящего потока до около 14,06 кг/см2. Поток 34 расплавленного ГМД также подают к смесителю 42.

Отходящий газ с верха реакционной колонны 204 рекуперации ГМД затем подают в скруббер 210, где промывают потоком воды 212, получая в результате конечный поток 214 отходящего газа и поток 216 сточной воды. Поток 218 отходящего газа из второго реактора 70 также может быть подан в скруббер 210.

Применение реакционной колонны 204 рекуперации ГМД, как показано на фиг. 2, может снизить общий расход воды в процессе путем исключения орошения внешней водой реактора.

Полиамиды, полученные этим способом, такие как найлон 6,6, имеют множество хорошо известных применений, таких как формование из них волокон для ковров.

Предыдущее описание конкретных воплощений данного изобретения не предназначено быть полным перечнем всех возможных воплощений изобретения. Специалисты в этой области должны понимать, что могут быть сделаны модификации конкретных воплощений, описанных здесь, которые будут находиться в сфере действия данного изобретения. Например, хотя конкретные воплощения, описанные здесь, касаются взаимодействия адипиновой кислоты и гексаметилендиамина для получения найлона 6,6, другие мономеры, известные специалистам в этой области, могут быть использованы, чтобы получать другие полиамиды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2010 |

|

RU2560164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2008 |

|

RU2451036C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2000 |

|

RU2221820C2 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ, С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2583264C2 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445208C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ НА ОСНОВЕ ПОЛИАМИДА | 2004 |

|

RU2326134C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2001 |

|

RU2247130C2 |

| ПОЛИАМИДНАЯ СМОЛА | 2009 |

|

RU2525311C2 |

| МНОГОСЛОЙНАЯ БУТЫЛКА | 2006 |

|

RU2411129C2 |

| СМЕСИ ПОЛИАМИДОВ И ПОЛИДИЕНОВ С ПОВЫШЕННОЙ СПОСОБНОСТЬЮ РЕАГИРОВАТЬ С КИСЛОРОДОМ | 2010 |

|

RU2532150C2 |

Изобретение относится к способам получения полиамидов из мономеров дикарбоновой кислоты и мономеров диамина, а именно к способу получения полиамидов, который не требует добавления воды к реагентам. Описан способ получения полиамида из мономера дикарбоновой кислоты и мономера диамина, он включает стадии (а) смешивания расплавленного мономера дикарбоновой кислоты и расплавленного мономера диамина в эквимолярных количествах с получением таким образом расплавленной реакционной смеси; (b) пропускания реакционной смеси через по меньшей мере один невентилируемый реактор, причем время пребывания реакционной смеси в по меньшей мере одном невентилируемом реакторе составляет от 0,01 до 30 мин, формирования таким образом первого продуктового потока, который содержит полиамид и полимеризационную воду, и (с) пропускания первого продуктового потока через по меньшей мере один вентилируемый реактор, посредством чего удаляют полимеризационную воду, формируя тем самым второй продуктовый поток, который содержит полиамид. Способ может осуществляться непрерывно и нет необходимости добавлять воду к дикарбоновой кислоте, к диамину или к реакционной смеси. Кроме того, описан способ непрерывного плавления дикарбоновой кислоты и непрерывный способ получения найлона 6,6 из адипиновой кислоты и гексаметилендиамина. Полиамиды, полученные этим способом, могут использоваться, в частности, для формования из них волокон для ковров. 4 с. и 21 з.п.ф-лы, 2 ил.

| Гидропривод срезающего органа | 1981 |

|

SU976161A1 |

| US 5674974 А, 07.10.1977 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ изготовления полуфабриката консоли крыла с гибкой перемычкой | 2024 |

|

RU2840547C1 |

| Способ получения полиамидов | 1961 |

|

SU144984A1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

Авторы

Даты

2003-11-20—Публикация

1999-05-26—Подача