Изобретение относится к пленке, изготовленной из объемного перфорированного пластмассового материала, и соответствующей матрице для ее изготовления. Пленка подобного рода может применяться в качестве фильтрующего слоя в различных областях, например, в санитарно-гигиенических изделиях, а именно, женских гигиенических прокладках, подгузниках для детей и подкладок для защиты при недержании мочи. Она может также применяться в качестве фильтрующего слоя или пленки для упаковки, предназначенных для потребления мясных продуктов с целью их лучшего и более длительного сохранения. Кроме того, эта пленка может быть использована в сельском хозяйстве для мульчирующего покрытия или защиты сельскохозяйственных культур на почве или для защитного обертывания фруктов на растении во время их созревания, например винограда.

Ниже в качестве предисловия перечислены определения некоторых параметров, используемых при изготовлении дерфорированного пластмассового материала.

Термин "время пропускания жидкости" обозначает время, необходимое для прохождения известного количества известной жидкости через данный фильтрующий слой или пленку и таким образом определяет ее способность пропускать жидкость.

"Обратное смачивание покровного материала" - это параметр, который характеризует способность фильтрующего слоя или пленки препятствовать обратному потоку известной жидкости по направлению к коже, как только она проникла в слой.

Термин "блеск" обозначает отношение света, зеркально отраженного поверхностью, и полного отраженного света. Следовательно, при определении поверхностного блеска пленки учитывается только свет, отраженный под углом, равным углу падения, а не весь свет, отраженный во всех направлениях.

После получения компанией "Проктер энд Гэмбл" патента США 3929135 /1974 г. /, ее усилия в течение многих лет были направлены, главным образом, на изготовление перфорированных пластмассовых пленок, по возможности похожих на ткань и имеющих волокнообразные элементы, образующие отверстия, которые, в свою очередь, разделены на меньшие отверстия, или многоугольные формы с такими отверстиями для придания внешнего вида крученых волокон или получения небольших неровностей на поверхности пластмассовых пленок с целью уменьшения их блеска.

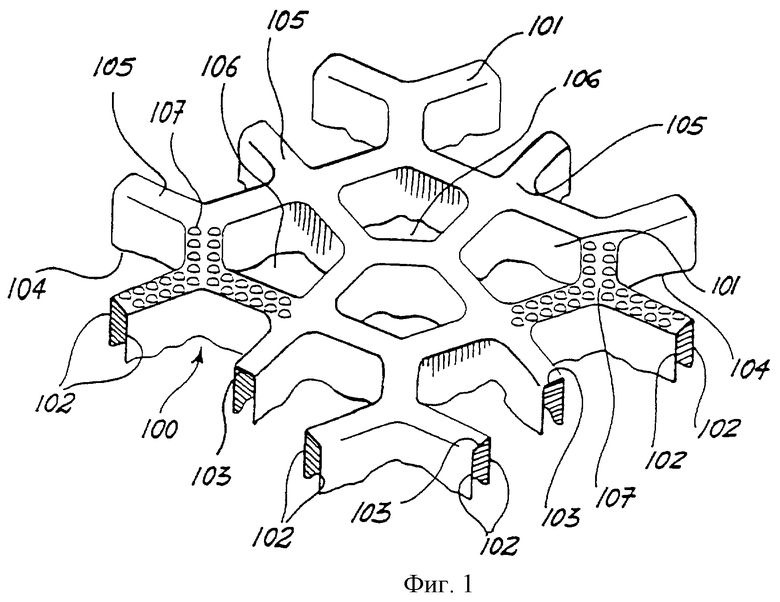

На фиг. 1 показан увеличенный схематический вид части первой пленки, изготовленной из перфорированного пластмассового материала 100, известного из предшествующего уровня техники. Пленка 100 имеет вид сетчатой микроструктуры, образованной сегментами 101, которые в профиле поперечного сечения имеют почти вертикальные боковые стенки 102 и по существу горизонтальную верхнюю стенку 103. Позицией 104 обозначена нижняя поверхность пленки 100. Сегменты 101 соединяются в узлах 105 и ограничивают отверстия 106 в форме усеченных конусов, имеющие в плане форму пятиугольника.

Пленка подобного рода характеризуется высокими значениями "времени пропускания жидкости" и "обратного смачивания", которые отрицательно влияют на ее функциональное назначение, а также большим "блеском", что сразу же раскрывает природу материала, т.е. пластмассы.

Чтобы уменьшить поверхностный блеск этой пленки (100), известной из предшествующего уровня техники, или чтобы обеспечить ее шероховатый внешний вид, как у ткани, наверху сегментов 101 или в других частях внутренней поверхности отверстий 106 в правильном шахматном порядке расположены микронеровности или микровыступы, которые обозначены позицией 107 на фиг.1 и которые, однако, имеют недостаток в том, что замедляют поток жидкости, создавая большое сопротивление во время ее движения через сами отверстия в форме усеченных конусов. Кроме того, эти возможные поверхностные выступы вынуждают жидкость задерживаться вокруг них. Вышеуказанные недостатки в сочетании с вышеупомянутым высоким значением "обратного смачивания" способствуют созданию неприятного ощущения влажности, которое возникает, когда верхний фильтрующий слой детского подгузника, подкладки для использования при недержании мочи или женской гигиенической прокладки не способен предотвратить возврат жидкостей и их контакт с кожей.

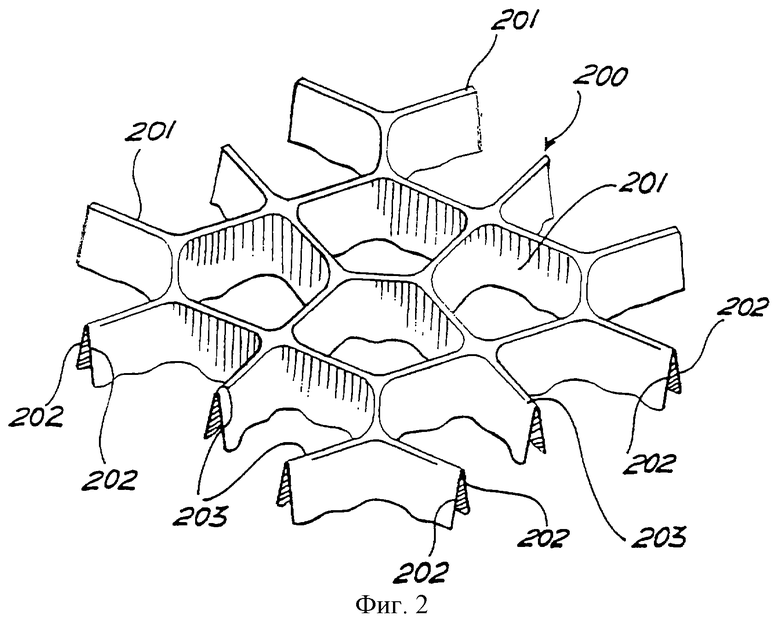

На фиг. 2 показан увеличенный схематический вид второй пленки из перфорированного пластмассового материала 200, известного из предшествующего уровня техники. В отличие от пленки 100 на фиг.1 пленка 200 имеет сегменты 201, у которых профиль поперечного сечения имеет наклонные стенки 202, на верхней поверхности оканчивающиеся вершиной 203. При такой сужающейся конфигурации действительно уменьшается "блеск".

Однако, хотя и достигается (иногда отличным образом) цель изготовления таких пленок, по возможности похожих на ткани, фактом, которые приобретает особое значение в случае необходимости применения указанных пленок для подгузников или гигиенических прокладок, является то, что эти пленки не способны удовлетворять своему основному назначению, т.е. в конкретном случае использования в санитарно-гигиенических изделиях обеспечивать быструю абсорбцию жидкостей организма, как например мочи или менструальной жидкости, с поверхности кожи. Необходимо обеспечить течение этих жидкостей по направлению к абсорбирующей подкладке и предотвратить их течение обратно в противоположном направлении, тем самым исключая неприятное ощущение влажности у тех, кто носит подгузники или гигиенические прокладки.

Вместо этого, особенно в случае со второй пленкой 200 на фиг.2, лабораторные испытания показали, что наличие прямых стенок в профиле поперечного сечения сегментов 201, которые ограничивают сужающиеся выступы, позволяет иметь указанные выступы с явной сходимостью, правильной по всему поперечному сечению. От этого поперечного сечения правильной сужающейся формы, однако, зависит "обратное смачивание" или "время пропускания жидкости" либо то и другое. Если указанные прямые стенки расположены в верхней части отверстия в форме усеченного конуса или имеют небольшой наклон относительно горизонтальной плоскости верхней поверхности стенки, то они ограничивают усеченный конус или отверстие, которое чрезмерно закрыто в нижней части. Таким образом, оказывается влияние на "время пропускания жидкости", и оно будет очень большим, так как площадь пропускного сечения в конечной части усеченного конуса или внизу отверстия будет очень малой. Если указанные прямые стенки расположены в понижающейся нижней части усеченного конуса или если они имеют чрезмерный наклон относительно горизонтальной плоскости верхней поверхности пленки, как это показано на фиг.2, то они будут ограничивать усеченный конус с недостаточно сходящимися стенками. Таким образом, умеренная конусность усеченного конуса будет приводить к высокому значению "обратного смачивания", и только что пропущенная жидкость будет течь обратно в противоположном направлении.

Следовательно, технической задачей настоящего изобретения является создание пленки рассматриваемого типа со свойством быстро абсорбировать жидкости, при этом предотвращая их обратный поток в противоположном направлении.

Эта и другие технические задачи решаются посредством пленки, изготовленной из объемного перфорированного пластмассового материала и имеющей верхнюю поверхность со множеством отверстий, проходящих в виде сквозных отверстий по направлению к нижней поверхности этой пленки; взаимно примыкающие сквозные отверстия разделены сегментами из указанной пленки, имеющими профиль с симметричными боковыми сторонами, сходящимися по направлению к верхней поверхности, и эта пленка отличается тем, что указанный профиль поперечного сечения сегментов пленки имеет сходящееся сечение.

Преимущественно это сходящееся сечение является полуэллипсом.

Этот профиль сегментов пленки обеспечивает образование особой объемной формы отверстий, которые похожи на воронку и которые придают пленке согласно изобретению свойство втягивать находящиеся на поверхности жидкости и быстро пропускать их только вниз, при этом предотвращая их обратное течение в противоположном направлении.

В отличие от вышеописанных известных пленок или полос из объемного перфорированного пластмассового материала пленка согласно настоящему изобретению имеет очень низкое значение "обратного смачивания", низкий показатель "времени пропускания жидкости", низкое значение "блеска" и уменьшенную площадь поверхности контакта с пользователем.

Пленку согласно настоящему изобретению можно получить, используя любой способ, известный из предшествующего уровня техники, при котором любую термопластичную пленку, например, изготовленную из полиэтилена и органических и/или неорганических добавок или из любой смеси полиолефина и органических и/или неорганических добавок, укладывают на перфорированную формообразующую матрицу, или пленку экструдируют в почти расплавленном состоянии непосредственно или иным образом на указанную матрицу, и указанную пленку перфорируют, например, высоконапорной струей холодного или горячего воздуха или высоконапорной струей холодной или горячей воды, посредством механического действия пуансона или любого рабочего органа любого механического инструмента из любого материала, который частично или полностью проходит через отверстия указанной матрицы, придавая пленке форму указанной формообразующей матрицы.

В частности, предлагается матрица для изготовления пленки согласно изобретению, выполненная в виде толстой сетки из соединенных друг с другом элементов со сходящимся поперечным сечением, полученных при последовательных стадиях нанесения металла.

Другие отличительные признаки и преимущества настоящего изобретения легче понять из нижеследующего подробного описания предпочтительного варианта выполнения изобретения, показанного лишь в качестве не ограничивающего примера на прилагаемых чертежах.

Фиг. 1 и 2 - увеличенные схематические перспективные виды пластмассовых пленок, известных из предшествующего уровня техники.

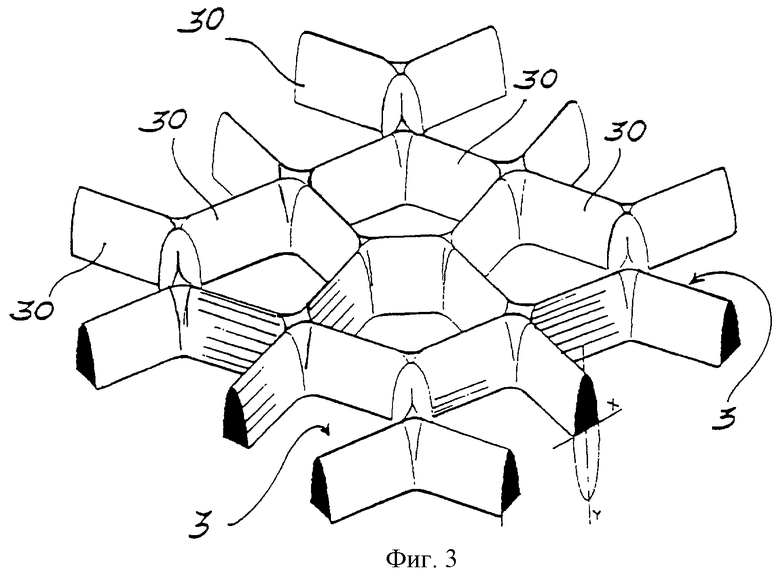

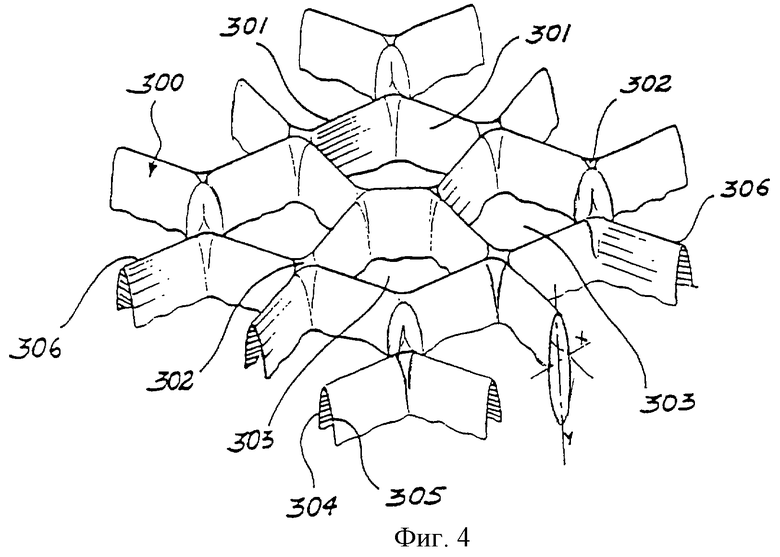

Фиг. 3 и 4 - увеличенные схематические перспективные виды части первого варианта выполнения матрицы и соответствующей пластмассовой пленки согласно настоящему изобретению.

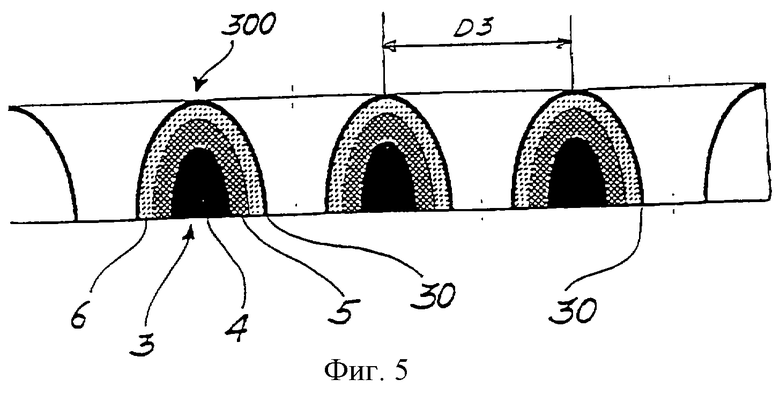

Фиг. 5 - вид в разрезе части матрицы на фиг.3 и части пленки на фиг.4, наложенной на матрицу.

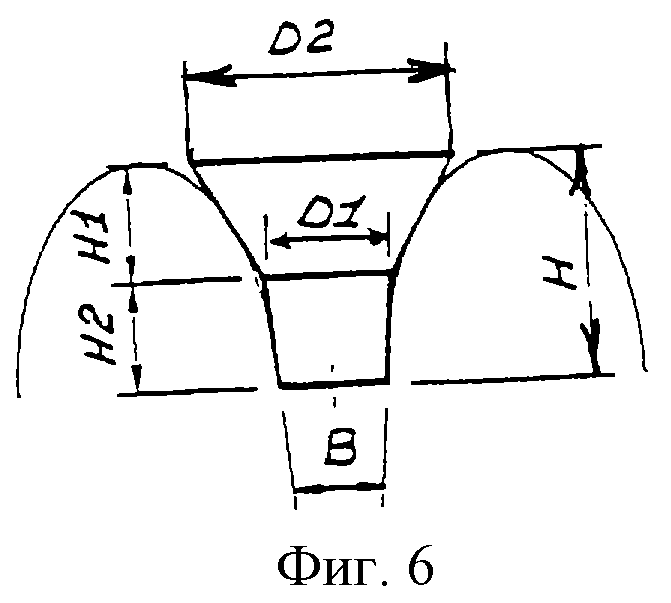

Фиг.6 - схематическое изображение принципа действия пленки с фиг.4.

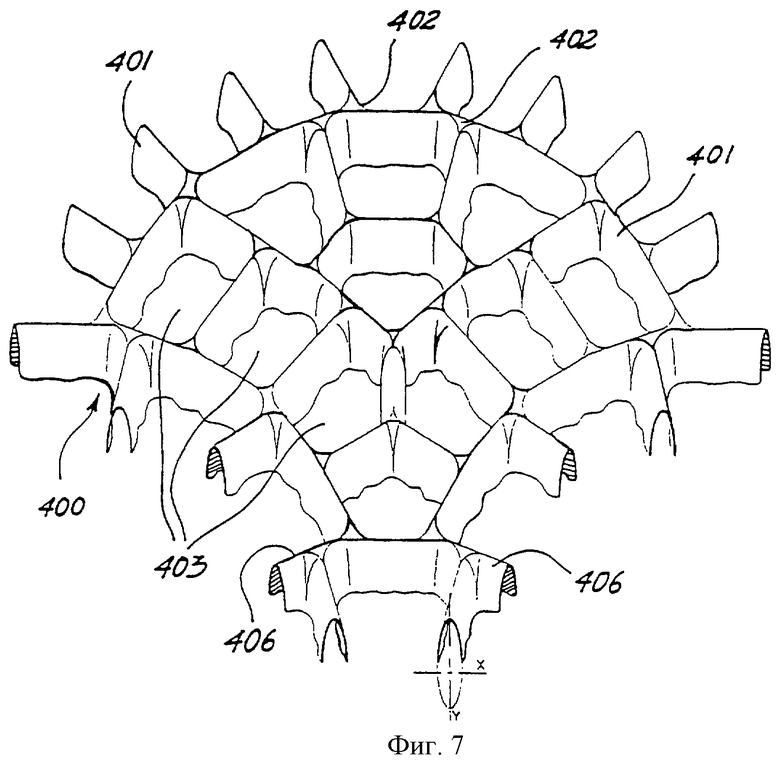

Фиг. 7 - увеличенный перспективный вид части второго варианта выполнения пластмассовой пленки согласно настоящему изобретению.

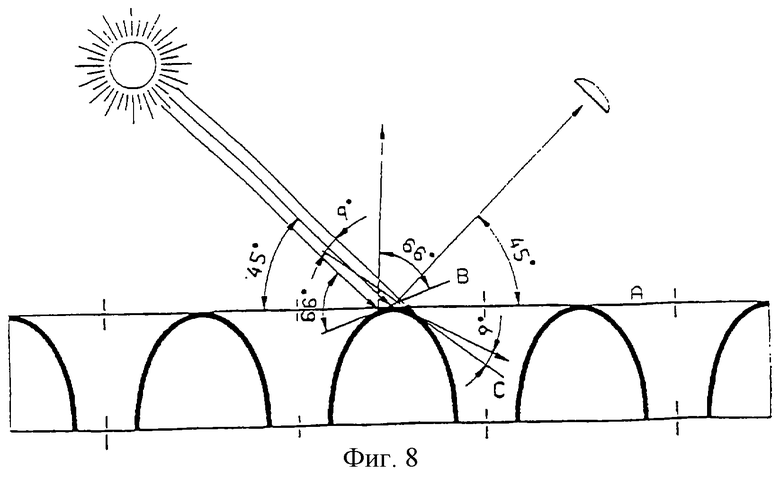

Фиг. 8 - увеличенный схематический разрез части пластмассовой пленки согласно настоящему изобретению, на которую падает свет.

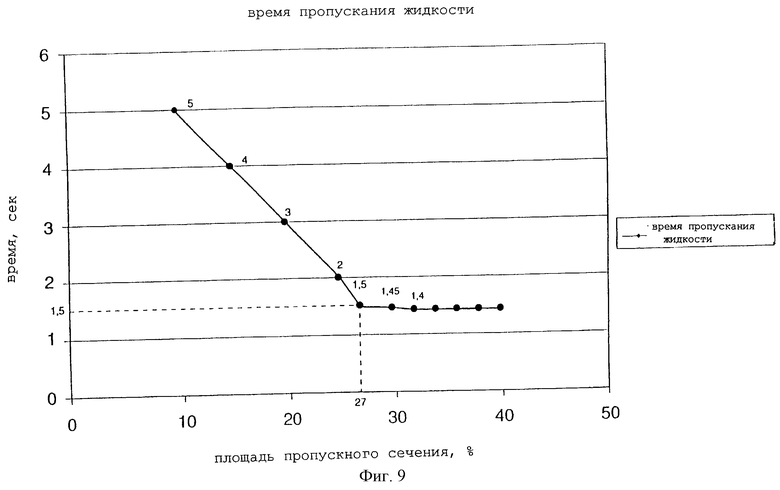

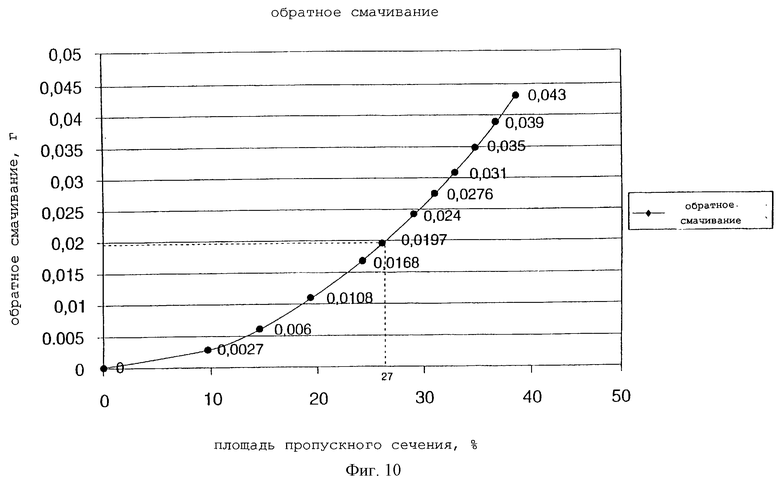

Фиг. 9 и 10 - графики зависимости параметров соответственно "времени пропускания жидкости" и "обратного смачивания" от площади пропускного сечения для пленки согласно настоящему изобретению.

На фиг. 3 показан вариант выполнения матрицы 3 для изготовления пленки, составляющей предмет настоящего изобретения.

Такая формообразующая матрица может быть получена нанесением электролитического покрытия из никеля или других металлов, например меди. Она представляет собой толстую сетку из соединенных друг с другом элементов 30, образующих ячейки пятиугольной формы. Каждый элемент 30 в поперечном сечении имеет изогнутый профиль, в частности, в форме полуэллипса с меньшим диаметром в основании по его оси "X" и с большим полудиаметром указанного полуэллипса по высоте по его оси "Y".

На фиг. 4 показана перфорированная пластмассовая пленка 300, полученная на матрице на фиг. 3. В соответствии с ней пленка 300 согласно настоящему изобретению имеет микроструктуру, образованную сегментами 301, которые соединены в узлах 302 и ограничивают микроотверстия 303. Каждый сегмент 301 пленки в поперечном сечении имеет профиль в форме полуэллипса, имеющего в качестве своей вертикальной полуоси больший полудиаметр эллипса и в качестве своей горизонтальной оси меньший диаметр самого эллипса. Профиль каждого сегмента пленки имеет боковые стенки 304, 305 и вершину 306.

На фиг.5 показана пленка 300, образованная на матрице 3, чьи элементы 30 схематически представлены в поперечном сечении с различными слоями, соответствующими равному числу стадий процесса нанесения электролитического покрытия. При определенном способе нанесения металлического электролитического покрытия может быть по мере осаждения металла достигнут почти вертикальный рост элемента до определенной высоты и затем рост с постепенным сужением, пока не будет получена верхняя часть с очень узкой, изогнутой верхней поверхностью. В частности, как показано на фиг.5, этот процесс состоит из первого осаждения для образования несущего основания 4, тогда как при втором осаждении получают второй слой 5, который придает матрице соответствующие механические свойства, как например, прочность и вязкость. Наконец, при третьем осаждении получают наружный поверхностный слой 6 для образования поверхностного покрытия с большей пористостью, чем у других слоев, облегчающего отделение пленки после стадии перфорирования и придающего ей соответствующую шероховатость поверхности в пределах от 0,1 до 6,3 мкм (предварительно между 0,8 и 3,2 мкм).

Матрица 3 может быть также изготовлена за большее число стадий, чем три стадии, с применением промежуточных стадий для получения слоев с разной пористостью или из разных металлов, либо даже за меньшее число стадий, чем три стадии, для более простых и более экономичных случаев применения матрицы, даже используя единственный металл.

Для получения таких матриц, имеющих элементы с изогнутым сходящимся профилем поперечного сечения, могут быть использованы другие способы изготовления, хотя такие способы являются намного более дорогими для данной цели, а именно, электроэрозионная обработка, фотографирование или любой способ обработки лазером, удаление материала посредством любой механической обработки, например, пробиванием отверстий и травление или наложение концентричных фасонных листов, предварительно перфорированных любым из указанных способов.

Эта особая форма элементов матрицы позволяет образовывать в матрице трехмерные отверстия, по форме похожие на воронку, как это показано на фиг. 6, а не на усеченный конус, как это обычно имело место согласно предшествующему уровню техники. Отсылаем вновь к фиг.6, на которой воронкообразная форма в отличие от формы в виде усеченного конуса позволяет иметь двойную конусность, т.е. два расположенных один над другим усеченных конуса, так что на части отверстия с высотой H1 образуется раструб с Д2 больше, чем Д1, а на части отверстия с высотой Н2 - нижний усеченный конус с большей высотой, но с менее выраженной конусностью. Эта особая форма элементов матрицы с поперечным сечением в форме полуэллипса с его основанием, равным меньшему диаметру, и его высотой, равной половине большего диаметра указанного полуэллипса, позволяет иметь сегменты или выступы 300 пленки с профилем, который показан на фиг.5 и который имеет широкое отверстие Д3 для восприятия большего количества жидкости.

Кроме того, пленка 300 имеет более закругленные стенки без каких-либо острых кромок между частями стенок, определяемых высотой соответственно H1 и Н2, что способствует почти беспрепятственному стеканию жидкости по всему выступу, и, кроме того, нижний усеченный конус препятствует стремлению жидкости течь обратно в противоположном направлении, т.е. от нижней поверхности пленки по направлению к ее верхней поверхности.

На фиг. 7 показан второй вариант выполнения пленки 400 с веерообразным расположением сегментов 401 пленки, соединенных в узлах 402 и ограничивающих отверстия 403.

Форма профиля поперечного сечения сегментов 401 одинакова с той, которую имеют сегменты 301 на фиг.4. Этот профиль согласно изобретению имеет верхнюю часть (вершину 304, 406 полуэллипса), сужающуюся к верхней поверхности пленки для образования более широкого отверстия, а нижняя часть такого профиля сегмента или выступа образует более высокий усеченный конус, начинающийся от нижней поверхности пленки по направлению к ее верхней поверхности, для создания большего сопротивления стремлению жидкости течь обратно вверх. Кроме того, уменьшается (теоретически, почти до точки) поверхность контакта верхней части пленки, определяемой сегментами пленки. Эта особенность, таким образом, позволяет избежать сохранения остатков жидкости между верхней поверхностью сегментов 301, 401 и поверхностью, с которой должна абсорбироваться жидкость, что предотвращает неприятное ощущение влажности. Жидкость, только что выделившаяся на верхнюю поверхность пленки согласно настоящему изобретению, легко стекает вниз благодаря изогнутой верхней части сегментов 301, 401, при этом она может стекать по той или другой боковой стороне указанных сегментов. Этому стеканию вниз способствует отсутствие каких-либо поверхностных микровыступов, которые обычно присутствуют на пленках, известных из предшествующего уровня техники, для уменьшения их блеска и/или для придания им тканеобразного внешнего вида.

Пленка согласно настоящему изобретению имеет очень узкие отражающие поверхности. Как показано на фиг.8, сегмент пленки, не имеющий в своем профиле поперечного сечения прямых стенок и особенно на верхней поверхности пленки, обладает поверхностями, которые теоретически являются лишь точечными для падающего света. Это позволяет получить низкие значения "блеска", не подвергая пленку дополнительной обработке, например тиснению. Если рассматривать луч света, который испускается известным источником, расположенным на известном расстоянии, и который достигает сегменты под углом падения, например 45o, то, как можно заметить, все лучи, которые достигают верхней поверхности А, соответствующей верхней поверхности пленки, при почти плоском сегменте отражаются в направлении приемной линзы, расположенной на известном расстоянии. В случае использования пленки согласно настоящему изобретению с сегментами, имеющими в поперечном сечении форму полуэллипса, можно заметить, что только минимальная часть лучей отражается в направлении к приемной линзе. Так как сегмент пленки в поперечном сечении имеет форму полуэллипса, то падающие лучи отражаются в каждой точке соприкосновения касательных с указанной кривой, и как можно видеть на фиг.8, только центральный луч отражается в точке соприкосновения касательной с вершиной стенки профиля, соответствующей верхней поверхности А пленки. Другие лучи имеют иное отражение, так как они имеют другой угол падения в точке соприкосновения касательной, например, угол падения 66o в точке соприкосновения касательной В, так что при отражении под тем же самым углом они не воспринимаются приемной линзой. Луч с другим углом падения, например по касательной С с углом 9o, отражается под аналогичным углом в 9o и также не будет восприниматься приемной линзой.

На графиках фиг. 9 и 10 соответственно показаны зависимости между "обратным смачиванием" и площадью пропускного сечения и между "временем пропускания жидкости" и площадью пропускного сечения при использовании пленки согласно настоящему изобретению. В то время как с увеличением площади пропускного сечения происходит почти плавный рост значения "обратного смачивания", значение "времени пропускания жидкости" непрерывно уменьшается с увеличением площади пропускного сечения, пока не достигает величины в почти 27%, измеренной у основания выступов или сегментов пленки. Как показывает график на фиг.9, нет необходимости еще более увеличивать эту величину, так как значение "времени пропускания жидкости" остается почти постоянным. Это объясняется тем, что вплоть до этой величины на поток жидкости между выступами влияют ее собственные поверхностное натяжения и вязкость, в то время как за этой величиной поверхностное натяжение и вязкость не оказывают никакого влияния или в любом случае их влияние является недостаточным для замедления потока заметным образом. Если принять величину площади пропускного сечения, равную около 27%, в качестве предела, за который бесполезно преступать по вышеназванным причинам, то, как можно видеть, она соответствует значению "времени пропускания жидкости", равному около 1,5 с.

Как показано на графике фиг.10, площадь пропускного сечения, равная 27%, соответствует значению "обратного смачивания", равного около 0,02 г. Однако, как можно отметить, величина площади пропускного сечения, равная 27%, соответствует наилучшему сочетанию между значениями "обратного смачивания" и "времени пропускания жидкости". Эти вышеназванные значения в любом случае лучше значений, измеренных у пленок, известных из предшествующего уровня техники, и все сочетания значений "обратного смачивания" и "времени пропускания жидкости" в пределах между 20 и 33% площади пропускного сечения в любом случае являются более лучшими. Это возможно благодаря особой воронкообразной форме отверстий, образуемых сегментами пленки, которые в поперечном сечении имеют форму полуэллипса. Эта форма препятствует восходящему обратному потоку жидкости, вынуждая ее преодолевать более длинный канал. В противоположность этому в случае использования перфорированных пластмассовых пленок, известных из предшествующего уровня техники, при втекании жидкости в отверстие у основания сегментов пленки она встречает все меньшее сопротивление по мере того, как течет вверх, так что после того как жидкость втечет в отверстие, она легче движется вверх, чем вниз.

Преимущества перфорированной пластмассовой пленки согласно настоящему изобретению, изготовленной с применением матриц в виде сетки элементов, которые в поперечном сечении имеют изогнутый профиль в форме полуэллипса, могут быть суммированы следующим образом:

1 - очень низкое значение "обратной смачиваемости",

2 - низкое значение "времени пропускания жидкости",

3 - низкое значение "блеска",

4 - уменьшенная поверхность контакта с пользователем.

В заключение, матрицы с элементами, выполненными согласно настоящему изобретению, позволяют получать перфорированные пластмассовые пленки с лучшими характеристиками, чем у тех, которые известны из предшествующего уровня техники или имеются в продаже.

Лабораторные испытания

Для демонстрации преимуществ перфорированных пластмассовых пленок согласно настоящему изобретению теперь будут кратко описаны некоторые лабораторные испытания.

Испытание на определение "времени пропускания жидкости" состоит во взвешивании пяти уложенных друг на друга листов впитывающей бумаги ERT.FF3.W/S с коэффициентом наполнения 3,3 и производства компании "Холлингзуорт энд воуз компани лтд.", которую выдерживали по меньшей мере 24 ч при влажности 65±2% и температуре 20±2oС. Листы бумаги, применявшиеся при этом испытании, затем используют также для испытания на обратное смачивание. Из испытываемой фильтровальной пленки (в нашем случае из пленки согласно настоящему изобретению или из других пленок, подобной ей) вырезают квадратный кусок со стороной 125 мм, который помещают на верхнюю поверхность только что взвешенного слоя из пяти уложенных друг на друга листов впитывающей бумаги (в нашем случае перфорированная пленка должна быть расположена так, чтобы выступы или сегменты были направлены к слою из листов впитывающей бумаги и соприкасались с ним). Полученный таким образом комплект из пяти листов впитывающей бумаги и фильтровальной пленки помещают на опору прибора, названного "листером" и способного дозировать известное количество (5 мл) известной жидкости и измерять время, затрачиваемое жидкостью для протекания через исследуемую фильтровальную пленку. Прибором, используемым при этом испытании, является "листер", изготовленный компанией "Лензинг АГ".

Непосредственно после испытания для определения "времени пропускания жидкости" проводят испытание на "обратное смачивание покровного слоя". Величину веса предварительно взвешенных пяти листов впитывающей бумаги умножают на коэффициент заполнения. Получающееся в результате произведение характеризует максимальное количество жидкости, которое может быть впитано указанными пяти листами впитывающей бумаги до достижения полного насыщения. С помощью "листера", применявшегося при испытании для определения "времени пропускания жидкости", на комплект, состоящий из пяти листов впитывающей бумаги и куска фильтровальной пленки, дозируют дополнительное количество той же самой жидкости, равное разности между вышеназванным произведением и количеством жидкости, ранее дозированным при указанном испытании (5 мл). После выполнения этого дополнительного дозирования опору, находящуюся в "листере" вместе с указанным комплектом из слоев впитывающей бумаги и фильтровальной пленки, перемещают в расположенный вблизи прибор того же названия для испытания на "обратное смачивание", которое состоит в укладке известного 4 кг груза на верхнюю поверхность фильтрующего слоя указанного комплекта на известный период в 3 мин с целью равномерного смачивания верхней поверхности указанной фильтровальной пленки. В течение этого периода времени взвешивают два листа впитывающей бумаги ERT.FF3.W/S производства компании "Холлинзуорт энд воуз компани лтд", которые выдерживали по меньшей мере 24 ч при влажности 65±2% и температуре 20±2oС. По истечении этого интервала времени автоматически поднимают груз и на верхнюю поверхность той же самой фильтровальной пленки помещают два только что взвешенных листа бумаги. Затем на 2 мин вновь опускают тот же самый груз. По истечении этого периода времени вновь взвешивают два листа бумаги. Разность между этой величиной после испытания и величиной до испытания характеризуют вес жидкости, которая выделилась из фильтрующего слоя. Для испытания на "обратное смачивание" используют прибор, изготовленный компанией "Лензинг АГ". При указанных испытаниях используют два вида жидкостей:

искусственную мочу, приготовленную в лаборатории путем разбавления 18 г хлористого натрия в 2 л дистиллированной воды согласно Эдана 150.3 с поверхностным натяжением 70±2 нМ/м и вязкостью 1,0 сП при 20oС,

раствор плазмоина, произведенный компанией "Беллон" в апреле 1997 г. со сроком годности до апреля 2000 г., партия 2018-3, с поверхностным натяжением 63±2 нМ/м и вязкостью 1,6 сП при 20oС.

Последующие испытания по определению блеска проводили по стандартам Д2447 и С346 Американского общества по испытанию материалов с использованием рефлектометра для измерения микроблеска, изготовленного компанией "ВИК-Гарднер ГмбХ".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2184182C1 |

| ГИДРОПЕРЕПУТАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЭТОТ МАТЕРИАЛ | 2006 |

|

RU2393279C1 |

| НАРУЖНАЯ ПРОКЛАДКА ДЛЯ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2177770C2 |

| ИНТЕНСИФИКАТОР ПОГЛОЩЕНИЯ ЖИДКОСТИ | 2000 |

|

RU2248810C2 |

| ВПИТЫВАЮЩАЯ СТРУКТУРА СО СЛОЕМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ ОБЕСПЕЧЕНИЯ СУХОСТИ | 2014 |

|

RU2659885C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ ПРОНИЦАЕМОЙ ВОЛОКНИСТОЙ ПЛЕНКОЙ | 1998 |

|

RU2203185C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА С ТРЕХМЕРНЫМИ ОТВЕРСТИЯМИ, ИСПОЛЬЗУЕМОГО ДЛЯ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ | 2017 |

|

RU2734809C1 |

| АДСОРБЕНТЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ОБРАБОТКЕ КОМПЛЕКСНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2242250C2 |

| Способ изготовления перфорированного полотна | 2014 |

|

RU2674277C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ АБСОРБИРУЮЩИЙ МАТЕРИАЛ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО | 1997 |

|

RU2183443C2 |

Изобретение относится к пленке, изготовленной из объемного перфорированного пластмассового материала, и соответствующей матрице для ее изготовления. Пленка может применяться в качестве фильтрующего слоя в санитарно-гигиенических изделиях, для упаковки мясных продуктов, в сельском хозяйстве. Пленка имеет верхнюю поверхность со множеством отверстий, проходящих в виде сквозных каналов в направлении нижней поверхности той же пленки, причем примыкающие сквозные каналы разделены сегментами упомянутой пленки, имеющими профиль с симметричными боковыми сторонами, сходящимися в направлении верхней поверхности. Профиль сегментов пленки имеет полуэллиптическое поперечное сечение, причем профиль эллиптического поперечного сечения имеет меньшую ось, равную меньшему диаметру и лежащую на нижней поверхности самой пленки, и вершиной, связанной с большей осью и лежащей на верхней поверхности самой пленки. Матрица для изготовления пленки выполнена в форме толстой стенки из соединенных друг с другом элементов со сходящимся поперечным сечением, полученных на поперечных операциях нанесения металла, при этом каждый из упомянутых элементов выполнен из трех слоев, соответствующих равному числу операций нанесения металла. Причем три слоя матрицы могут быть выполнены как из разных металлов, так и из одного и того же. Изобретение позволяет уменьшить показатель обратного смачивания, снизить величину времени пропускания жидкости и уменьшить площадь поверхности контакта с пользователем. Особая форма матрицы позволяет образовывать трехмерные поверхности, похожие на воронку, что позволяет впитывать большее количество жидкости. 2 с. и 1 з.п.ф-лы, 10 ил.

| US 4780352 А, 25.10.1988 | |||

| US 4535020 А, 13.08.1985 | |||

| US 4604156 A, 05.09.1986 | |||

| WO 9012481 А, 18.10.1990 | |||

| Способ защиты от коррозии автоклавной аппаратуры, изготовленной из обычной стали (ст-20) | 1960 |

|

SU138601A1 |

| Способ непрерывного полученияизделий из пенопластмассы | 1967 |

|

SU510141A3 |

Авторы

Даты

2004-01-27—Публикация

1999-10-19—Подача