1

Изобретение относится к способам непрерывного получения изделий из пенопластмассы, например, в химической промышленности, промып1ленности стройматериалов.

Известен способ непрерывного получения изделий из пенопластмассы путем экструзии заготовки, протяжки ее с одновременным калиброванием и охлаждением наружной поверхности заготовки до температуры ниже температуры затвердевания пенопластмассы.

Недостатком известного способа является низкое качество изделий, поскольку при расширении заготовки пенопластмассы, профиль которой меньше профиля готового изделия, во время калибрования и охлаждения образуется плотная корка, прижимаемая давлением расширения к стенке калибруюшего приспособления, что создает большие склы трения и требует приложения больших усилий протяжки, вызываюш,их растрескивание и разрывы корки изделия.

Цель изобретения - получение изделий с точным профилем, с качественной поверхностью, с равномерной пористой структурой благодаря тому, что заготовку экструдируют с каруЖНым профилем, соответствующим форме готового изделия, и с внутренней продольной полостью, заполняемой пенопластмассой путем расширения ее во время калибрования заготовки. Предложенный способ также позволяет получать изделия с продольной нолостью по отдельным участкам путем

периодического изменения скорости протяжки заготовки.

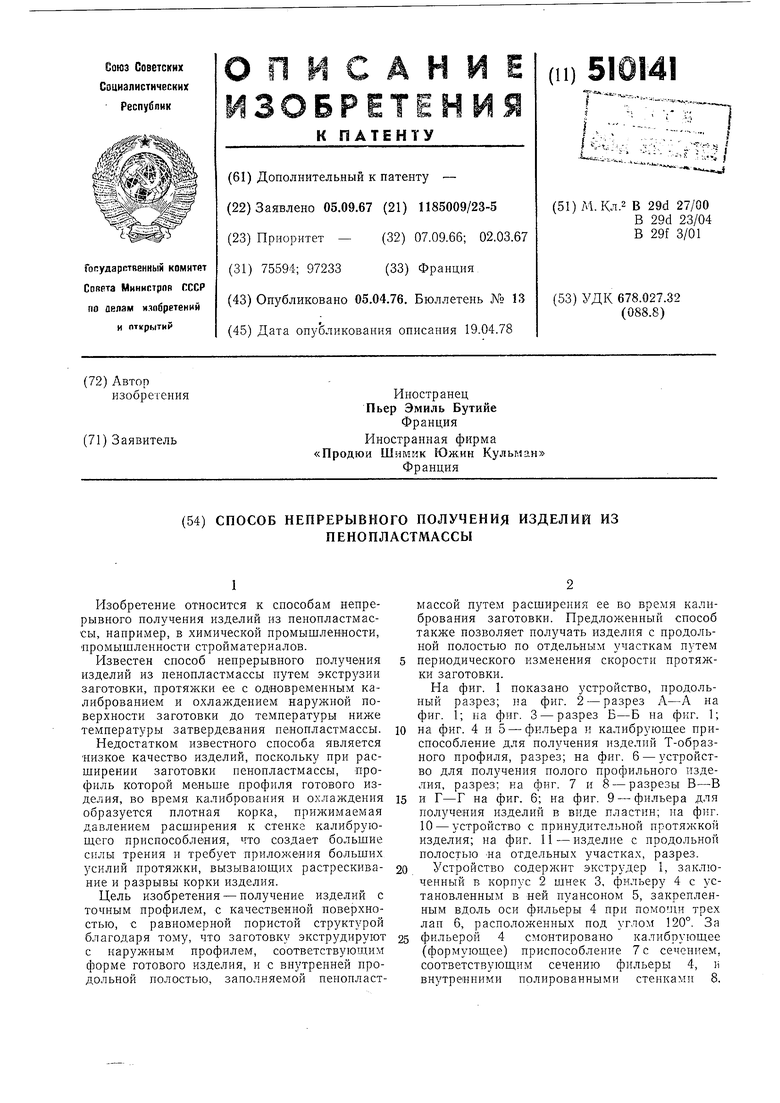

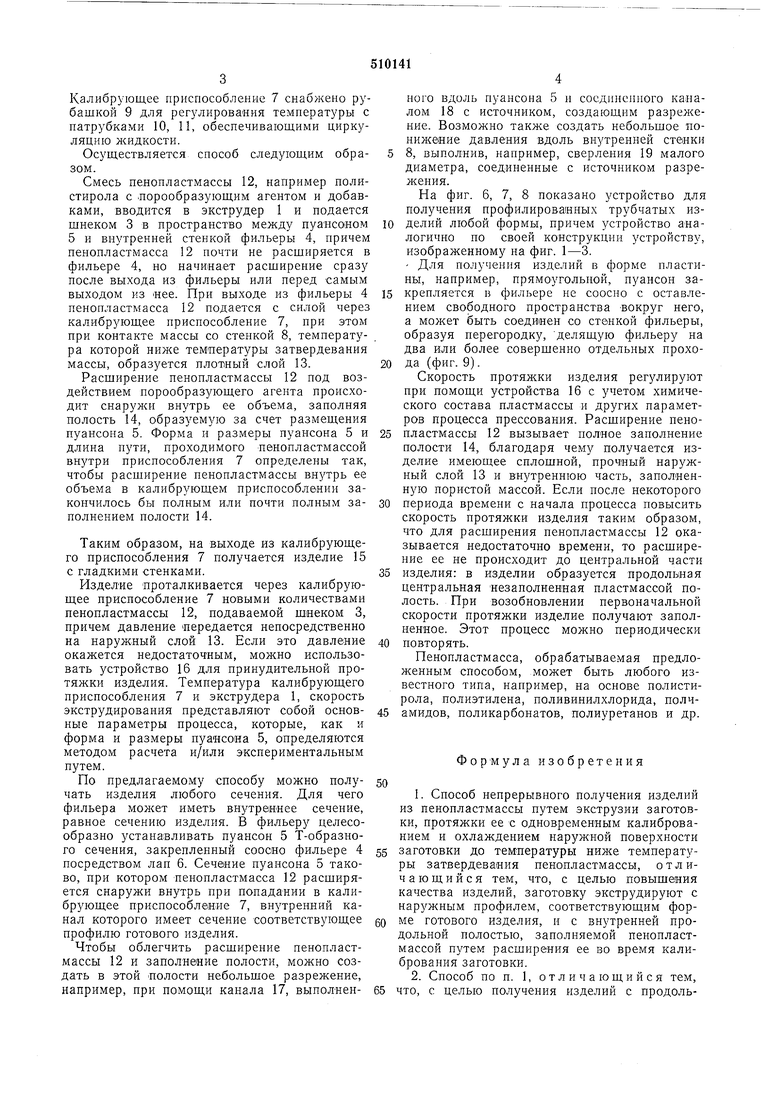

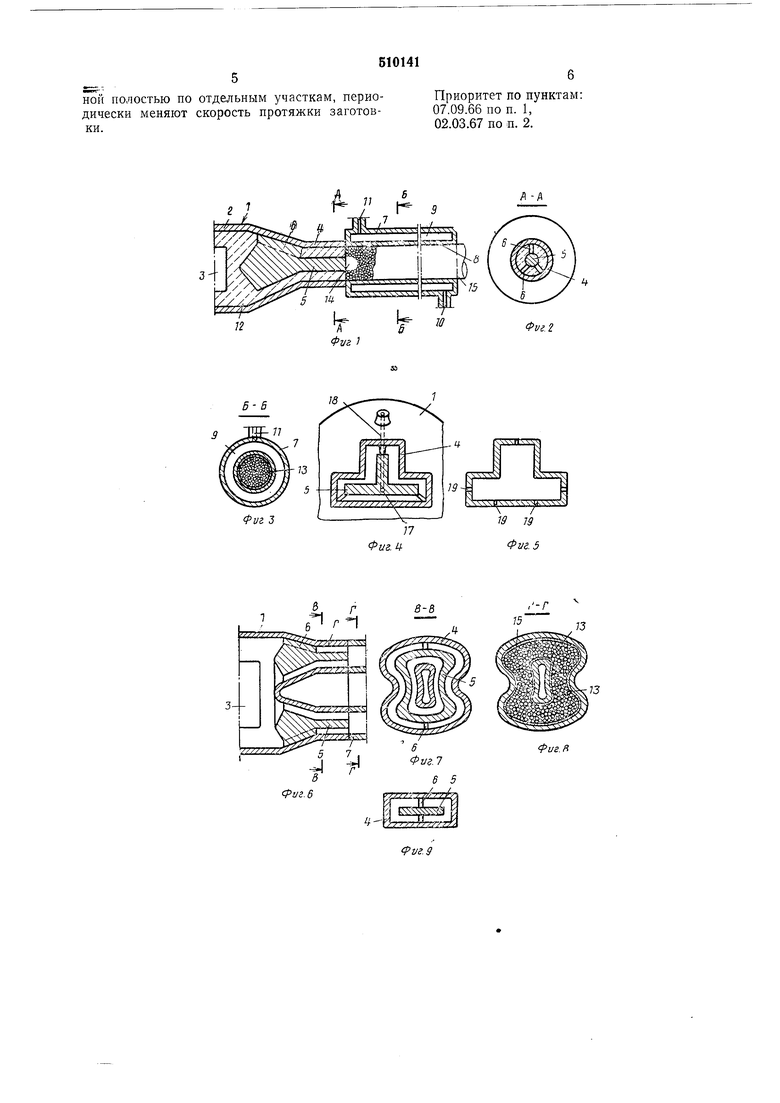

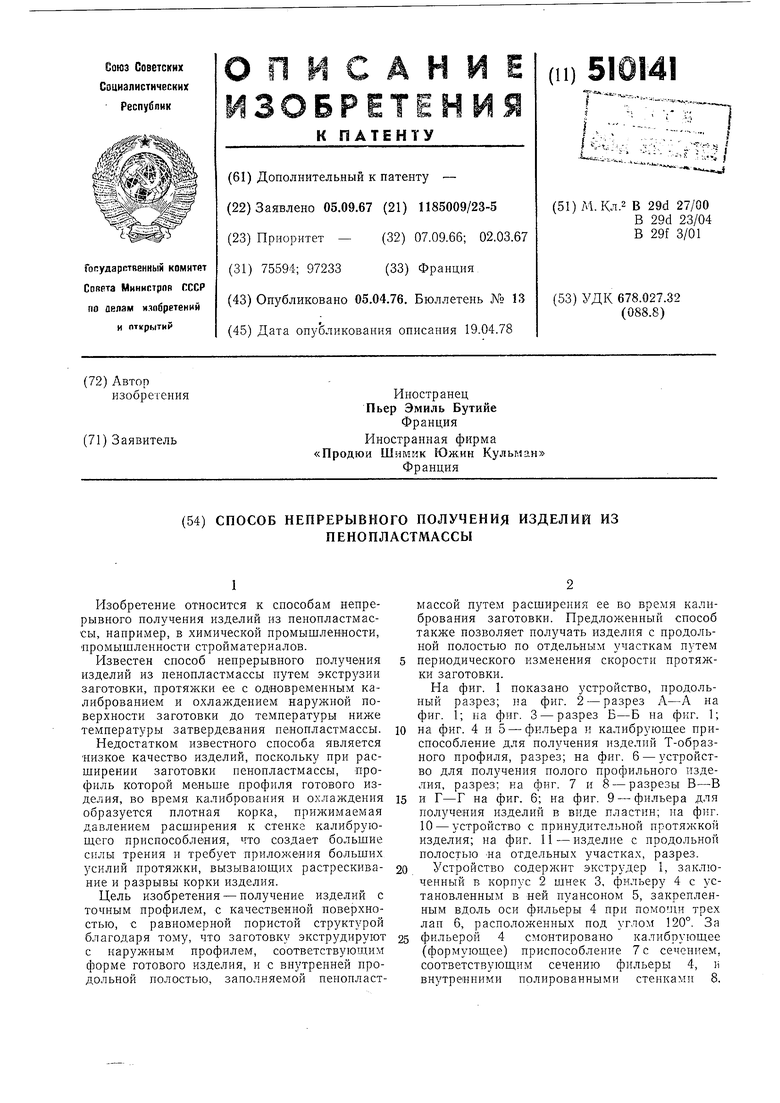

На фиг. 1 показано устройство, продольный разрез; па фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фкг. 1;

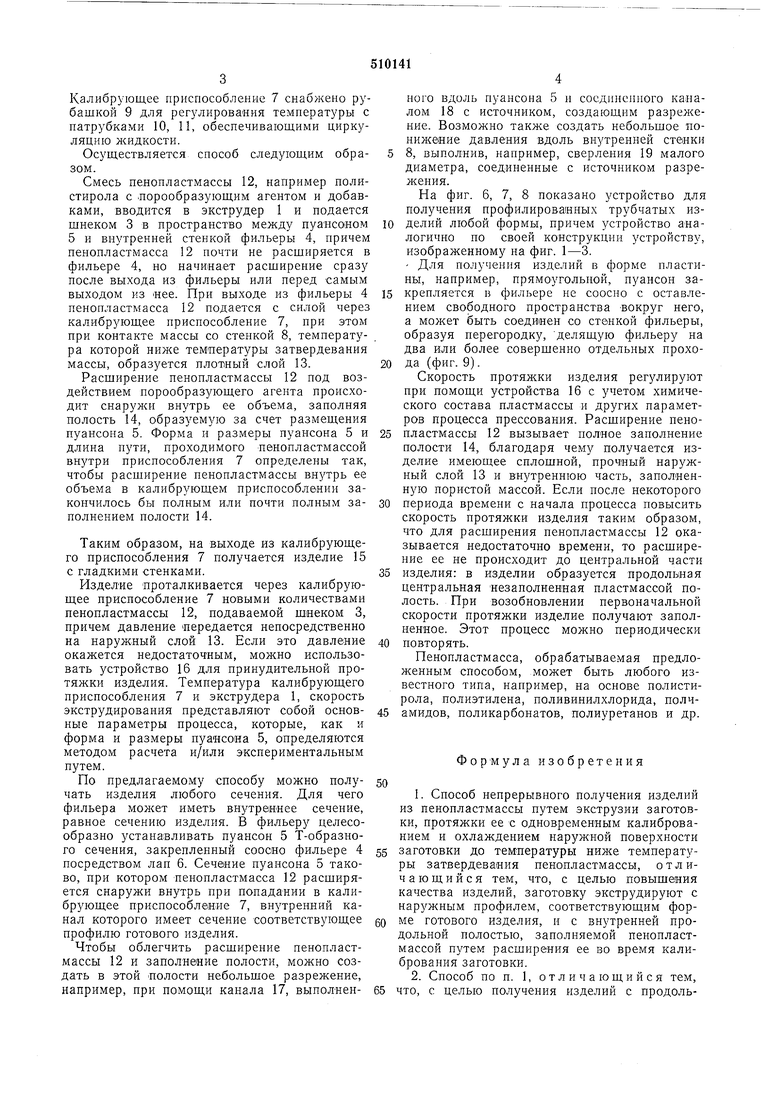

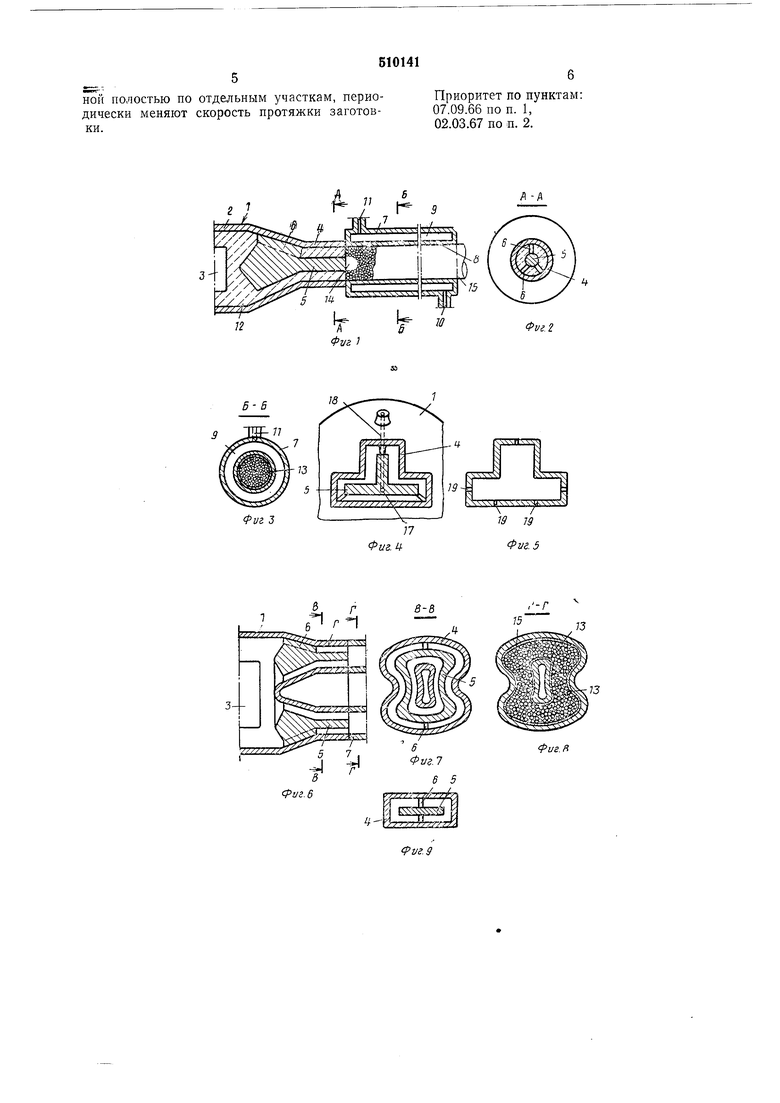

на фиг. 4 и 5 - фильера и калибруюш,ее приспособление для получения изделий Т-образного профиля, разрез; на фиг. 6 - устройство для ползчения полого профильного изделия, разрез; на фиг. 7 и 8 - разрезы В-В

и Г-Г на фиг. 6; на фиг. 9 - фильера для получения изделий в виде пластин; па фиг. 10 - устройство с принудительной протяжкой изделия; на фиг. 11 - изделие с продольной полостью На отдельных участка.х, разрез.

Устройство содержит экструдер 1, заключенный в корпус 2 шнек 3, фильеру 4 с установленным в ней пуансоном 5, закрепленным вдоль оси фильеры 4 при помощи трех лап 6, расположенных под углом 120°. За

фильерой 4 смонтировано калибрующее (формующее) приспособление 7с сечением, соответствующим сечению фильеры 4, н внутренними полированными стенками 8. Калибрующее приспособление 7 снабжено рубашкой 9 для регулирования температуры с патрубками 10, 11, обеспечивающими циркуляцию жидкости. Осуществляется способ следующим обра- 5 Смесь пецонластмассы 12, например полистирола с лорообразующим агентом и добавками, вводится в экструдер 1 и подается шнеком 3 в пространство между пуансоном 5 и внутренней стенкой фильерь 4, причем пенопластмасса 12 почти не расширяется в фильере 4, но начинает расширение сразу после выхода из фильеры или перед самым выходом из «ее. При выходе из фильеры 4 ненопластмасса 12 подается с силой через калибрующее приспособление 7, при этом при контакте массы со стенкой 8, температура которой ниже температуры затвердевания массы, образуется плотный слой 13. Расширение ненопластмассы 12 под воздействием иорообразующего агента происходит снаружи внутрь ее объема, заполняя полость 14, образуемую за счет размещения пуансона 5. Форма и размеры пуансона 5 и длина пути, проходимого пеноиластмассой внутри приспособления 7 определены так, чтобы расширение пенонластмассы внутрь ее объема в калибрующем приспособлении закончилось бы нолным или почти полным заполнением полости 14. Таким образом, на выходе из калибрующего приспособления 7 получается изделие 15 с гладкими стенками. Изделие проталкивается через калибрующее приспособление 7 новыми количествами пеноцластмассы 12, подаваемой щнеком 3, причем давление передается непосредственно на наружный слой 13. Если это давление окажется недостаточным, можно использовать устройство 16 для принудительной протяжки изделия. Температура калибрующего приспособления 7 и экструдера 1, скорость экструдирования представляют собой основные параметры процесса, которые, как и форма и размеры пуансона 5, определяются методом расчета и/или экспериментальным путем. По предлагаемому способу можно получать изделия любого сечения. Для чего фильера может иметь внутреннее сечение, равное сечению изделия. В фильеру целесообразно устанавливать пуансон 5 Т-образного сечения, закрепленный соосно 4 посредстБОМ лап 6. Сечение пуансона 5 таково, при котором Пенопластмасса 12 расширяется снаружи внутрь при попадании в калибрующее приспособление 7, внутренний канал которого имеет сечение соответствующее профилю готового изделия. Чтобы облегчить расширение пенопластмассы 12 и заполнение полости, можно создать в этой полости небольшое разрежение. например, при помощи канала 17, выполненного вдоль пуансона 5 и соединенного каналом 18 с источником, создающим разрел ение. Возможно также создать небольшое понижение давления вдоль внутренней стенки 8, выполнив, например, сверления 19 малого диаметра, соединенные с источником разрежения. На фиг. 6, 7, 8 показано устройство для получения профилированных трубчатых изделий любой формы, причем устройство аналогично по своей конструкции устройству, изображенному на фиг. 1-3. - Для получения изделий в форме пластины, например, прямоугольной, пуансон закрепляется в фильере не соосно с оставлением свободного пространства вокруг него, а может быть соединен со стенкой фильеры, образуя перегородку, делящую фильеру на два или более совершенно отдельных прохода (фиг. 9). Скорость протяжки изделия регулируют при помощи устройства 16 с учетом химического состава пластмассы и других параметров процесса прессования. Расширение пенопластмассы 12 вызывает полное заполнение полости 14, благодаря чему получается изделие имеющее сплошной, прочный наружный слой 13 и внутреннюю часть, заполненную пористой массой. Если после некоторого периода времени с начала процесса повысить скорость протяжки изделия таким образом, что для расширения пенопластмассы 12 оказывается недостаточно времени, то расширение ее не происходит до центральной части изделия: в изделии образуется продольная центральная незаполненная пластмассой полость. При возобновлении первоначальной скорости протяжки изделие получают заполненное. Этот процесс можно периодически повторять. Пенопластмасса, обрабатываемая предложенным способом, может быть любого известного типа, например, на основе полистирола, полиэтилена, поливинилхлорида, полчамидов, поликарбонатов, полиуретанов и др. Формула изобретения 1. Способ непрерывного получения изделий из пенопластмассы путем экструзии заготовки, протяжки ее с одновременным калиброванием и охлаждением наружной поверхности заготовки до температуры ниже температуры затвердевания пенопластмассы, отличающийся тем, что, с целью повышения качества изделий, заготовку экструдируют с наружным профилем, соответствующим форме готового изделия, и с внутренней проольной полостью, заполняемой пенопластмассой путем расширения ее во время калибрования заготовки. 2. Способ по п. 1, отличаюшийся тем. то, с целью получения изделий с продольНОИ полостью по отдельным участкам, периодически меняют скорость протяжки заготовки. Приоритет по пунктам: 07.09.66по п. 1, 02.03.67по п. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2598851C2 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| Способ изготовления полых профиль-НыХ издЕлий из ТЕРМОплАСТичНыХ пОли-MEPOB и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1979 |

|

SU835795A1 |

| Устройство для изготовления полых профильных изделий из термопластичных полимеров | 1981 |

|

SU1024292A1 |

| Линия для изготовления изделий из термопластов | 1989 |

|

SU1666334A1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| Автомат для изготовления мелких изделий профильного сечения | 1977 |

|

SU778880A1 |

12

2

(риг. 6

А-/

Фиг. 2

/ W 19

Фиг.4фуг. 5 74

Фиг. // /5

Авторы

Даты

1976-04-05—Публикация

1967-09-05—Подача