Техническое решение относится к аппаратам для проведения тепловых процессов.

Выпарной аппарат новой конструкции, снабженный замкнутым циркуляционным контуром и электрическим нагревательным устройством, предназначается для извлечения химических веществ в жидком, твердом или расплавленном состоянии из раствора путем удаления жидкого органического реагента в виде пара при высоких параметрах давления и температуры в рабочем пространстве аппарата.

В настоящее время в органической химии высокомолекулярных соединений появилось новое направление - синтез металлоорганических соединений, обладающих полимеризационными превращениями металлосодержащих мономеров.

Включение металлов в состав полимеров дает возможность создать металлоорганические соединения, обладающие новыми ценными физико-химическими свойствами [1, 2].

Сейчас в промышленности имеется большая потребность в полимерных металлоорганических соединениях редких металлов [3].

В настоящее время металлорганические соединения редких металлов выделяют из органических растворов в твердом состоянии способом полимеризации металлосодержащих мономеров.

Полимеризация органических металлосодержащих мономеров редких металлов происходит самопроизвольно при определенных параметрах давления и температуры в герметичном аппарате. Способ извлечения металлоорганических соединений редких металлов из растворов в твердом состоянии путем полимеризации металлосодержащих мономеров не требует затраты химических реагентов, является простым в аппаратурном оформлении и поэтому такой способ получил применение [3].

Однако способ извлечения металлоорганических соединений редких металлов из органических растворов путем полимеризации имеет недостаток, который не позволяет получить эти соединения высокой химической чистоты. Макромолекулы высокомолекулярных металлографических соединений редких металлов при полимеризации в растворе вступают во взаимодействие с этим раствором и образуют соединения, содержащие раствор в виде сольватов [4, 5].

В растворе всегда присутствуют примеси посторонних веществ, поэтому сольваты также содержат эти примеси, вследствие этого получить металлорганические соединения редких металлов высокой химической чистоты способом полимеризации из растворов не представляется возможным.

В связи с этим возникла необходимость избавиться от жидкого органического реагента, а затем провести полимеризацию металлосодержащих мономеров редких металлов. Единственным способом, который позволяет удалить жидкий органический реагент из раствора, является способ его выпаривания.

Попытка выпаривания жидкого органического реагента при температуре кипения этого реагента под атмосферным давлением не увенчалась успехом, потому что вместе с паром органического реагента в конденсат переходили металлорганические соединения редких металлов. Это происходит по той причине, что металлоорганические соединения редких металлов в атмосфере воздуха при нормальных условиях (760 мм рт.ст., 20oС) обладают летучестью. При нагревании степень улетучивания металлоорганических соединении редких металлов на воздухе увеличивается. Это приводит к тому, что в процессе выпаривания жидкого органического реагента при температуре его кипения в пар, вместе с этим органическим реагентом интенсивно переходят металлоорганические соединения редких металлов [3].

Были проведены исследования по выпариванию жидкого органического реагента из раствора металлоорганических соединений под давлением и при температуре, которая значительно превышала температуру кипения этого жидкого органического реагента при нормальном атмосферном давлении. Процесс выпаривания жидкого органического реагента при высоких параметрах давления и температуры увенчался успехом. Удалось полностью выпарить жидкий органический реагент и получить полимерные металлоорганические соединения редких металлов высокой химической чистоты в виде сплошного твердого тела крупных размеров.

Однако одновременно с достигнутым успехом возник вопрос о конструкции выпарного аппарата, пригодного для осуществления процесса выпаривания жидкого органического реагента из раствора металлоорганических соединений редких металлов при высоких параметрах давления и температуры.

В настоящее время в технике тепловых процессов применяют выпарные аппараты разнообразной конструкции. Устройство таких выпарных аппаратов и способы их применения хорошо описаны в технической литературе (см. А.Н.Плановский, П.И.Николаев. Процесс и аппараты химической и нефтехимической технологий. ГОНТИ нефтяной и горно-топливной литературы. М., 1960, стр. 225, 228, 230, 232, 233, стр. 235-238, стр. 294-299) [6].

В химической технологии применяют следующие способы выпаривания:

- простое выпаривание, которое осуществляют периодическим и непрерывным способом;

- многократное выпаривание, которое осуществляют только непрерывным способом (см. книгу А.Н.Плановского, П.И.Николаева, стр. 228).

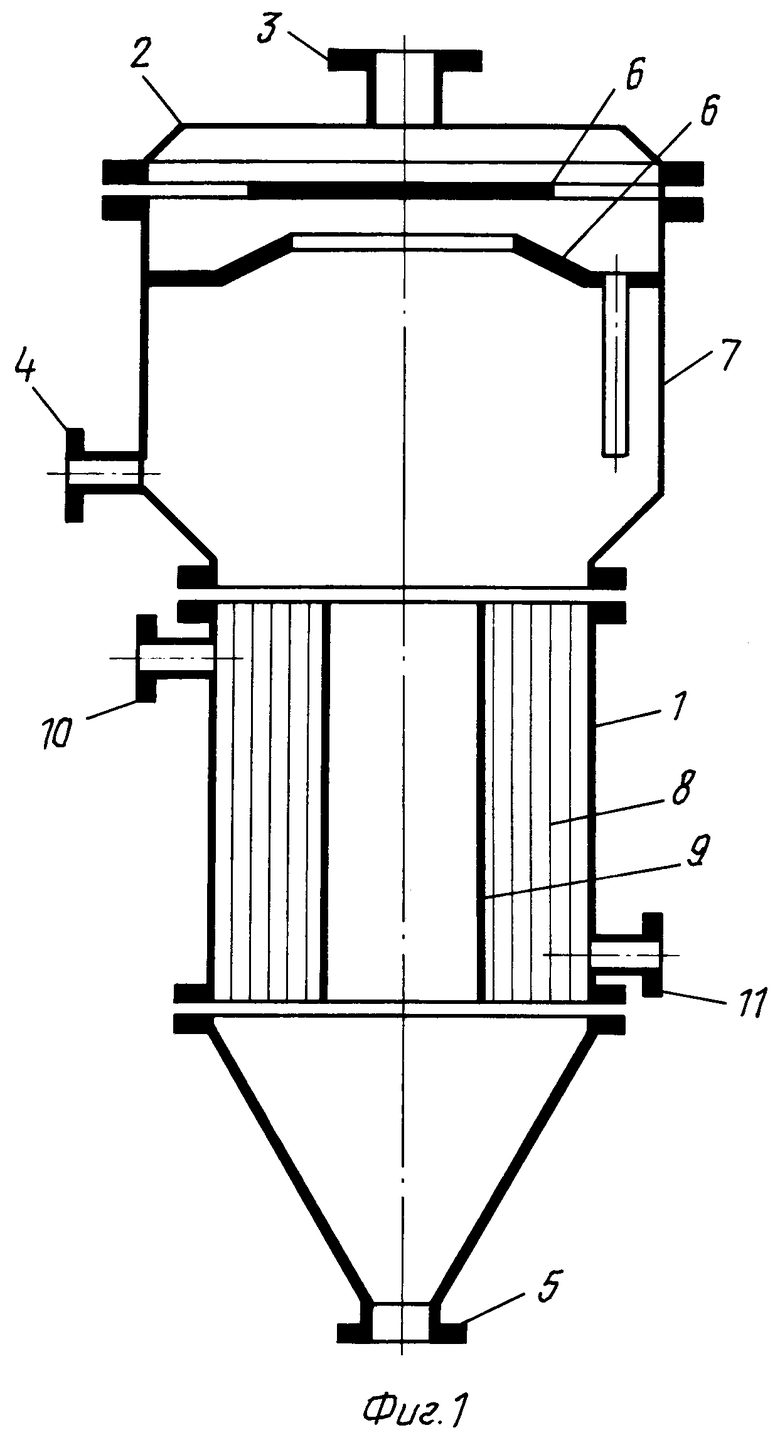

Выпаривание жидкого органического реагента из растворов полимерных металлорганических соединений редких металлов можно осуществлять простым выпариванием. Для простого выпаривания жидкого растворителя из раствора в технике тепловых процессов применяют выпарной аппарат, конструкция которого хорошо описана А.Н.Плановским и П.И.Николаевым в их книге (см. стр. 295, рис. 222). Общий вид этого выпарного аппарата в настоящей заявке представлен на фиг. 1. Этот выпарной аппарат по своей конструкции представляет вертикальный цилиндрический сосуд, включающий корпус и отъемную крышку. На крышке имеется патрубок для отвода парогазовой смеси. Внутри верхней части вертикального сосуда, которую называют "сепаратором", установлены отбойники, предназначенные для отделения жидкости от пара из парожидкостной эмульсии, образующейся при кипении раствора. На цилиндрической поверхности "сепаратора" имеется патрубок для ввода свежего раствора в сосуд на выпаривание, а в днище сосуда имеется патрубок для слива упаренного раствора. Внутри нижней части сосуда выпарного аппарата установлен трубчатый теплообменник для нагревания раствора.

Сущность выпаривания растворителя заключается в нагревании раствора до кипения, в переводе растворителя в парообразное состояние и отводе полученного пара от сконцентрированного раствора, оставшегося в сосуде (см. А.Н. Плановский, П.И.Николаев, стр. 225) [6].

Способ отвода пара от сконцентрированного раствора зависит от вида движения жидкости, которое используют в процесс выпаривания.

Имеется два вида движения жидкости в процесс выпаривания:

- свободное движение жидкости или естественная конвекция;

- вынужденное или принудительное движение жидкости.

Свободное движение жидкости, или естественная конвекция, возникает вследствие разности плотностей нагретых и холодных частиц жидкости и определяется физическими свойствами жидкости, ее объемом и разностями температур нагретых и холодных частиц (см. А.Н.Плановский, П.И.Николаев, стр. 154).

Вынужденное, или принудительное, движение жидкости возникает под действием какого-либо возбудителя (насоса, вентилятора) и определяется физическими свойствами жидкости, ее скоростью, формой и размерами канала, в которых осуществляется движение (см. А.Н.Плановский, П.И.Николаев, стр. 154).

Эти два вида движения жидкости определяют конструкцию выпарных аппаратов и способы их применения.

Движение пара из выпарных аппаратов на конденсацию, конструкция которых описана А.Н.Плановским, П.И.Николаевым, происходит принудительно под давлением пара, которое образуется при выпаривании раствора, или с применением нагнетающих или отсасывающих насосов.

Технология выпаривания в этих аппаратах не учитывает физико-химических превращений полимерных металлоорганических соединений редких металлов в процесс выпаривания, поэтому такие выпарные аппараты не пригодны для извлечения металлоорганических веществ выпариванием.

С учетом этих замечаний была создана новая конструкция выпарного аппарата и разработан способ применения этого аппарата для извлечения полимерных металлоорганических соединений редких металлов из органических растворов.

Выпарной аппарат новой конструкции работает на свойстве естественной конвекции пара, которая возникает вследствие разности плотностей нагретых и холодных частиц в замкнутом пространстве.

На фиг. 2 представлен общий вид выпарного аппарата новой конструкции, снабженного замкнутым контуром для циркуляции пара и электрическим нагревающим устройством, собранным из трубчатых электрических нагревателей (ТЭН).

Выпарной аппарат новой конструкции включает в себя вертикальный цилиндрический сосуд из коррозионно-стойкой стали, который состоит из корпуса и отъемной крышки. На крышке установлен патрубок для ввода в сосуд раствора металлоорганических соединений редких металлов. На цилиндрической поверхности верхней части корпуса сосуда имеется два патрубка для ввода и вывода парогазовой смеси веществ, которые расположены диаметрально противоположно относительно друг друга. В днище корпуса сосуда установлен патрубок для слива жидких металлоорганических соединений редких металлов при рабочих параметрах давления и температуры, созданных внутри сосуда.

Для вывода парогазовой смеси веществ из сосуда под действием естественной конвекции сосуд снабжен замкнутым циркуляционным контуром, включающим двухтрубчатый теплообменник типа "труба в трубе" и присоединенный к нему сборник конденсата (см. А. Н.Плановский, П.И.Николаев, стр. 287-289, рис. 214).

Теплообменник прочно и герметично присоединен к двум патрубкам для отвода парогазовой смеси веществ, расположенным оппозитно на верхней части цилиндрического корпуса сосуда.

Сосуд выпарного аппарата помещен в камере электрического нагревающего устройства, собранного из трубчатых электрических нагревателей (ТЭН), которые снаружи закрыты теплоизоляционным кожухом.

Выпарной аппарат работает следующим образом. Раствор металлоорганических соединений редких металлов под давлением из мерника через запорный клапан (на фиг.2 не показан), установленный на патрубке в крышке, заливают в сосуд выпарного аппарата. Запорный клапан закрывают. Включают электрическое нагревающее устройство, и раствор в сосуде нагревают до температуры распада полимерных металлоорганических соединений на отдельные металлосодержащие мономеры. Жидкий органический реагент при этой температуре переходит в парообразное состояние. Через выпускной патрубок на верхней части корпуса сосуда под действием естественной конвекции, парогазовая смесь поступает в нижний конец центральной (внутренней) трубы двухтрубного теплообменника (типа "труба в трубе"). Горячая парогазовая смесь поднимается вверх по центральной трубе двухтрубного теплообменника, где охлаждается и пар превращается в жидкость, которая по центральной трубе стекает в сборник конденсата. Холодный газ без жидкости выходит из верхнего конца центральной трубы теплообменника и через патрубок на верхней части корпуса возвращается во внутрь сосуда.

Парогазовая смесь веществ, образующаяся в сосуде в процессе выпаривания раствора, непрерывно циркулирует в замкнутом контуре под действием естественной конвекции, и в результате этого в сборнике конденсата собирается весь жидкий органический реагент вместе со всеми примесями.

Органические металлоорганические мономеры редких металлов остаются в сосуде и в жидком состоянии собираются на его дне.

Жидкие металлорганические соединения редких металлов под давлением газообразных веществ в сосуде через запорный клапан (на фиг.2 не показан), установленный на патрубке в днище корпуса, сливают в герметичный контейнер.

Контейнер отсоединяют от сосуда, охлаждают до комнатной температуры, вскрывают и выгружают полимерные металлоорганические соединения редких металлов высокой химической чистоты.

Процесс выпаривания жидкого органического реагента из раствора закончен. Выпарной аппарат готовят для выпаривания свежей порции раствора металлорганических соединений редких металлов.

Длительные испытания выпарного аппарата новой конструкции показали, что этот аппарат обладает высокими технико-экономическими показателями, является простым по устройству и надежным в работе.

Выпарной аппарат новой конструкции, представленный в заявке на фиг.2, по сравнению с выпарным аппаратом старой конструкции, представленным в заявке на фиг.1, имеет следующие преимущества:

1. Сосуд выпарного аппарата новой конструкции помещен в камере электрического нагревающего устройства, которое позволяет нагревать всю наружную поверхность сосуда до высокой температуры. Такое нагревающее устройство позволяет выпаривать раствор в сосуде при высоких параметрах давления и температуры.

2. Сосуд выпарного аппарата новой конструкции не имеет "конденсатора", поэтому все рабочее пространство в сосуде используется рационально для осуществления процесса выпаривания раствора. Это повышает удельную производительность выпарного аппарата.

3. Процесс выпаривания проходит под равновесным давлением, которое предотвращает вскипание и разбрызгивание раствора. Спокойное кипение раствора без разбрызгивания парожидкостной эмульсии позволяет отказаться от применения в сосуде отбойников для отделения жидкости из парожидкостной эмульсии, упрощает конструкцию сосуда, уменьшает его габариты, снижает металлоемкость и поэтому удешевляют всю конструкцию выпарного аппарата.

4. Естественная (или свободная) конвекция парогазовой смеси, нагретой до высокой температуры, в выпарном аппарате новой конструкции проходит с более высокой скоростью. Это происходит по той причине, что разность температур, которая определяет разницу в плотностях горячих частиц парогазовой смеси в рабочем пространстве сосуда и охлажденных частиц парогазовой смеси в теплообменнике циркуляционного контура, достигает больших величин, например, нескольких сотен градусов Цельсия.

5. Скорость естественной конвекции парогазовой смеси веществ увеличивается также вследствие сокращения расстояния, которое необходимо преодолеть парогазовой фазе веществ от места возникновения пара до его места превращения в конденсат. Это расстояние в выпарном аппарате новой конструкции сведено к минимальному расстоянию вследствие применения встроенной конструкции циркуляционного контура, теплообменник которого непосредственно примыкает к сосуду, и его рабочее пространство является продолжением рабочего пространства сосуда.

6. Выпарной аппарат новой конструкции обладает необходимой прочностью и высокой герметичностью и поэтому позволяет в рабочем пространстве сосуда создавать высокой давление и нагревать раствор до высокой температуры, которая значительно превышает температуру кипения жидкости органического реагента при нормальном давлении. Это свойство выпарного аппарата новой конструкции позволяет значительно повысить скорость и степень выпаривания органического реагента.

7. Высокая температура в сосуде выпарного аппарата новой конструкции позволяет разлагать сольваты и другие виды соединений, в виде которых жидкий органический реагент связывают с твердыми телами металлоорганических соединений редких металлов в процессе их полимеризации в органическом растворе.

8. Выпарной аппарат новой конструкции, снабженный электронагревающим устройством, позволяет нагреть в сосуде полимерные металлоорганические соединения редких металлов до температуры их распада на отдельные металлосодержащие мономеры и, таким образом, освободить эти соединения от примесей, которые захватывают высокомолекулярные металлоорганические соединения при их полимеризации в органических растворах.

9. Выпарной аппарат новой конструкции представляет собой герметичный аппарат, и поэтому в процессе выпаривания жидкости органического реагента предотвращает проникновение в окружающее пространство агрессивных, ядовитых, токсичных и других вредных для живой природы веществ, содержащихся в растворе.

10. Выпарной аппарат новой конструкции позволяет получить полимерные металлоорганические соединения редких металлов высокой химической частоты.

Все эти преимущества выпарного аппарата новой конструкции получены в результате применения замкнутого циркуляционного контура для конвекции парогазовой смеси веществ естественным способом и электрического нагревающего устройства, которое охватывает всю наружную поверхность сосуда и позволяет выпаривать раствор при высоких параметрах давления и температуры внутри сосуда.

Источники информации

1. Помогайло А.Д. и др. Металлосодержащие мономеры и полимеры на их основе. М.: Химия, 1988, с. 5, 8, 11, 83-87.

2. Карраер Ч. и др. Металлоорганические полимеры. М.: Мир, с.90-96.

3. Черных В.П. Патент РФ 2033415 на изобретение "Способ получения металлоорганических соединений" по заявке 35058188/05 от 07.08.92, опубл. 20.04.95, Бюл. 11.

4. Некрасов Б.В. Курс общей химии. М.: Госхимиздат, 1955, стр. 150-151.

5. Киреев В.А. Курс физической химии. ГОНТИ химической литературы. М., 1956, стр. 104, 362, стр. 513-516.

6. Плановский А.Н. Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. ГОНТИ нефтяной и горно-топливной литературы. М., 1960, стр. 154, 225, 228, 230, 232, 233, стр. 235-238, стр. 287-289, стр. 294-299, рис. 214, рис. 222.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ ТАНТАЛА И НИОБИЯ | 2002 |

|

RU2232166C2 |

| ФИЛЬТР ЗАКРЫТЫЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ ПРИ ВЫСОКИХ ПАРАМЕТРАХ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2009 |

|

RU2413568C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ТАНТАЛА И НИОБИЯ ПРИ ИХ СОВМЕСТНОМ СОДЕРЖАНИИ В ХИМИЧЕСКОМ СОЕДИНЕНИИ | 1996 |

|

RU2118965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСЕЙ ТАНТАЛА И НИОБИЯ | 1995 |

|

RU2092441C1 |

| АВТОКЛАВ ВРАЩАЮЩИЙСЯ | 2000 |

|

RU2237512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1998 |

|

RU2152112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА И НИОБИЯ ИЗ ИХ СОЕДИНЕНИЙ | 1995 |

|

RU2084550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА И НИОБИЯ ИЗ ИХ СОЕДИНЕНИЙ | 1998 |

|

RU2146721C1 |

| РЕАКТОР | 1998 |

|

RU2156162C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ТАНТАЛА И НИОБИЯ ИЗ СОПОЛИМЕРА ИХ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2124027C1 |

Изобретение относится к аппаратам для тепловых процессов. Назначение: для извлечения химических веществ в жидком или твердом состоянии из раствора путем удаления жидкого растворителя в виде пара при кипении. Сущность изобретения: выпарной аппарат включает в себя вертикальный цилиндрический сосуд, состоящий из корпуса и отъемной крышки. На цилиндрической поверхности верхней части вертикального сосуда имеются два диаметрально противоположно расположенных патрубка для парогазовой смеси, которые соединены трубопроводом в замкнутый контур через теплообменник, снабженный сборником конденсата. Для нагревания сосуда до высокой температуры и передачи тепла через стенку сосуд помещен в камере электрического нагревающего устройства, собранного из трубчатых электрических нагревателей, которые позволяют вести процесс выпаривания раствора под высоким давлением при температуре, значительно превышающей температуру кипения жидкого растворителя под атмосферным давлением. Изобретение может быть использовано для выпаривания растворов химических веществ при высоких параметрах давления и температуры в химической промышленности, в гидрометаллургии цветных и редких металлов и других отраслях промышленности. 2 ил.

Выпарной аппарат для выпаривания жидкого реагента из раствора, включающий вертикальный цилиндрический сосуд, состоящий из корпуса и отъемной крышки, патрубок для отвода горячей парогазовой смеси из сосуда, патрубок для ввода в сосуд раствора на выпаривание, установленный в днище корпуса сосуда патрубок для слива упаренного раствора, устройство для нагревания выпариваемого раствора, отличающийся тем, что патрубок для ввода раствора в сосуд на выпаривание установлен на крышке, на цилиндрической поверхности верхней части корпуса сосуда имеются два патрубка, установленные противоположно по направлению диаметра корпуса сосуда, один из которых предназначен для отвода горячей парогазовой смеси из сосуда, а второй для возврата охлажденной парогазовой смеси в сосуд, которые трубопроводом соединены в замкнутый циркуляционный контур для движения парогазовой смеси под действием тепловой конвекции через сосуд и трубчатый теплообменник, снабженный сборником конденсата, при этом патрубок для отвода парогазовой смеси из сосуда соединен трубопроводом с нижним концом трубчатого теплообменника, а патрубок для возврата охлажденной парогазовой смеси в сосуд соединен трубопроводом с верхним концом трубчатого теплообменника, устройство для нагревания выпариваемого раствора выполнено в виде электрического нагревающего устройства, которое охватывает всю поверхность сосуда снаружи.

| Плановский А.Н., Николаев П.И | |||

| Процессы и аппараты химической и нефтехимической технологии | |||

| ГОНТИ нефтяной и горно-топливной литературы | |||

| - М., 1960, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| Установка для дистилляции загрязненного раствора например, фотополимерными частицами | 1990 |

|

SU1764026A1 |

| Выпарной аппарат | 1989 |

|

SU1687290A1 |

| Установка для дистилляции воды | 1972 |

|

SU709548A1 |

| РЕАКТОР | 1998 |

|

RU2156162C2 |

Авторы

Даты

2004-01-27—Публикация

2002-04-05—Подача