Группа изобретений относится к области обогащения полезных ископаемых и может быть использована при переработке коренных и техногенных месторождений пирофиллитсодержащего минерального сырья, например пирит-пирофиллит-кварцевых и/или пирофиллит-кварцевых руд.

Слоистый силикат пирофиллит - Al2[Si4O10](OH)2 по своим физическим и химическим свойствам аналогичен и мало чем отличается от талька - Mg3[Si4O10](OH).

Различить их в природе зачастую можно лишь по результатам рентгеноструктурного фазового и/или химического анализа. Пирофиллит наравне с тальком применяется во многих странах в качестве наполнителя в производстве резины, керамических изделий, огнеупоров, в бумажной и лакокрасочной промышленности и т.д.

Известен способ обогащения пирофиллитовых руд, включающий ручную сортировку, сухое измельчение и воздушную сепарацию [1].

Однако этот способ применяется при переработке богатых по пирофиллиту пирофилит-серицит-кварцевых руд.

Обогащение средне-тонковкрапленных тальксодержащих руд производят флотационным способом. Тальк - легкофлотируемый минерал, характеризуется высокой природной гидрофобностью. Тальк может флотироваться одним пенообразователем (сосновое масло, высшие алифатические спирты) или без него в слабокислой среде. Эффективные собиратели - катионные реагенты, алкилсульфонаты, алкилсульфосуцинаты, добавки аполярных масел [2].

Известен способ флотации тальксодержащих руд, в котором в качестве собирателя для флотации талька используют смесь омыленного таллового масла (ОТМ), кубовых остатков высших жирных спиртов (КОВЖС) и технических лигносульфонатов (ТЛС) [3].

Недостатком известных способов является недоступность некоторых флотационных реагентов, и их дороговизна.

Известен способ обогащения пирофиллитсодержащего минерального сырья, включающий предварительную обработку исходного материала и последующее разделение его флотацией в присутствии флотационных реагентов с выделением концентратов по схеме основной и контрольной пирофиллитовой флотации в присутствии собирателя для флотации пирофиллита, вспенивателя и депрессора кварцсодержащих минералов с выделением в камерный продукт кварцсодержащих хвостов и выделением в пенный продукт основной пирофиллитовой флотации грубого пирофиллитового концентрата, который подвергают, по меньшей мере, одной перечистке с получением кондиционного пирофиллитового концентрата и хвостов перечистки, с выделением в пенный продукт контрольной пирофиллитовой флотации концентрата контрольной пирофиллитовой флотации [4 - прототип].

В прототипе на основе лабораторных опытов показана возможность флотации пирофиллита из пирофиллит-кварцесодержащих рудовмещающих пород отдельных колчеданных месторождений с получением кондиционных пирофиллитового и кварцсодержащего концентратов. Флотацию пирофиллита проводили с использованием дорогостоящего катионного собирателя АНП и вспенивателя Т-80. Однако в прототипе не рассматривается схема и реагентный режим флотации пирофиллитсодержащего сырья в промышленных условиях, нет данных о переработке пирит-пирофиллит-кварцевого сырья.

Известны способы флотации пирита и других сульфидных минералов (меди, цинка, свинца) из вкрапленных руд с применением в качестве собирателя ксантогената, вспенивателя и регуляторов среды, однако вмещающие пирит породы в основном были представлены кварцитами, серицитами, и др., и существующие способы обогащения предусматривали выделение их в качестве отвальных хвостов. Известно, что наличие легкофлотируемого талька может привести к ухудшению показателей флотации пирита и других сульфидных минералов, однако флотационное выделение талька из сульфидных вкрапленных руд не применяют, вследствие небольшого его содержания [5 - прототип для флотации пирита при обогащении пиритсодержащих руд].

Сведений об известных схемах и режимах промышленного обогащения пирофиллитсодержащего минерального сырья, в частности пирофиллит-кварцевого и/или пирит-пирофиллит-кварцевого, являющихся объектами предлагаемой группы изобретений, не обнаружено.

Пирофиллитсодержащее минеральное сырье представляет собой смесь нескольких типов руды коренных или техногенных месторождений:

- грубополосчатая прожилково-вкрапленная;

- тонкополосчатая рассеянно-вкрапленная;

- сланцеватая редковкрапленная.

Массовая доля пирита в образцах различных руд варьирует в пределах 1-40%, профиллита - 5-50%. Из других минералов кроме кварца (массовая доля от 5 до 40-50%) в незначительном количестве присутствует тальк (1-7%), сфалерит и халькопирит (по 0,1-0,2%), марказит (до 1-3%), полевые шпаты (до 1-5%). Частицы пирита в рудах имеют размер от первых микронов до 1000-2000 мкм, частицы пирофиллита имеют размер 5-200 мкм (преобладают 20-50 мкм). Частицы кварца имеют размер от 1-5 мкм до 20-500 мкм.

Часть пирита представлена тонковкрапленным в виде включений в кварцпирофиллитовые агрегаты; размер таких включений до 20 мкм.

Пирофиллит представлен сплошными массами, в виде полосок в кварцпирофиллитовых агрегатах и скреплениями зерен и их агрегатов в кварце и в пирите. Прочие силикаты представлены мелко- и тонкозернистыми.

В целом различают три основные сорта пирофиллитсодержащих руд:

- богатая по сере (пириту) пирит-пирофиллит-кварцевая руда с массовой долей пирита не менее 25-30 (до 50-60%), пирофиллита до 25-30%;

- бедная по сере (пириту) пирит-пирофиллит-кварцевая руда с массовой долей пирита менее 25%, пирофиллита более 25-30%;

- пирофиллит-кварцевая руда с массовой долей пирофиллита не менее 30-40%, пирита - менее 1-2%, кварца - до 40-60%.

Задачей, на решение которой направлена заявляемая группа изобретений, заключается в разработке технологий обогащения различных сортов пирофиллитсодержащего минерального сырья коренных или техногенных месторождений, обеспечивающих комплексное использование сырья и получение кондиционных концентратов для различных отраслей промышленности.

Предлагаемая группа изобретений позволит достичь единый технический результат, обеспечивающий высокий уровень извлечения минералов в одноименные кондиционные концентраты: пирита во флотационный пиритный концентрат (колчедан серный флотационный) и пирофиллита в пирофиллитовый концентрат из пирит-пирофиллит-кварцевого минерального сырья, а также пирофиллита в пирофиллитовый концентрат из пирофиллит-кварцевого минерального сырья.

Указанный единый технический результат достигается тем, что способ обогащения пирофиллитсодержащего минерального сырья согласно первому изобретению включает предварительную обработку исходного материала и последующее разделение его прямой селективной флотацией ценных минералов в присутствии флотационных реагентов с выделением концентратов, при этом в качестве собирателя для флотации пирофиллита используют керосин или соляровое масло при расходе до 2000 г/т сырья; предварительная обработка исходного материала включает операции дезинтеграции минералов методами дробления и измельчения, классификации и кондиционирования измельченного материала перед флотацией; измельчение исходного материала производят до крупности не менее 95% класса минус 74 мкм; флотацию пирофиллита ведут при температуре пульпы 25-70°С; в качестве регулятора для депрессии флотации кварцсодержащих минералов применяют жидкое стекло при расходе до 2000 г/т исходного материала; при селективной флотации пирит-пирофиллит-кварцевой руды сначала проводят флотацию пирофиллита, а затем пирита или наоборот, в качестве собирателя флотации пирита используют бутиловый ксантогенат калия при расходе до 350 г/т исходного сырья, в качестве активатора флотации пирита используют кальцинированную соду при расходе до 50-100г/т исходного сырья, в качестве депрессора флотации кварца - жидкое стекло при расходе до 2000 г/т исходного сырья, рН жидкой фазы пульпы 6-7,5, при массовой доле твердого в питании флотации 25-30%;

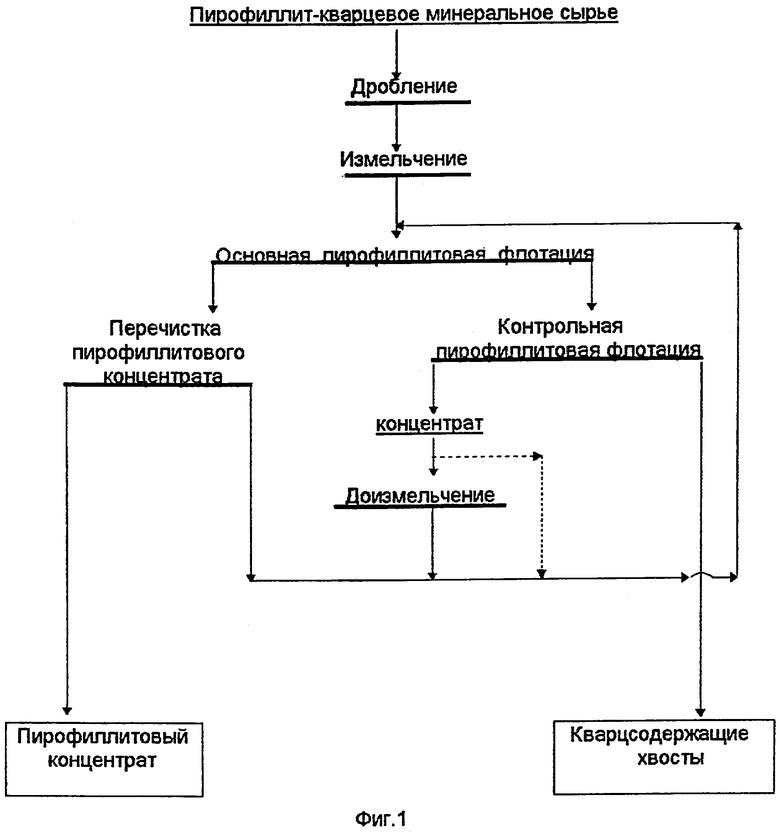

обогащение пирофиллит-кварцевого минерального сырья согласно второму изобретению проводят также методом флотации измельченного до крупности не менее 95% класса минус 74 мкм исходного сырья, кондиционируют пульпу до температуры 18-75°С, рН жидкой фазы пульпы 6-7,5 и проводят основную пирофиллитовую флотацию при массовой доле твердого в питании флотации, равной 25-30%, в присутствии вспенивателя и использованием в качестве собирателя для флотации пирофиллита керосина или солярового масла при расходе до 2000г/т исходного сырья, а в качестве депрессора кварца - жидкого стекла при расходе до 2000 г/т исходного сырья и контрольную пирофиллитовую флотации с выделением в камерный продукт кварцсодержащих хвостов и выделением в пенный продукт основной пирофиллитовой флотации кондиционного пирофиллитового концентрата или грубого пирофиллитового концентрата, последний подвергают по меньшей мере одной перечистке с получением кондиционного пирофиллитового концентрата и хвостов перечистки, которые возвращают в цикл основной пирофиллитовой флотации, в пенный продукт контрольной пирофиллитовой флотации выделяют концентрат контрольной пирофиллитовой флотации, который направляют в цикл основной пирофиллитовой флотации или перечищают с выделением кондиционного пирофиллитовой флотации или перечищают с выделением кондиционного пирофилитового концентрата и хвостов перечистки, последние возвращают в цикл основной или контрольной пирофиллитовой флотации, при наличии большого количества сростков минералов в концентрате контрольной пирофиллитовой флотации последний предварительно доизмельчают до раскрытия сростков пирофиллита и кварцсодержащих минералов, а затем направляют в цикл основной пирофиллитовой флотации или на перечистку, концентрат контрольной пирофиллитовой флотации доизмельчают до крупности не менее 93-95% класса минус 44 мкм;

способ обогащения пирит-пирофиллит-кварцевого минерального сырья согласно третьему изобретению включает предварительную обработку материала и последующее разделение его флотацией в присутствии флотационных реагентов с выделением концентратов по схеме прямой селективной флотации ценных минералов, причем сначала проводят основную и контрольную пирофиллитовые флотации в присутствии собирателя флотации пирофиллита, вспенивателя и регуляторов, в пенный продукт основной пирофиллитовой флотации выделяют первый кондиционный пирофиллитовый концентрат или грубый пирофиллитовый концентрат, хвосты перечистки которого возвращают в цикл основной пирофиллитовой флотации, а в пенный продукт контрольной флотации пирофиллита выделяют пирофиллитовый концентрат контрольной флотации, последний направляют в цикл основной пирофиллитовой флотации или выделяют в виде второго кондиционного пирофиллитового концентрата или перечищают с получением второго кондиционного пирофиллитового концентрата и хвостов перечистки, возвращаемых в основную или контрольную пирофиллитовую флотацию, хвосты контрольной пирофиллитовой флотации направляют на флотацию пирита с использованием активатора и собирателя флотации пирита, проводят основную и контрольную пиритную флотации, в пенный продукт основной пиритной флотации выделяют кондиционный пиритный концентрат, а пенный продукт контрольной пиритной флотации направляют в цикл основной пиритной флотации или подвергают перечистке с выделением второго кондиционного пиритного концентрата и хвостов перечистки, последние направляют в основную пиритную флотацию, исходный материал измельчают до крупности не менее 95% класса минус 74 мкм, концентрат контрольной пирофиллитовой флотации предварительно доизмельчают до раскрытия сростков пирофиллита и других минералов до крупности не менее 93-95% класса минус 44 мкм, а затем направляют в цикл основной пирофиллитовой флотации или на перечистку, в качестве регулятора для депрессии флотации кварцсодержащих минералов применяют жидкое стекло при расходе до 2000 г/т исходного материала, флотацию пирофиллита проводят при температуре 18-75°С, рН жидкой фазы пульпы 6-7,5 и при массовой доле твердого в питании флотации, равной 25-30%, в качестве собирателя флотации пирита используют бутиловый ксантогенат калия при расходе до 350 г/т исходного сырья, а в качестве активатора флотации пирита используют кальцинированную соду при расходе до 50-100 г/т исходного сырья, в качестве собирателя для флотации пирофиллита- керосин или соляровое масло при расходе до 2000 г/т исходного сырья, флотацию пирофиллита с использованием керосина в качестве собирателя пирофиллита ведут при температуре пульпы 35-75°С, а с использованием солярового масла в качестве собирателя пирофиллита флотацию пирофиллита можно проводить при температуре 18-25°С;

способ обогащения пирит-пирофиллит-кварцевого минерального сырья согласно четвертому изобретению включает предварительную обработку материала и последующее разделение его флотацией в присутствии флотационных реагентов с выделением концентратов по схеме прямой селективной флотации ценных минералов с флотацией пирофиллита путем основной и контрольной пирофиллитовых флотаций в присутствии собирателя для флотации пирофиллита, вспенивателя и регуляторов, причем сначала проводят флотацию пирита, затем пирофиллита с выделением в камерный продукт кварцсодержащих хвостов, при флотации пирита проводят основную и контрольную пиритную флотации с использованием вспенивателя, активатора и собирателя флотации пирита, в пенный продукт основной пиритной флотации выделяют первый кондиционный пиритный концентрат, а пенный продукт контрольной пиритной флотации выделяют в виде второго кондиционного пиритного концентрата, или направляют в цикл основной пиритной флотации, или подвергают перечистке с выделением второго кондиционного пиритного концентрата и хвостов перечистки, последние направляют в цикл основной или контрольной пиритной флотации, хвосты контрольной пиритной флотации направляют на флотацию пирофиллита с выделением в пенный продукт основной пирофиллитовой флотации первого кондиционного пирофиллитового концентрата, а пенный продукт контрольной флотации пирофиллита перечищают с получением второго кондиционного пирофиллитового концентрата и хвостов перечистки, возвращаемых в основную пирофиллитовую флотацию, исходный материал измельчают до крупности не менее 95% класса минус 74 мкм, концентрат контрольной пиритной флотации предварительно доизмельчают до раскрытия сростков пирита и других минералов до крупности не менее 903-95% класса минус 44 мкм, а затем направляют в цикл основной пиритной флотации или на перечистку, в качестве регулятора для депрессии флотации кварцсодержащих минералов применяют жидкое стекло при расходе до 2000 г/т исходного материала, флотацию пирофиллита проводят при температуре 18-75°С, рН жидкой фазы пульпы 6-7,5 , в качестве собирателя флотации пирита используют бутиловый ксантогенат калия при расходе до 350 г/т исходного сырья, в качестве активатора флотации пирита используют кальцинированную соду при расходе до 50-100 г/т исходного сырья, флотацию пирофиллита ведут при использовании в качестве собирателя для флотации пирофиллита керосина или солярового масла при расходе до 2000 г/т исходного сырья, флотацию пирофиллита с использованием керосина в качестве собирателя пирофиллита ведут при температуре пульпы 35-75°С, а флотацию пирофиллита с использованием солярового масла в качестве собирателя пирофиллита возможно проводить без подогрева пульпы при температуре 18-25°С.

Заявленные способы обогащения имеют отличия от известных аналогов в том, что для обогащения используется разные типы исходного сырья, и для получения кондиционных продуктов из этого сырья разработаны варианты способов обогащения, включающие последовательность проведения действий и условия, при которых выполняются действия, следовательно, заявленные решения удовлетворяю условию патентоспособности изобретения “новизна”.

Анализ уровня техники на соответствие заявленных решений условию патентоспособности изобретения “изобретательский уровень” показал следующее.

Поскольку объектом обогащения является исходное сырье нескольких сортов, то для специалиста явным образом не вытекают схема и реагентные режимы получения кондиционных продуктов из каждого сорта исходного минерального пирофиллитсодержащего сырья, хотя для обогащения и использованы известные флотационные реагенты и методы. Вещественный состав исходного сырья и его изменение в процессе обогащения обусловил разнообразие технологических схем и реагентных режимов.

В то же время заявленная группа изобретений соответствует требованию единства изобретений, поскольку варианты изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида, одинакового назначения обеспечивающего получение одного и того же технического результата принципиально одним и тем же путем.

Изобретения поясняются следующими примерами выполнения, подтверждающими возможность осуществления изобретений.

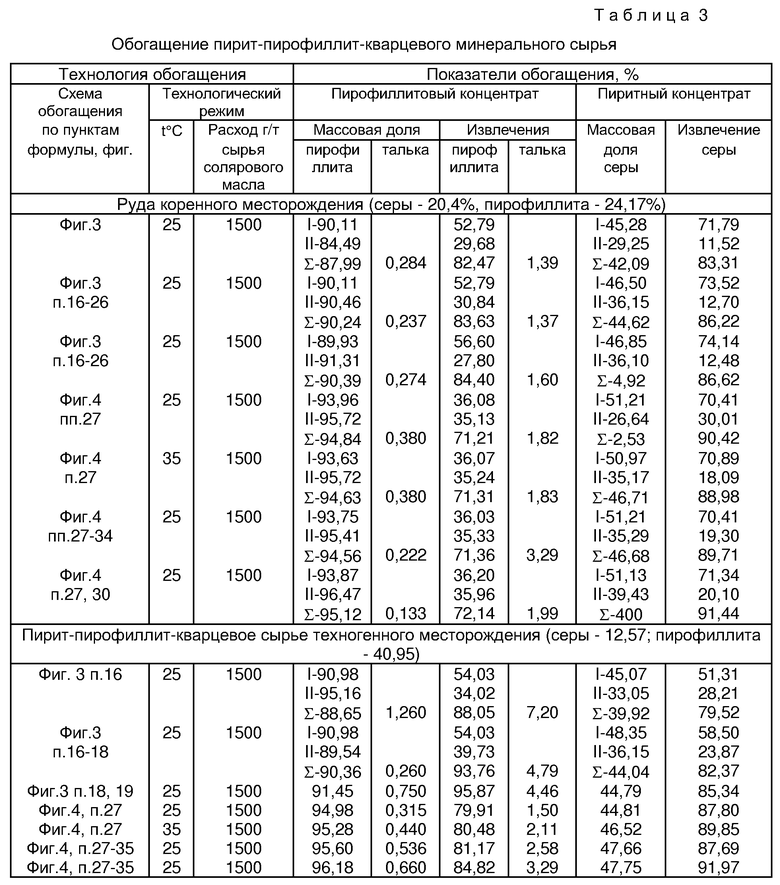

Обогащению подвергались три типа пирофиллитсодержащего минерального сырья месторождения Куль-Юрт-Тау по соответствующим качеству руд технологическим схемам, представленным на фиг.1-4.

- пирит-пирофиллит-кварцевая руда с массовой долей серы 20,4%, пирофиллита 24,17%, фиг.3, 4

- богатое по пирофиллиту пирит-пирофиллит-кварцевое сырье техногенного месторождения с массовой долей серы 12,57%, пирофиллита 40,95% , фиг.3, 4;

- пирофиллит-кварцевая руда с массовой долей пирофиллита 31,48%, пирита 1,14%, кварца 54,25%, фиг.1, 2.

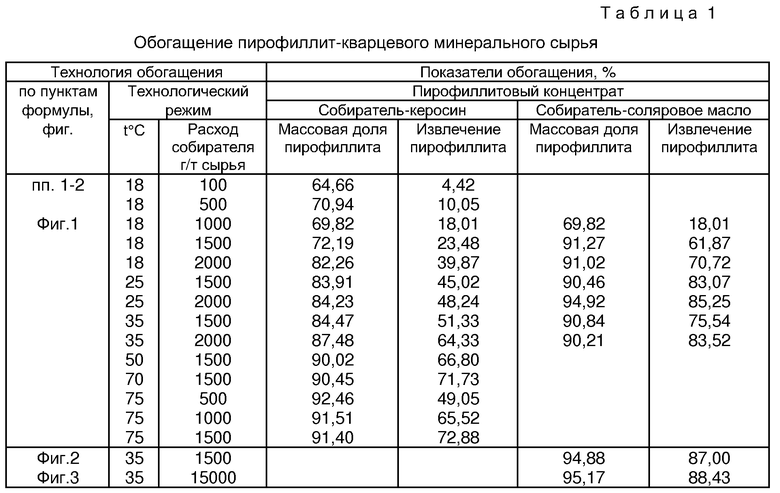

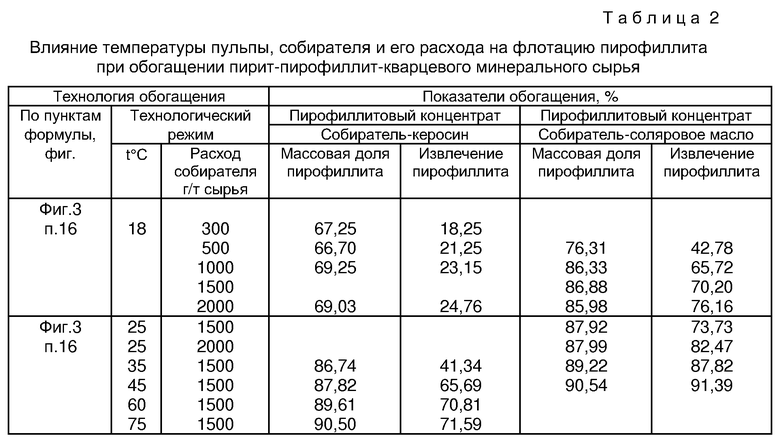

В таблицах 1-3 представлены показатели обогащения указанных типов минерального пирофиллитсодержащего сырья, полученных при обогащении по разным технологическим схемам и при переменных условиях флотации. Исследовались влияние на показатели обогащения расхода различных собирателей пирофиллита (керосина и солярового масла), температуры флотационной пульпы в пирофиллитовом цикле.

Обогащению подвергалось измельченное не менее чем до 90-95% класса минус 74 мкм пирофиллитсодержащее сырье. Технология обогащения - прямая селективная флотация. В зависимости от соотношения в сырье массовой доли пирита, пирофиллита и кварца при обогащении проводят пиритный и профиллитовый циклы флотации или только пирофиллитовый.

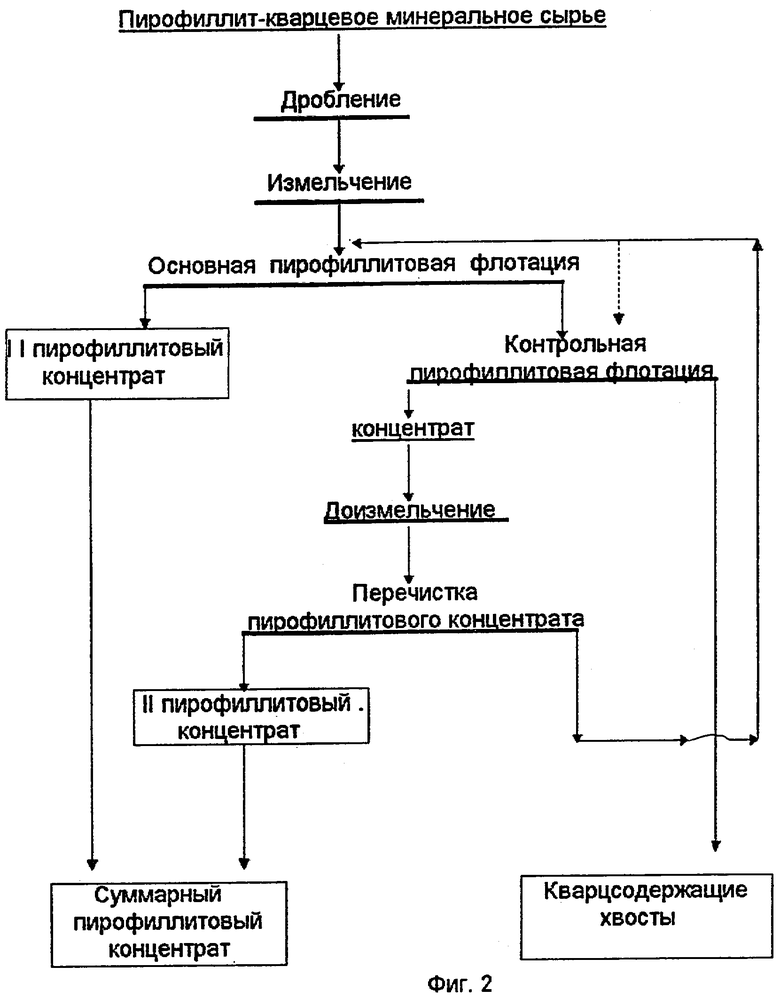

При обогащении пирофиллит-кварцевого сырья получают только пирофиллитовый концентрат и кварцсодержащие хвосты обогащения (фиг.1 и 2).

Схема обогащения пиррофилит-кварцевого сырья включает операции основной и контрольной пирофиллитовой флотации с выделением в пенный продукт основной пирофиллитовой флотации первого кондиционного пирофиллитового концентрата или грубого пирофиллитового концентрата и перечистку последнего, хвосты перечистки направляют в цикл основной пирофиллитовой флотации вместе с пенным продуктом (концентратом) контрольной флотации.

С целью повышения показателей обогащения концентрат контрольной пирофиллитовой флотации доизмельчюат до массовой доли в нем класса минус 44 мкм, равной не менее 93-95%. Продукт доизмельчения направляют в основную пирофиллитовую флотацию (фиг. 1) или перечищают с получением из него второго кондиционного пирофиллитового концентрата, хвосты перечистки возвращают в основную профиллитовую флотацию (фиг.2, табл.1).

При обогащении пирит-пирофиллит-кварцевого сырья сначала флотируют пирит, затем пирофиллит или наоборот с получением пиритного концентрата (колчедана серного флотационного); пирофиллитового концентрата и кварцсодержащих хвостов обогащения.

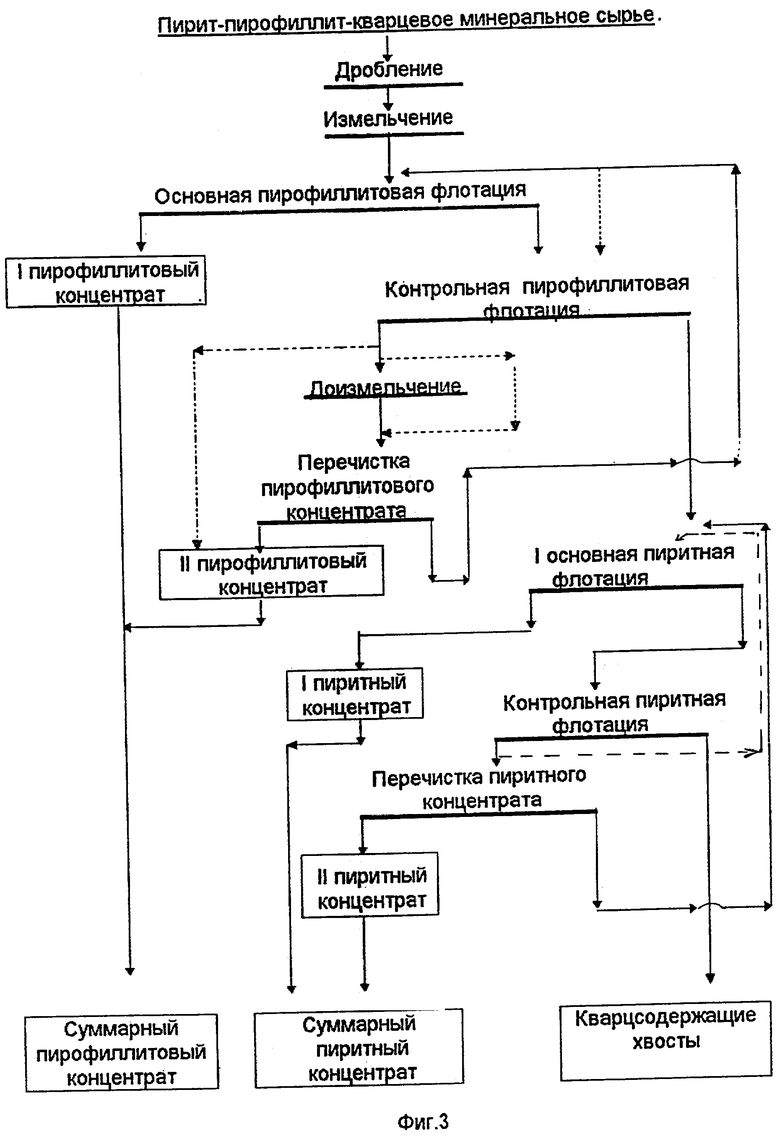

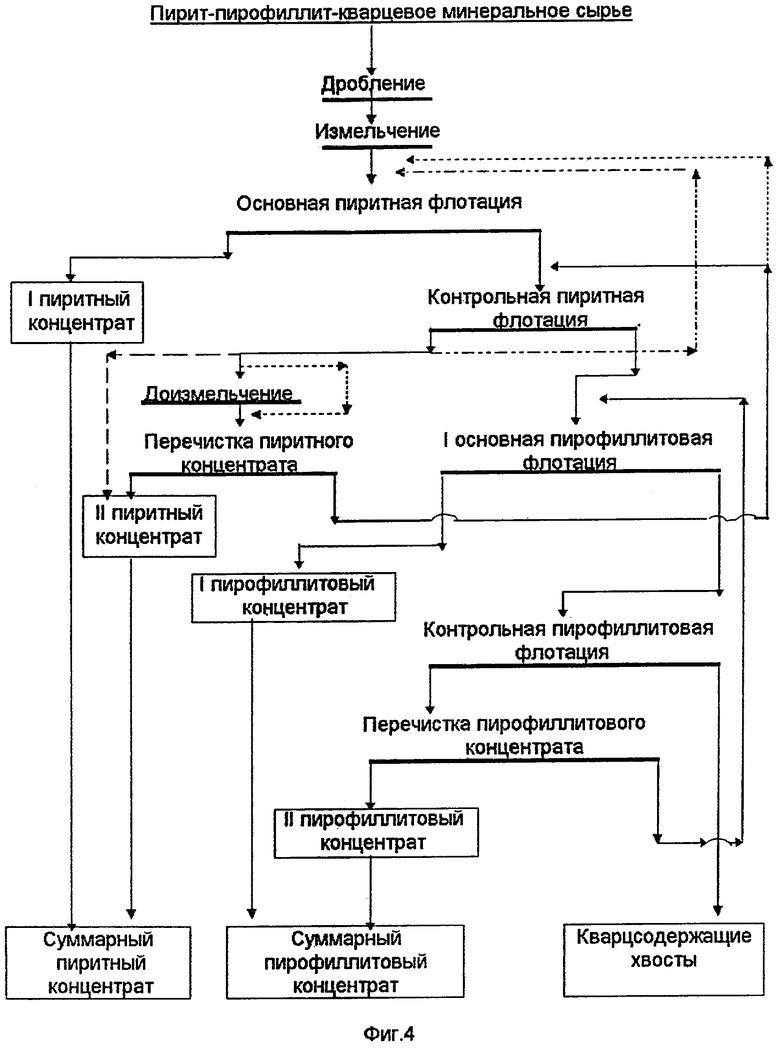

Технологическая схема обогащения пирит-пирофиллит-кварцевого минерального сырья с флотацией сначала пирофиллита, затем пирита согласно третьему изобретению представлена на фиг.3, а технологическая схема обогащения пирит-пирофиллит-кварцевого минерального сырья с флотацией сначала пирита, затем пирофиллита согласно четвертому изобретению - на фиг.4.

Способ обогащения пирит-пирофиллит-кварцевого минерального сырья согласно третьему изобретению включает предварительную обработку материала и последующее разделение его флотацией в присутствии флотационных реагентов с выделением концентратов, при этом сначала проводят флотацию пирофиллита, затем пирита с выделением в камерный продукт кварцсодержащих хвостов, при флотации пирофиллита проводят основную и контрольную пирофиллитовые флотации в присутствии собирателя флотации пирофиллита, вспенивателя и регуляторов с выделением в пенный продукт основной пирофиллитовой флотации первого кондиционного пирофиллитового концентрата или грубого пирофиллитового концентрата, хвосты перечистки которого возвращают в цикл основной пирофиллитовой флотации, а в пенный продукт контрольной флотации - пирофиллита пирофиллитового концентрата контрольной флотации, последний выделяют в виде второго кондиционного пирофиллитового концентрата или перечищают с получением второго кондиционного пирофиллитового концентрата и хвостов перечистки, возвращаемых в основную или контрольную пирофиллитовую флотацию, хвосты контрольной пирофиллитовой флотации направляют на флотацию пирита с использованием активатора и собирателя флотации пирита, проводят основную и контрольную пиритную флотации, в пенный продукт основной пиритной флотации выделяют кондиционный пиритный концентрат, а пенный продукт контрольной пиритной флотации направляют в цикл основной пиритной флотации или подвергают перечистке с выделением второго кондиционного пиритного концентрата и хвостов перечистки, последние направляют в основную пиритную флотацию, исходный материал измельчают до крупности не менее 95% класса минус 74 мкм. С целью повышения качества профилллитового концентрата концентрат контрольной пирофиллитовой флотации предварительно доизмельчают до раскрытия сростков пирофиллита и других минералов до крупности не менее 93-95% класса минус 44 мкм, а затем направляют в цикл основной пирофиллитовой флотации или на перечистку, в качестве регулятора для депрессии флотации кварцсодержащих минералов применяют жидкое стекло при расходе до 2000 г/т исходного материала, флотацию пирофиллита проводят при температуре 18-75°С, рН жидкой фазы пульпы 6-7,5 и при массовой доле твердого в питании флотации, равной 25-30%, в качестве собирателя флотации пирита используют бутиловый ксантогенат калия при расходе до 350 г/т исходного сырья, а в качестве активатора флотации пирита используют кальцинированную соду при расходе до 50-100 г/т исходного сырья, в качестве собирателя для флотации пирофиллита - керосин или соляровое масло при расходе до 2000 г/т исходного сырья, флотацию пирофиллита с использованием керосина в качестве собирателя пирофиллита флотацию пирофиллита можно проводить при естественной температуре пульпы 18-25°С.

При проведении в первую очередь пиритной флотации согласно четвертому изобретению технологическая схема обогащения без доизмельчения концентратов или промежуточных продуктов включает операции основной и контрольной пиритных флотаций, основной и контрольной пирофиллитовых флотаций (фиг.4). Схема включает операции основной и контрольной пиритных флотаций с перечисткой концентрата контрольной пиритной флотации до получения кондиционного пиритного концентрата и хвостов перечистки, которые возвращают в основную или контрольную пиритную флотацию, из хвостов контрольной пиритной флотации флотируют пирофиллит, проводя основную и контрольную пирофиллитовые флотации.

С целью повышения качества пиритного концентрата и качества пирофиллитового концентрата и извлечения в него пирифиллита концентрат контрольной пиритной флотации доизмельчают до массовой доли в нем класса минус 44 мкм, равной не менее 93-95%. Продукт доизмельчения перечищают с получением второго кондиционного пиритного концентрата и хвостов перечистки, которые направляют в контрольную пиритную флотацию или в основную пиритную флотацию (фиг.4).

Реагентные режимы флотации пирофиллита и пирита для всех четырех заявляемых изобретений близки.

В качестве собирателя для флотации пирофиллита применяют керосин или соляровое масло (дизтопливо летней и зимней модификации).

При применении керосина температура пульпы для флотации пирофиллита выдерживают не менее 25°С. Для эффективной флотации пирофиллита пульпу требуется подогревать до температуры 50-70°С. Расход керосина на флотацию пирофиллита составляет 1500-2000 г/т исходного сырья, рН пульпы - естественный и равен 5-7 (табл.1, 2 и 3).

При применении солярового масла флотацию пирофиллита можно вести без подогрева пульпы. Подогрев пульпы до температуры 20°С и выше обеспечивает повышение показателей обогащения по пирофиллиту. Расход солярового масла не менее 500 и не более 2000 г/т исходного сырья, рН пульпы естественный и равен 5-7 (табл.2 и 3).

В качестве вспенивателя для флотации пирита и пирофиллита применяют любое флотомасло, например, Т-80 или Т-92. В качестве собирателя для флотации пирита применяют ксантогенат, например бутиловый калиевый, в количестве до 350 г/т исходного сырья при естественном рН пульпы, равном 5-7.

В качестве активатора для флотации пирита применяется сода кальцинированная в количестве до 50-100 г/т исходного сырья, в качестве депрессора (пассиватора) флотации кварца применяют жидкое стекло в количестве до 2000 г/т сырья.

Получаемый предлагаемыми способами из пирит-пирофиллит-кварцевого минерального сырья пиритный концентрат (см. табл.3) представляет собой кондиционный колчедан серный флотационный марок КСФ-0-КСФ-3 и является ценным продуктом для химической промышленности, так как в нем крайне низка массовая доля тяжелых металлов - меди и цинка (менее 0,2 %). Способы предусматривают возможность получения пиритных концентратов разных марок: например, первый пиритный концентрат получают марки КСФ-0, а второй пиритный концентрат марки КСФ-3.

Получаемый пирофиллитовый концентрат (табл. 1-3) отвечает требованиям ГОСТ к тальковому концентрату 1 и II сорта марки Б, применяемому в резинотехническом и керамическом производстве, а также в других производствах с менее жесткими требованиями к качеству сырья. Предлагаемое способы обогащения предусматривают возможность выделения пирофиллитовых концентратов разных сортов и марок: первый пирофиллитовый концентрат, как правило, получают более высокого качества по сравнению со вторым пирофиллитовым концентратом.

Хвосты обогащения пирит-пирофиллит-кварцевого и пирофиллит-кварцевого минерального сырья имеют массовую долю кварца в пределах 60-80%, суммарную массовую долю диоксида кремния по всем силикатам хвостов в пределах 80-?0% и являются кварцсодержащим молотым концентратом, который может быть использован в различных направлениях строительной индустрии.

Результаты исследований (табл.1,2 и 3) показали, что с применением керосина в качестве собирателя для флотации пирофиллита можно получить удовлетворительный по качеству пирофиллитовый концентрат (массовая доля пирофиллита не менее 80%, для талька аналогичный по качеству концентрат относится ко II сорту марки “В”) при расходе собирателя не менее 1500 г/т исходного сырья и температуре пульпы не менее 35°С. С повышением температуры пульпы до 50-70°С качество концентрата и извлечение в него пирофиллита возрастает.

Применение в качестве собирателя пирофиллита солярового масла обеспечивает получение богатого по пирофиллиту концентрата при естественной температуре пульпы (18-25°С) и расходе собирателя, равном 500 г/т. С повышением температуры пульпы и расходе собирателя качество концентрата и извлечение в него пирофиллита возрастают (табл.1 и 2): получен пирофиллитовый концентрат с массовой долей основного минерала до 89-91,5% при извлечении в нег пирофиллита до 73,77-91,39%, что соответствует требованиям к качеству резинового и керамического талькового концентрата I и II сорта марки Б.

Полученный при этом пиритный концентрат соответствовал требованиям к концентрату марки КСФ-2. Массовая доля серы в пиритном концентрате была получена не менее 42,09%, что соответствует марки КСФ-3, при извлечения серы (пирита) в пиритный концентрат не менее 83%.

Обогащение минерального сырья с доизмельчением концентратов контрольной пиритной или контрольной пирофиллитовой флотации позволяет получать более высококачественные концентраты, извлечение минералов в одноименные концентраты при этом также возрастает. (фиг.2, 3 и 4, табл.1-3).

Таким образом, изложенные сведения показывают, что заявленная группа изобретений содержит варианты способов обогащения пирофиллитсодержащего минерального сырья. Следует также отметить, что тальк, содержащийся в исходном сырье в небольших количествах, при указанных способах флотации примерно на 90% остается в кварцсодержащих хвостах вследствие тонкой вкрапленности талька в кварцсодержащих минералах.

В зависимости от соотношения в сырье массовой доли пирофиллита, пирита и кварца производятся пиритный и пирофиллитовый или только пирофиллитовый циклы флотации с получением кондиционных концентратов и кварцсодержащего продукта, который можно использовать в промышленности, например строительстве. Способы обогащения заявленной группы изобретений могут быть применены в промышленности с использованием известных методов (тонкое измельчение и прямая селективная флотация в присутствии флотационных реагентов, подогрев пульпы, доизмельчение промежуточных продуктов и др.)

Следовательно, заявленная группа изобретений соответствует условию “промышленная применимость”.

Источники информации

1. А.Ф.Таггарт. Справочник по обогащению руд, т. 1, М.: Гос. научно-техническое издательство литературы по черной и цветной металлургии, 1949 г. с. 621-622.

2. Шубов Л.Я. и др. Флотационные реагенты в процессах обогащения минерального сырья. Справочник в 2 кн. - М.: Недра, 1990. - Кн. 2, с. 217-218.

3. Авторское свидетельство СССР № 1577847 , МПК В 03 D 1/02. Способ флотации тальксодержащих руд, публ. 1990, бюл. № 26

4. Заявка РФ № 93011258, МПК В 03 D 1/00. Способ обогащения пирофиллита, опубл. 27.09.1995, с. 31.

5. Справочник по обогащению руд. Обогатительные фабрики. - М.: Недра, с. 8-78.

6. В.А. Глембоцкий, В.И. Классен. Флотация. - М.: Недра, 1973, с. 310-311.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1991 |

|

SU1819160A3 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ ЦИНКА | 2015 |

|

RU2588098C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ПИРИТНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2071388C1 |

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1990 |

|

SU1837986A3 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| СПОСОБ ПОВЫШЕНИЯ КОНТРАСТНОСТИ ПОВЕРХНОСТНЫХ СВОЙСТВ СУЛЬФИДНЫХ МИНЕРАЛОВ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2013 |

|

RU2542072C1 |

Использование: обогащение полезных ископаемых и может быть использован при переработке коренных и техногенных месторождений пирофиллитсодержащего минерального сырья, например, пирит-пирофиллит-кварцевых и/или пирофиллит-кварцевых руд. Технический результат - повышение извлечения ценных компонентов в одноименные концентраты. Способы включают предварительную обработку исходного материала и последующее разделение его флотацией в присутствии флотационных реагентов с выделением концентратов по схеме прямой селективной флотации ценных минералов с применением в качестве собирателя для флотации пирофиллита керосина или солярового масла при расходе до 2000 г/т сырья. В зависимости от соотношения в сырье массовой доли пирофиллита, пирита и кварца производятся пиритный и пирофиллитовый или только пирофиллитовый циклы флотации с получением кондиционных пирофиллитового и пиритного концентратов или только пирофиллитового концентрата и кварцсодержащего продукта, который можно использовать в промышленности, например строительстве. 4 с. и 33 з.п. ф-лы, 3 табл., 4 ил.

| RU 93011258 A, 27.09.1995.SU 183156 A, 12.08.1966.SU 1695989 A1, 07.12.1991.RU 2140329 C1, 27.10.1999.RU 2139147 C1, 10.10.1999.US 4902764 A, 20.02.1990.ШУБОВ Л.Я | |||

| и др | |||

| Флотационные реагенты в процессах обогащения минерального сырья | |||

| Кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Недра, 1990, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

2004-01-27—Публикация

2002-03-28—Подача